煤气加压风机轴密封装置的改造

2022-01-01吴义民

吴义民

(新疆八一钢铁股份有限公司能源中心)

转炉煤气加压风机主要作用是将转炉系统冶炼产生的转炉煤气经煤气柜回收后,加压送入煤气管网,进行再次利用。转炉煤气加压风机能否高效正常运行直接影响公司转炉煤气的回收率。由于转炉煤气加压风机输送气体为有毒有害气体,为避免造成安全事故,对风机安全可靠运行提出更高要求。

1 转炉煤气回收加压风机现状分析

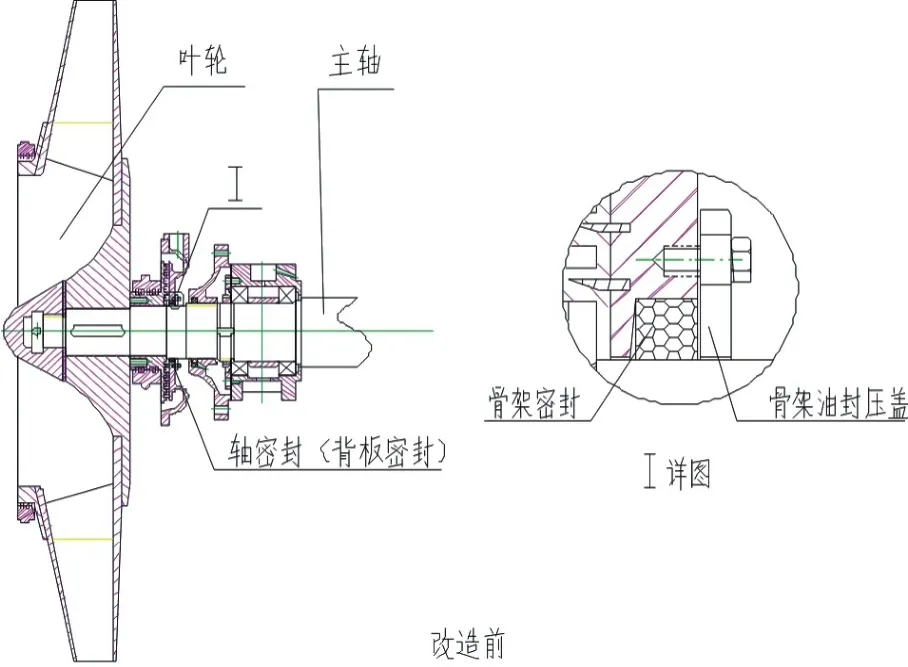

八钢公司现有D500型转炉煤气加压风机4台,D990型转炉煤气加压风机2台,主要负责40吨转炉系统、120吨转炉系统、150吨转炉转炉系统冶炼产生的转炉煤气。现有转炉煤气加压风机均为单吸入悬臂支撑结构,煤气风机转子轴封采用梳齿密封+氮气密封+骨架油封,中间留有充气管接头如图1所示。

图1 转炉煤气加压风机改造前图

风机在检修期间,按照风机检修拆装顺序,安装中最后一步是回装轴端密封件(背板密封),背板密封紧固调整完毕后,将骨架油封推入密封槽,而后调整并压紧骨架油封压盖。由于设备厂方前期设计,油封压盖距离轴承箱净空不足15mm,骨架油封及油封压盖的调整紧固受结构空间限制,安装调整非常不便。

因此,现有转炉煤气加压风机轴密封装置存在以下问题:

(1)维修可操作空间狭小,造成现场维修人员施工难度增大,耗时费力,每次因反复调整骨架油封和油封压盖多耗时6~8小时;

(2)受安装调整空间限制,安装质量难以保证,由此经常性造成因骨架油封和油封压盖安装调整不当引发转子碰磨跳机事故,骨架油封受压偏斜漏煤气事故以及骨架油封高温烧损大量煤气泄漏事故。

2 煤气风机轴密封装置改造思路

本着节约成本的理念,在现有煤气风机不做大的资金投入情况下,重新设计制作一种能够方便安装调整,安装质量易于保证,长期运行安全可靠的轴密封装置。(1)利用转炉煤气加压风机运行特性,风机在停机、热备、和正常运行时,机壳内部均为正压状态,因此可以将骨架油封改在背板密封内侧,并取消骨架油封压盖及压盖调整紧固螺栓。(2)进一步简化安装工序,回装轴端密封件(背板密封)只需将骨架油封压人槽内即可。

3 煤气风机轴密封装置改进

改造后煤气风机轴密封装置如图2所示,在原有轴密封端盖(背板密封)主体尺寸不变的情况下,重新设计骨架油封的安装位置。首先将骨架油封安装槽调整至背板密封内侧,靠叶轮侧进行安装,实现了骨架油封原设计的外置式安装方式转变成了内置式安装方式,同时取消原骨架油封压盖及压盖螺丝。

图2 煤气风机轴密封装置改造后图

3.1 改进关键控制点

改造中需重点关注骨架油封的槽孔加工尺寸精度控制及骨架油封的材质选择。煤气风机骨架油封安装槽孔设计加工尺寸精度不低于H8,油封材质选用丁腈橡胶,丁腈橡胶主要采用低温乳液聚合法生产,耐油性极好,耐磨性较高,耐热性较好,粘接力强,可以有效避免骨架油封高温烧损大量煤气泄漏事故。

3.2 改进后安装程序

装置改进后,检维修人员在安装轴密封(背板密封)时,首先将骨架油封套入背板密封槽,然后进行背板密封的正常调整紧固,进一步确认检查。由于取消原骨架油封压盖及压盖螺丝,安装方便快捷,省略骨架油封和油封压盖的调整紧固步序。为了保证安全有效运行,就需要提高安装槽孔尺寸精度,并采用高质量油封材质。

4 结束语

转炉煤气加压风机改造后,目前在八钢取得良好应用效果。

(1)改造后的设备最大程度的降低了骨架油封安装调整难度,维修人员不受狭小空间限制,能够轻松便利的完成骨架油封的回装,解决原结构安装调整费力费时的问题。相比以前的设备维护工期至少减少了一天时间。

(2)采耐油性极好,耐磨性较高,耐热性较好骨架油封,提高了密封结构的可靠性,杜绝了骨架油封受压偏斜漏煤气事故以及骨架油封高温烧损大量煤气泄漏事故。

(3)骨架油封安装精度得到有效保障,密封结构密封效果好,使用寿命长,用背板密封上新设计骨架油封槽加工尺寸进度完全保证了骨架油封的安装质量,不存在因调整不当造成骨架油封偏斜问题;同时,取消了骨架油封调整压盖,也避免了因压盖调整不当引发的各类事故。