钻斜油孔工艺优化和工序缩减方案

2022-01-01霍睿郝鹏尚剑平

霍睿,郝鹏,尚剑平

陕西法士特齿轮有限责任公司 陕西宝鸡 722409

1 序言

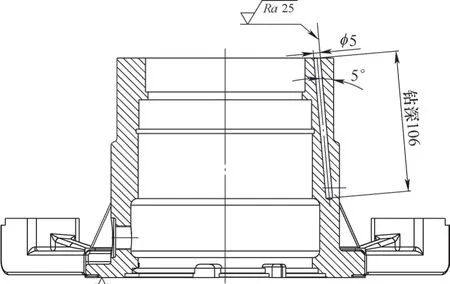

加装缓速器的客车变速器中,“蝴蝶状”后轴承盖(见图1)作为连接变速器和缓速器的重要组成部分,需要钻20倍径斜油孔,需要设计5°角度专用斜夹具(见图2),将需要钻的油孔位置平行于机床Z轴,使用啄钻进行加工,加工效率较低,平均加工一个油孔需要4min。

图1 后轴承盖

图2 专用斜夹具

原有生产线使用的是立式加工中心和卧式加工中心,由于油孔的存在,导致原有“一正一反”的立式加工工序需要增加一道钻油孔工序以及一套斜夹具,因此增加了一台加工设备的投入,多一次零件装夹。

针对以上问题,通过工艺试验,引进角度头加工油孔,并对原有刀具进行优化,从而减少设备的投入,提高加工效率。

2 角度头的使用

想要减少后轴承盖生产线加工单元的投入,则必须减少工序数量,使两工序夹具装夹在一个立式加工工作台上,优化后的工序如图3所示,单独存在的钻油孔工序就成为工序优化、缩短的主要突破口。然而由于立式加工中心不像卧式加工中心甚至多轴加工中心那样,可以随意变换角度,所以立式加工中心一般会使用专用的夹具,使想要加工的斜油孔平行或者垂直于立式加工中心的Z轴[1]。

图3 优化后的工序

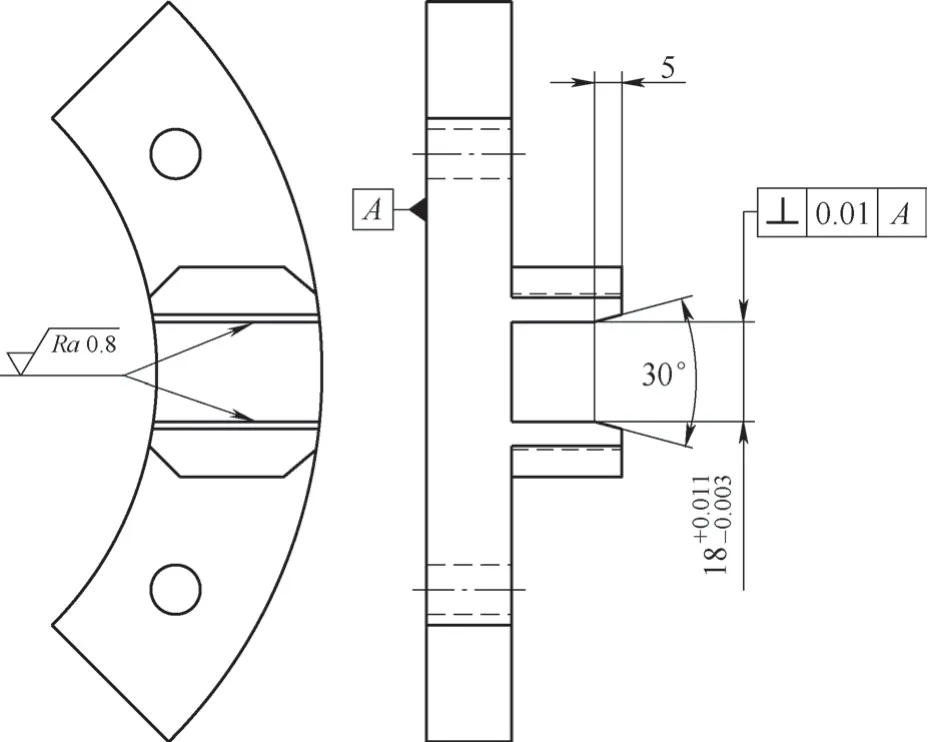

由于后轴承盖所有油孔的角度均为5°,是一个统一的角度,因此成为工序优化、角度头(见图4)使用的重要前提之一。

图4 角度头

根据前期设计的液压夹具对于零件定位的方向,确定5°角度在立式加工中心的Y轴加工,通过Z轴和Y轴联动加工。设计专用的角度头定位块(见图5),将角度头的5°限定在Y轴方向。在设计角度头结构时,还要考虑机床换刀和刀具在刀库中的摆放姿态,尽量避免大刀具设置和撞刀的风险。

图5 角度头定位块

注意事项:要考虑刀具在机床内的装夹方向和零件的加工方向,可以通过改变夹具在机床内部的放置方向,调整刀具在机床刀架上的位置和方向,从而避免大刀具设置,减小刀库使用时数量不足的压力。角度头装夹如图6所示。

图6 角度头装夹

3 刀具优化

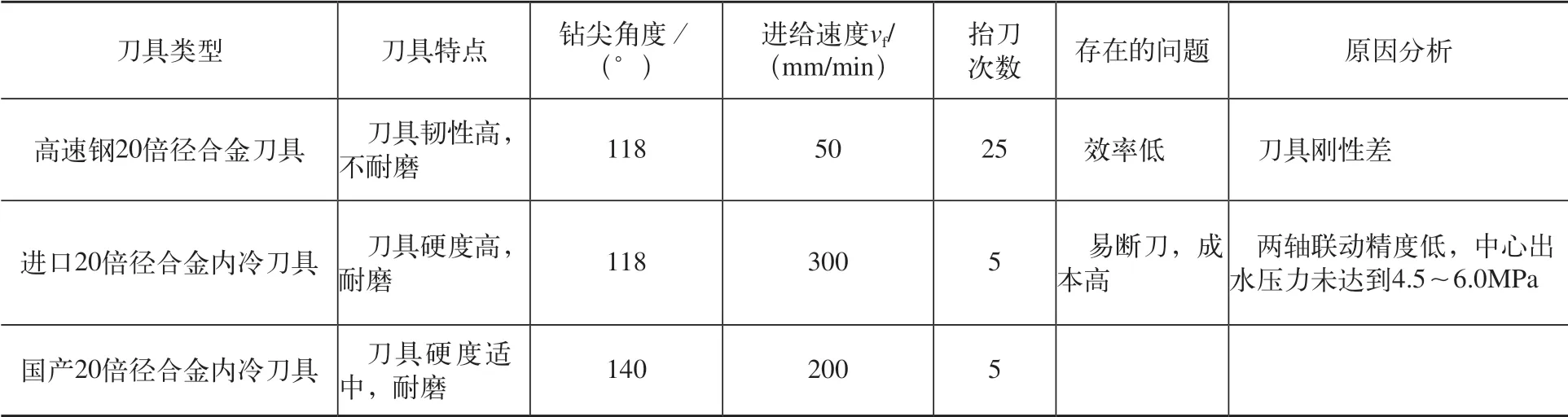

生产线原有刀具方案为使用20倍径的高速钢刀具,采用啄钻形式加工,进给速度低,抬刀循环次数较多(25次),且刀具耐磨性差,刀具经常因为零件缺陷和刀具磨损等原因而断裂,导致零件及刀具报废,增加加工成本。

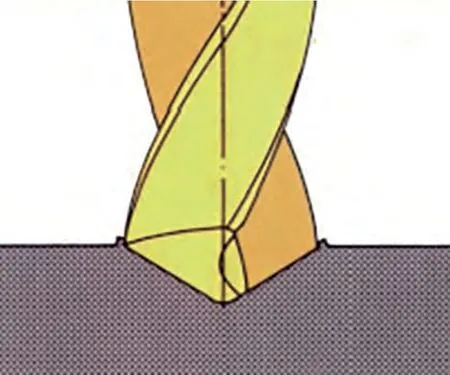

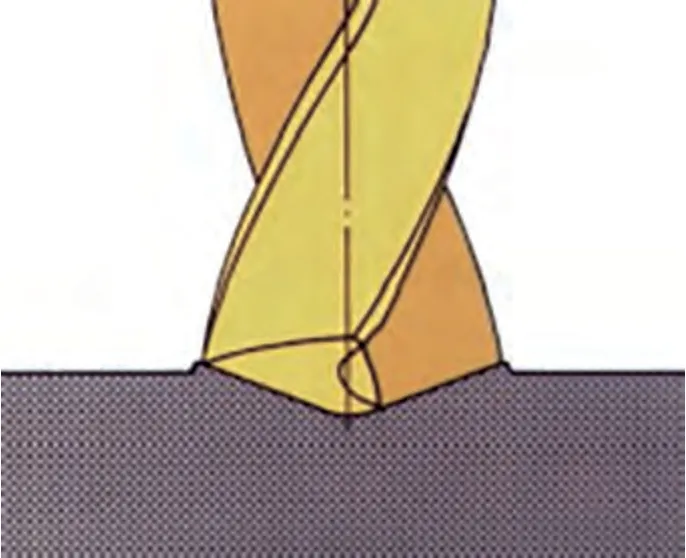

为了提高效率,进一步优化角度头的使用效果,试验采用一款类似于原工艺刀具的进口合金刀具(118°钻尖角钻头,见图7),加工效率明显提高。但是由于进口钻头本身的刚性与硬度极高,需要机床的精度较高,同时也需要大的中心出水压力(3MPa以上)配合排屑,而车间的机床中心出水压力均<1.5MPa,因此经常会出现刀具断裂现象。进口刀具采购成本较高,采购周期较长,发生断裂时造成的损失也比较大,车间生产成本较高。

图7 118°钻尖角钻头

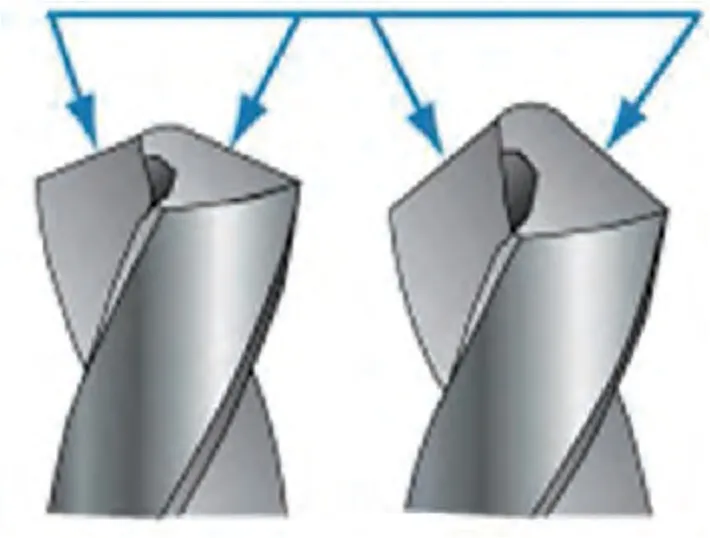

查看生产线刀具使用情况,发现刀具磨损的主要部位为刀尖,刀尖磨损较快,导致换刀频繁甚至断刀。118°钻尖角钻头受到的径向钻削力较大,轴向钻削力较小,使得钻头可以有较高的进给速度[2];用于延展性较高的材料比如铝合金加工,性价比较好。140°钻尖角钻头(见图8)受力情况如图9所示,受到的径向钻削力较小,钻头的进给速度不宜过高,而加工此斜油孔特征的速度不是很高,因此首先试验了一款进口钻头,虽然刀具寿命和切削效率有明显的提高,但是易断刀,造成很大的成本浪费。

图8 140°钻尖角钻头

图9 钻头受力情况

考虑刀具性价比与制造周期,我公司与国产刀具厂家共同优化并制造了钻尖角为140°的20倍径合金钻头,用于QT500-7球磨铸铁斜孔加工,经过试验,加工效率为进口刀具的2/3,但是刀具成本仅为进口刀具的1/6。

各种刀具的性能及存在的问题对比见表1。

表1 各种刀具的性能及存在的问题对比

4 优化前后工艺性能比较

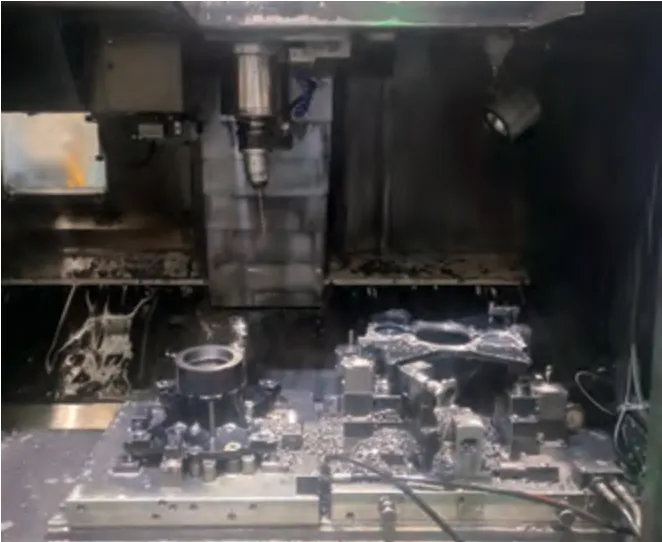

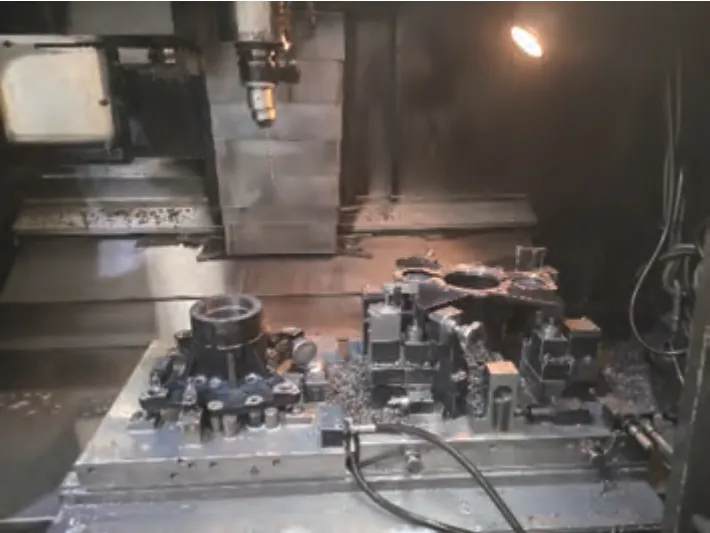

工艺优化后的加工实况如图10所示。经连续加工验证,新工艺方案使用角度头和140°国产20倍径合金内冷钻头,加工稳定,相比原工艺方案,钻油孔加工节拍由4.5min缩短至1min,零件加工效率为优化前的4倍多,工序数由原来的3序缩减为2序,机床使用数量由原来的2台立式加工中心减少为1台立式加工中心,刀具寿命由一把刀具加工50件工件提高到了180件,同时解决了工序加工时间不匹配导致的设备资源浪费问题[3]。

图10 工艺优化后的加工实况

5 结束语

角度头的合理运用及刀具的优化,推进了加工单元的优化,使后轴承盖生产线加工单元减少了1台立式加工中心的投入,为小批量多品种生产模式的生产车间节省了设备投入,并且减少了操作人员搬运和装卸零件的次数,降低了劳动强度,同时也减少了零件因为搬运和装卸而产生的磕碰风险。