肟交换法制备乙醛肟工艺的研究

2021-12-31刘梓良韩宇莹王传兴

刘梓良,韩宇莹,王 双,王传兴

(青岛科技大学 化工学院,山东 青岛266000)

乙醛肟是制备农药灭多威和硫双威的重要原料,也是重要的有机合成试剂和分析试剂[1⁃2],市场需求量大,发展前景广阔。目前,工业上主要采用拉西法制备[3⁃4],但该工艺反应流程较为复杂,副反应较多,且严重污染环境。近期国内外提出了一种新的乙醛肟制备工艺:肟交换法[5⁃9],即酮肟与乙醛混合,在酸性催化剂的作用下,乙醛将酮肟中的酮置换出来与羟胺反应制备得到乙醛肟。该工艺选择性好,副反应少,过程绿色环保,且随着钛硅分子筛催化剂TS⁃1 价格进一步下降,氨肟化制备酮肟的工艺逐渐成熟,这为肟交换法制备乙醛肟提供了优质、廉价的原料供给[10⁃13]。因此探索肟交换法工艺具有重要的经济和环保效益。但目前该工艺的研究还不够成熟。一方面,反应过程中乙醛肟在空气中不稳定,易被氧化[14],且丁酮肟与乙醛均易挥发,导致乙醛肟的品质受到影响。另一方面,产物的分离提纯工艺还尚不明确,难以制备高纯度的乙醛肟。

本文首先对肟交换法工艺的反应过程进行了改进,通过向反应器中加压充入惰性气体氮气,有效避免了乙醛肟的氧化和原料的挥发浪费,进一步提高了产品品质。同时,对反应液的分离提纯进行了探索研究,通过Aspen Plus 模拟确定了减压精馏分离提纯反应液的基本流程[15⁃16],并对操作参数进行了灵敏度分析,进一步优化了模拟流程。在此基础上进行实验验证,得到最优分离提纯流程。

1 实验部分

1.1 试剂及仪器

试剂:乙醛、丁酮、盐酸、丁酮肟、乙醛肟、氢氧化钠,均为分析纯;氮气,摩尔分数99.99%。

仪器:高压反应釜、分液漏斗、恒温加热磁力搅拌器、低温冷却水循环泵、气相色谱仪(岛津GC⁃2014C)、自制玻璃减压精馏装置、真空泵。

1.2 实验方法

1.2.1 反应过程 向反应器内加压冲入高纯度氮气,将反应物丁酮肟(87 g,1.00 mol)、盐酸(9 g,0.01 mol)混合,加入到反应器中,开启恒温加热磁力搅拌器,升温至30 ℃,开始滴加乙醛(176 g,2.00 mol)并进行搅拌,乙醛滴加时间1 h,滴加完成后继续恒温反应3 h 后结束反应。用氢氧化钠中和反应液到pH=7 时取样,用气相色谱仪进行分析。

1.2.2 分离过程 反应液中各组分性质及质量分数见表1。

表1 反应液中各组分性质及质量分数Table 1 The properties and mass fraction of each component in reaction solution

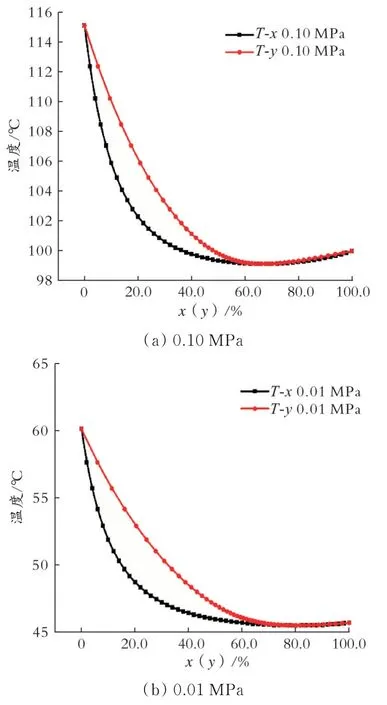

由表1 可知,在反应液中存在乙醛肟/水、丁酮/水、丁酮肟/水三组共沸物且沸点相近,难以通过普通精馏方式分离。由于丁酮肟含量极少,因此仅需重点考虑乙醛肟/水和丁酮/水两组共沸物的分离。利用Aspen Plus 分别作乙醛肟/水、丁酮/水两组共沸体系在0.10 MPa 和0.01 MPa 下的T⁃xy相图,见图1、2(x对应液相,y对应气相)。

图1 乙醛肟/水体系的T⁃xy 相图Fig.1 The T⁃xy phase diagram of acetaldoxime /water system

对比0.10 MPa 与0.01 MPa 下的相图可知,乙醛肟/水体系中乙醛肟的质量分数由36.12%降低至18.68%,丁酮/水体系中丁酮的质量分数由87.32%提高至93.49%,两体系共沸组成的明显偏移现象表明了减压精馏分离提纯反应液的可行性。因丁酮/水、乙醛肟/水均为极性非理想体系,根据各种物性方法的适用范围,该体系适合采用活度系数法NRTL 或UNIQUAC,但由于NRTL 模型理想性较大,因此确定采用UNIQUAC 模型。

通过Aspen Plus 进行模拟,初步建立减压精馏分离提纯反应液的基本流程,流程共包括4 个精馏塔(塔1、塔4 为常压塔,塔2、塔3 为减压塔),如图3所示。通过考察压力、塔板数、回流比、进料位置等操作参数对分离提纯过程的影响,对模拟流程进行了进一步优化。在此基础上,依据模拟结果进行实验验证,比较模拟过程和实验过程的条件与结果,确定分离提纯过程的最佳流程。

图3 Aspen Plus 模拟流程Fig.3 Aspen Plus simulation process

1.3 分析方法的建立

实验使用气相色谱仪,采用外标法对样品进行定量分析。

图2 丁酮/水体系的T⁃xy 相图Fig.2 The T⁃xy phase diagram of butanone /water system

1.3.1 色谱条件 色谱柱:毛细管柱30 m×0.32 mm(型号:Agilent Technologies I9091J⁃413);载气:氦气,纯度99.99%以上;进样口温度:170 ℃;色谱炉温度:160 ℃;检测器温度:190 ℃;进样量:1 μL。

1.3.2 计算公式 丁酮肟转化率按式(1)计算:

式中,C为丁酮肟转化率,%;m0为丁酮肟加入质量,g;m1为剩余的丁酮肟质量,g。

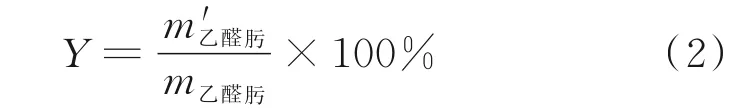

乙醛肟选择性按式(2)计算:

式中,Y为乙醛肟的选择性,%;m′乙醛肟、m乙醛肟分别为实际和理论生成乙醛肟的质量,g。

乙醛肟收率按式(3)计算:

式中,X乙醛肟为乙醛肟的收率,%;n′乙醛肟、n乙醛肟分别为实际和理论生成乙醛肟的物质的量,mol。

丁酮收率按式(4)计算:

式中,X丁酮为丁酮的收率,%;n′丁酮、n丁酮分别为实际和理论生成丁酮的物质的量,mol。

2 结果与讨论

2.1 反应过程工艺的改进

设置4 组不同反应环境:空气常压、充氮气压力常压、充氮气压力为0.2 MPa、充氮气压力为0.3 MPa。其他反应条件相同,乙醛、丁酮肟、盐酸物质的量比为2∶1∶0.01、反应时间4 h、反应温度30 ℃,按步骤进行实验,结果见表2。

表2 充惰性气体对反应的影响Table 2 The effect of inert gas on reaction

由表2 可知,改变反应环境,常压下冲入惰性气体氮气,丁酮肟的转化率均在98.00%左右,乙醛肟的选择性有一定程度提高,达到95.91%,这说明向反应器中充入惰性气体,可有效避免乙醛肟被氧化,减少了副反应的发生。继续充入氮气加压至0.2 MPa,丁酮肟的转化率和乙醛肟的选择性均有一定程度提升,丁酮肟的转化率达98.77%,乙醛肟的选择性达96.12%,这是因为丁酮肟、乙醛均具有挥发性,通过加压可有效减少原料挥发消耗。继续加压至0.3 MPa,结果变化不大。综上可得,充入氮气的压力优选0.2 MPa。

2.2 工艺流程的模拟

按表1 产物组成(质量分数)进料,质量流量为1 000 kg/h,进料温度为25 ℃,对各塔设置相应参数,进行模拟计算。塔1 塔顶得到乙醛;塔2 塔顶得到丁酮;塔3 塔顶流出水,塔底得到乙醛肟;塔4 对乙醛肟进行浓缩(二次精馏),结果见表3。

表3 优化前各流股组成及各组分质量分数Table 3 The composition of each stream and mass fraction of each component before optimization %

由表3 可知,该流程对乙醛肟起到了一定分离提纯作用,但由于操作参数不够合理,塔2、塔3 分离效果不好,流入塔4 的流股中含有大量水,导致塔顶乙醛肟的质量分数仅为74.734%。下一步需对流程进行优化,以提高产物乙醛肟的品质。

2.3 工艺流程的优化设计

利用Aspen Plus 对流程中4 个塔分别进行灵敏度分析。重点考察了塔板数、进料位置、回流比、压力等因素对产物的影响,对流程进行了优化。

2.3.1 塔1 灵敏度分析

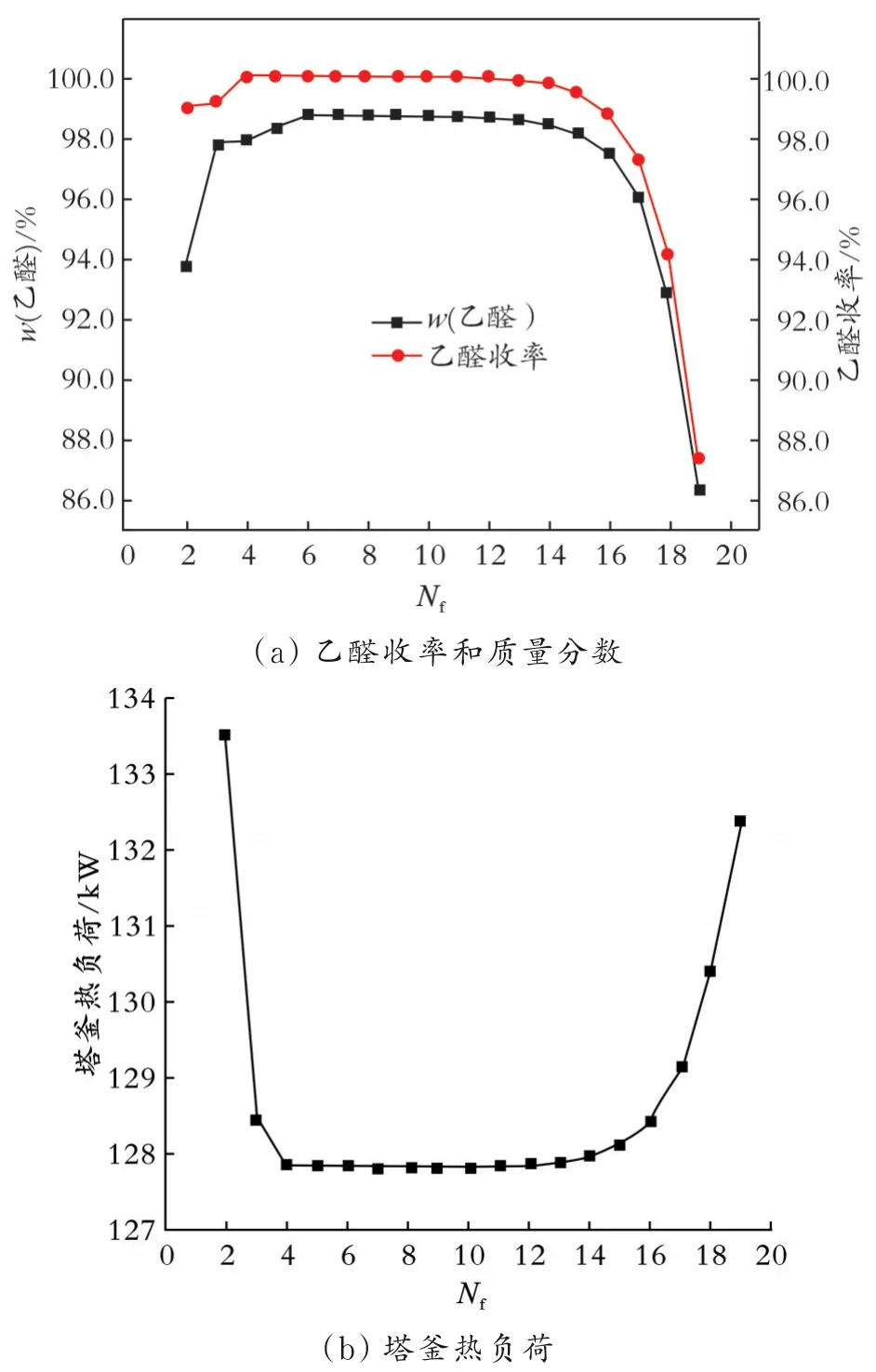

(1)塔板数的影响。以塔板数(用N表示,下同)为操纵变量,塔顶乙醛的收率和质量分数为目标变量进行灵敏度分析,结果见图4。

图4 塔板数对乙醛收率和质量分数的影响Fig.4 The effect of tray number on yield and mass fraction of acetaldehyde

由图4 可知,随塔板数增加,乙醛的收率和质量分数均不断提高,在20 块塔板后趋于平衡,质量分数维持在98.70%左右,收率保持在99.90%以上,继续增加塔板数对结果影响不大。综合考虑,塔板数优选20 块塔板。

(2)进料位置的影响。以进料位置(用Nf表示,下同)为操纵变量,塔顶乙醛的收率、质量分数和塔底热负荷为目标变量进行灵敏度分析,结果见图5。

由图5(a)可知,对乙醛的质量分数,进料位置在第2 到6 块塔板之间,随进料位置下移不断增大,在第6 到10 块塔板之间趋于平衡且维持在98.70%左右,之后随进料位置下移逐渐降低。对乙醛的收率,进料位置在第12 块塔板之前,收率趋于平衡且维持在99.90%以上,在第12 块塔板之后随进料位置下移逐渐降低。由图5(b)可知,塔釜热负荷随进料位置下移不断降低,在第8 块塔板时达到最低,之后逐渐上升。综合考虑,进料位置优选第8 块塔板。

图5 进料位置对塔1 产品及能耗的影响Fig.5 The effect of feed position on the product and energy consumption of Tower 1

(3)回流比的影响。以回流比(用R表示,下同)为操纵变量,塔顶乙醛的收率、质量分数和塔釜热负荷为目标变量进行灵敏度分析,结果见图6。

由图6 可知,随回流比增加,乙醛的收率和质量分数不断提高,回流比在1.0 之后趋于平衡,质量分数维持在98.70%左右,收率保持在99.90%以上,继续增大回流比对结果影响不大。经灵敏度分析,塔釜热负荷随回流比增大不断提升,造成设备耗能不断增大。综合考虑,回流比优选1.0。

图6 回流比对乙醛收率和质量分数的影响Fig.6 The effect of reflux ratio on yield and mass fraction of acetaldehyde

经优化,塔1 在压力p=0.10 MPa,塔板数N=20,进料位置Nf=8,塔顶温度20.8 ℃,回流比R=1.0,塔顶得到质量分数为98.70%、收率达99.90%以上的乙醛。

2.3.2 塔2 灵敏度分析

(1)塔板数的影响。以塔板数为操纵变量,塔顶丁酮的收率与质量分数为目标变量进行灵敏度分析,结果见图7。

由图7 可知,随塔板数增加,丁酮的收率和质量分数不断提高,在14 块塔板之后均趋于平衡,质量分数维持在91.40% 左右,收率保持在99.90% 以上,继续增加塔板数对结果影响不大。综合考虑,塔板数优选15 块塔板。

图7 塔板数对丁酮收率和质量分数的影响Fig.7 The effect of tray number on yield and mass fraction of butanone

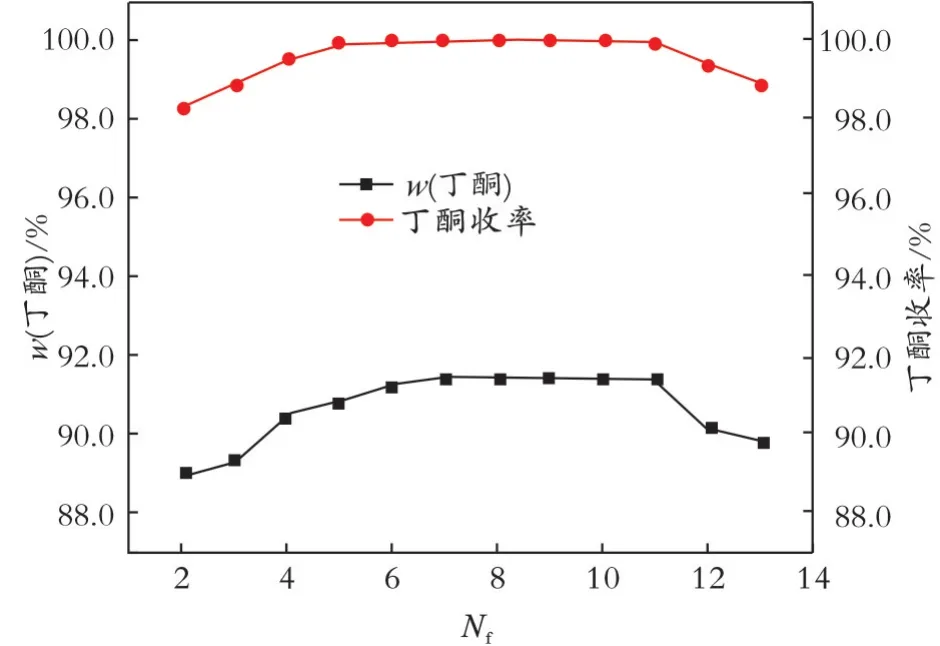

(2)进料位置的影响。以进料位置为操纵变量,塔顶丁酮的收率、质量分数和塔底热负荷为目标变量进行灵敏度分析,结果见图8。

图8 进料位置对丁酮收率和质量分数的影响Fig.8 The effect of feed position on yield and mass fraction of butanone

由图8 可知,对丁酮的质量分数,进料位置在第2 到7 块塔板之间,随进料位置下移不断增大,在第7 到9 块塔板之间趋于平衡且维持在91.40%左右,之后随进料位置下移逐渐降低。对丁酮的收率,进料位置在第2 到7 块塔板之间,随进料位置下移不断增大,在第7 到11 块塔板之间趋于平衡且维持在99.90%以上,之后随进料位置下移逐渐降低。经灵敏度分析,塔釜热负荷随进料位置下移变化不大。综合考虑,进料位置优选第9 块塔板。

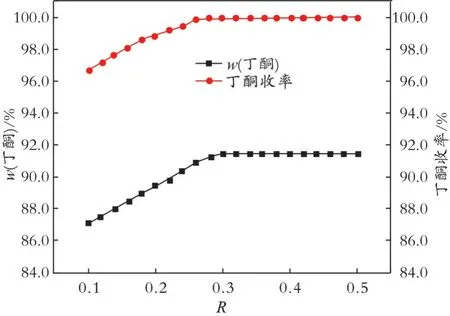

(3)回流比的影响。以回流比为操纵变量,塔顶丁酮的收率、质量分数和塔釜热负荷为目标变量进行灵敏度分析,结果见图9。

由图9 可知,随回流比增加,丁酮的收率和质量分数均不断提高,回流比在0.3 之后均趋于平衡,质量分数维持在91.40%左右,收率保持在99.90%以上,继续增大回流比对结果影响不大。经灵敏度分析,塔釜热负荷随回流比增大不断提升,造成设备耗能不断增大。综合考虑,回流比优选0.3。

图9 回流比对丁酮收率和质量分数的影响Fig.9 The effect of reflux ratio on yield and mass fraction of butanone

(4)压力的影响。以精馏塔压力为操纵变量,塔顶丁酮的收率和质量分数为目标变量,进行灵敏度分析,结果见图10。

图10 压力对丁酮收率和质量分数的影响Fig.10 The effect of pressure on yield and mass fraction of butanone

由图10 可知,随压力不断降低,丁酮的收率和质量分数逐渐上升,但上升幅度不大。在压力为-0.074 MPa 后均趋于平衡。因此,精馏塔的压力优选-0.074 MPa。

经优化,塔2 在压力p=-0.074 MPa,塔板数N=15,进料位置Nf=9,塔顶温度34.8 ℃,回流比R=0.3,塔顶得到质量分数为91.43%、收率达99.90%以上的丁酮。

2.3.3 塔3 灵敏度分析

(1)塔板数的影响。塔3 塔顶物流的主要成分为水,当物流中乙醛肟含量越低,证明乙醛肟/水体系的分离效果越好。以塔板数为操纵变量,塔顶乙醛肟的质量分数为目标变量进行灵敏度分析,结果见图11。

图11 塔板数对乙醛肟质量分数的影响Fig.11 The effect of plate number on acetaldoxime mass fraction

由图11 可知,随塔板数增加,乙醛肟的质量分数不断降低,在第28 块塔板之后均趋于平衡且维持在12.05%左右,继续增加塔板数对结果影响不大。综合考虑,塔板数优选28 块塔板。

(2)进料位置的影响。以进料位置为操纵变量,塔顶乙醛肟的质量分数和塔底热负荷为目标变量进行灵敏度分析,结果见图12。

图12 进料位置对乙醛肟质量分数的影响Fig.12 The effect of feed position on mass fraction of acetaldehyde oxime

由图12 可知,对塔顶乙醛肟的质量分数,随进料位置下移不断减小,进料位置在第23 块塔板时达到最低值,之后继续下移进料位置,质量分数又随之逐渐增大。经灵敏度分析,塔釜热负荷随进料位置下移逐渐增大。综合考虑,进料位置优选第23 块塔板。

(3)回流比的影响。以回流比为操纵变量,塔顶乙醛肟的质量分数和塔釜热负荷为目标变量进行灵敏度分析,结果见图13。

由图13 可知,随回流比增加,塔顶乙醛肟的质量分数不断降低,但始终维持在10.00%以上。经灵敏度分析,塔釜热负荷随回流比增大不断提升,造成设备耗能不断增大。综合考虑,回流比优选4.6。

图13 回流比对乙醛肟质量分数的影响Fig.13 The effect of reflux ratio on mass fraction of acetaldehyde oxime

(4)压力的影响。以精馏塔压力为操纵变量,塔顶乙醛肟的质量分数为目标变量进行灵敏度分析,结果见图14。

图14 压力对乙醛肟质量分数的影响Fig.14 The effect of pressure on cetaldoxime mass fraction

由图14 可知,随压力不断降低,乙醛肟的质量分数不断降低,在压力为-0.088 MPa 后均趋于平衡。因此,精馏塔的压力优选-0.088 MPa。

经优化,塔3 在压力p=-0.088 MPa,塔板数N=28,进料位置Nf=23 块,回流比R=4.6,塔顶温度51.6 ℃,塔顶乙醛肟的质量分数为10.13%。

2.3.4 塔4 灵敏度分析

(1)塔板数的影响。以塔板数为操纵变量,塔顶乙醛肟的收率和质量分数为目标变量进行灵敏度分析,结果见图15。

由图15 可知,随塔板数增加,乙醛肟的收率和质量分数均不断提高,在13 块塔板之后趋于平衡,质量分数维持在96.10%左右,收率保持在98.40%以上,继续增加塔板数对结果影响不大。综合考虑,塔板数优选13 块塔板。

图15 塔板数对乙醛肟收率和质量分数的影响Fig.15 The effect of tray number on yield and mass fraction of acetaldoxime

(2)进料位置的影响。以进料位置为操纵变量,塔顶乙醛肟的收率、质量分数和塔釜热负荷为目标变量进行灵敏度分析,结果见图16。

图16 进料位置对乙醛肟收率和质量分数的影响Fig.16 The effect of feed position on yield and mass fraction of acetaldoxime

由图16 可知,进料位置在第2 到7 块塔板之间,乙醛肟的质量分数和收率随进料位置下移均不断增大,在第7 块塔板时均达到最大值,之后随进料位置下移趋于平衡。经灵敏度分析,塔釜热负荷随进料位置下移变化不大。综合考虑,进料位置优选第7 块塔板。

(3)回流比的影响。以回流比为操纵变量,塔顶乙醛肟的收率、质量分数和塔釜热负荷为目标变量进行灵敏度分析,结果见图17。

由图17 可知,对乙醛肟的质量分数,随回流比增加不断增大,回流比在3.0 之后趋于平衡且维持在96.10%左右。对乙醛肟的收率,随回流比增加不断增大,回流比在2.0 之后趋于平衡且维持在98.40%左右。塔釜热负荷随回流比增大不断提升,造成设备耗能提升。综合考虑,回流比优选3.0。

图17 回流比对乙醛肟收率和质量分数的影响Fig.17 The effect of reflux ratio on yield and mass fraction of acetaldehyde oxime

经优化,塔4 在压力p=0.10 MPa,塔板数N=13,进料位置Nf=7,塔顶温度114.5 ℃,回流比R=3.0,塔顶得到质量分数96.11%、收率98.42%的乙醛肟。

2.4 模拟结果

通过灵敏度分析,按照最优参数进行模拟,得到各流股组成及各组分质量分数,结果见表4。由表4 可知,乙醛的质量分数为98.70%,计算收率达99.99%以上;丁酮的质量分数为91.43%,计算收率达99.99% 以上;产物乙醛肟的质量分数为96.11%,计算收率达98.42%。

表4 优化后各流股组成及各组分质量分数Table 4 The composition of each stream and mass fraction of each component after optimization %

2.5 实验验证

参照Aspen Plus 模拟所得减压精馏流程,使用自制减压精馏装置,按照进料流量为200 g/h、进料温度为25 ℃,最终确定实验分离提纯乙醛肟的最佳流程如下:

塔1:压力p=0.10 MPa,塔板数N=20,进料位置Nf=9,塔顶温度21 ℃,回流比R=2.0,塔顶得到质量分数为98.62%、收率为99.99%的乙醛。塔2:压力p=-0.08 MPa,塔板数N=25,进料位置Nf=10,塔顶温度28.5 ℃,回流比R=2.0,塔顶得到质量分数为90.17%、收率为98.71%的丁酮。塔3:压力p=-0.09 MPa,塔板数N=30,进料位置Nf=20,塔顶温度47~48 ℃,回流比R=5.0;塔4:压力p=0.10 MPa,塔板数N=20,进料位置Nf=11,塔顶温度115 ℃,回流比R=3.0,塔顶得到质量分数为95.33%、收率为98.14%的乙醛肟。

经计算得各产物相对原料的收率为:乙醛95.56%、丁酮92.88%、乙醛肟94.31%。

2.6 产品表征

以塔4 塔顶流股为例,对产品取样进行气相色谱分析,得到乙醛肟产品气相色谱谱图(见图18),确定生成的产物为乙醛肟。其他杂峰分别与自测得到的标准图谱对照,主要是水和丁酮肟。乙醛肟产品组成(质量分数)为:乙醛肟95.33%、水3.55%、丁酮肟1.22%,其他流股的检测同上。

图18 乙醛肟产品气相色谱图对照Fig.18 The comparison results of gas chromatograms of acetaldehyde oxime products

3 结 论

(1)向反应器中加压冲入惰性气体氮气可有效避免在反应过程中乙醛肟被氧化以及原料乙醛、丁酮肟的挥发,进一步提高乙醛肟的选择性与丁酮肟的转化率。在反应温度为30 ℃,乙醛、丁酮肟、催化剂盐酸的物质的量比为2∶1∶0.01,反应时间为4 h,向反应器内冲入0.2 MPa 的惰性气体氮气,乙醛肟选择性达96.12%、丁酮肟的转化率达98.77%。

(2)通过Aspen Plus 进行模拟,确定了采用减压精馏的最佳流程。在此基础上进行试验验证,获得最佳流程,为进一步研究肟交换法制备乙醛肟的分离提纯过程提供了依据。

(3)该工艺为间歇性操作,反应时间过长,且操作复杂,应用于工业生产还不够成熟。未来研究方向应加快实现工艺过程连续性,进一步简化流程,缩短生产时间,降低成本。