钢套筒结合搓管技术在顶管井工程中的应用

2021-12-31史红福李涛

史红福 李涛

1.广州市市政工程设计研究总院有限公司 510060

2.佛山市佛利建设工程有限公司 528000

引言

2011 年3 月签订的《粤澳合作框架协议》,研究对澳供水管道从横琴方向直接进入澳门路氹城区的可行性,完善珠澳供水设施,提高珠澳供水系统调蓄能力和保障能力,保障对澳供水安全,共同推进节水型社会建设。珠海对澳门现状供应原水,包含三条输水管道,分别为两条DN1000 管道和一条DN1800 供水管,均从竹仙洞水库连接至澳门青洲水厂。第四条对澳供水管道DN1800 规划由横琴莲花大桥附近接入路氹城区,如图1 所示。

在沿海地区,地质、水文条件复杂且有深厚软土层,传统的不排水下沉沉井法采用现浇钢筋混凝土结构型式,整体性强,稳定性好,有较大的承载面积,能承受较大的垂直荷载和水平荷载,沉井本身即是基础,又是施工时的挡土结构,但沉井法施工工期较长,施工技术要求高,下沉过程中容易下沉过快造成沉井倾斜或者下沉困难等,要及时纠偏和采取相应的助沉措施。对于沿海地区,地质差,埋深大,采取不排水下沉法施工,更是增加了施工难度,且对周边环境影响大。本文介绍了一种新型工艺,采用与设计同口径供水钢管,利用外套钢套筒的方式,形成密闭空间,满足施工条件,解决施工过程中的难题。

1 工程概况

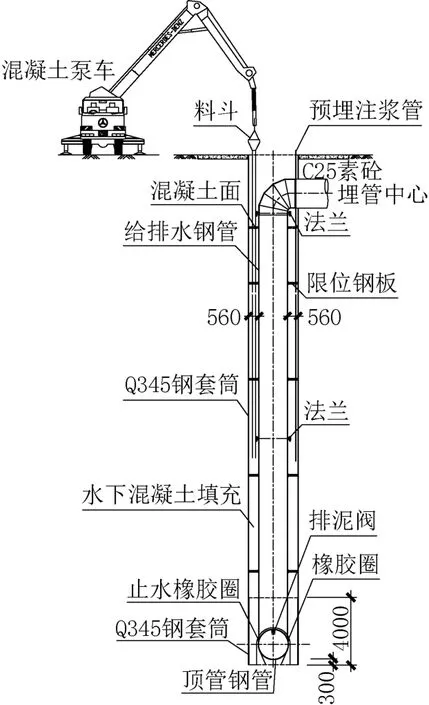

工程位于澳门西堤马路,东南侧为澳门莲花海滨大马路,西侧为十字门水道堤岸,北侧为百老汇用地。根据澳门政府和内地政府签订的第四条对澳供水管协议,从珠海横琴顶进DN1800 管跨海过澳门,由于在澳门段埋深深达约30m,出于对澳门段周边燃气及电力管道等设施的保护,采用一种新型的钢套筒装备,通过搓管技术先引孔沉入DN3000 钢套筒至顶管以上500mm,后在钢套管下部开U型口再沉至顶管底以下300mm,然后在钢套筒内沉入DN1700 供水管钢管,沉入的DN1700 钢管与特殊段顶管进行焊接,并在靠近地面段与澳门段供水管相连接,施工过程如图2 所示。此种方法在垂直提升的基础上更加节省空间,钢套筒施工在地面上焊接能更好地保证质量,施工简便可靠,并且钢套管可对内套给排水钢管起到支撑、保护的作用,延长管道的使用寿命。

图2 钢套筒及供水管的施工Fig.2 Steel sleeve and water supply pipe of construction

2 地质条件

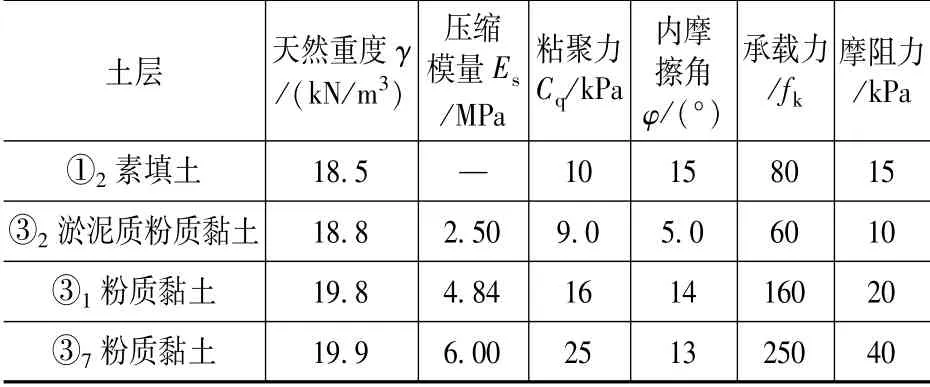

根据岩土工程勘察报告,本工程顶管沉井穿过的土层分别为:①2素填土(厚度12.0m);③2淤泥质粉质黏土(厚度6.0m);③1粉质黏土(层厚度6.0mm)和③7粉质黏土。顶管钢套筒落入粉质黏土层中,软基无需另外处理,具体土质工程参数见表1。

表1 土质工程参数Tab.1 Geological parameters

3 钢套筒设计

3.1 方案介绍

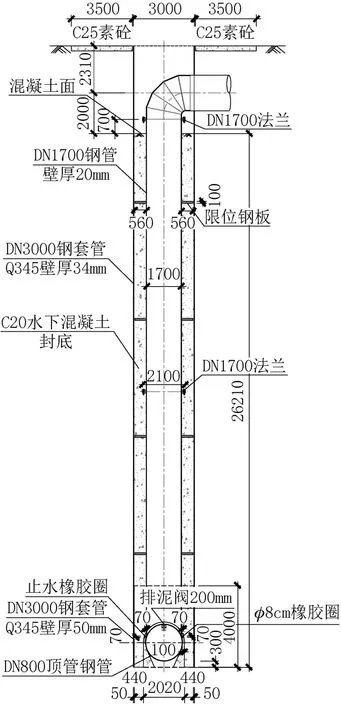

钢套筒[2]采用带U型槽口钢板,选用Q345钢,钢套筒与顶管特殊管段连接,钢套筒内套供水竖管,钢管下切口曲率与顶管段特殊管段钢管曲率相吻合,贴合面采用橡胶圈止水,供水竖管在顶部与澳门段供水管道焊接,如图3所示。

图3 钢套筒剖面(单位: mm)Fig.3 Section of steel sleeve(unit:mm)

3.2 “有限元法”钢套筒数值模拟计算

为了更准确直观地呈现钢套筒的应力-应变状态,使结构设计更加安全、经济,本文采用Midas GTS NX软件,按照工程实际受力情况对钢套筒结构进行数值模拟。

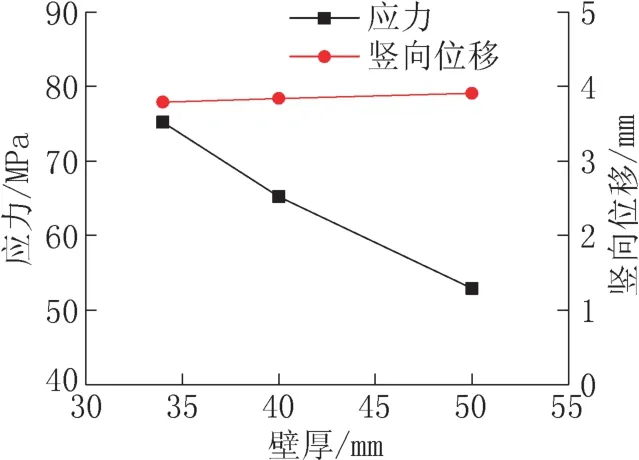

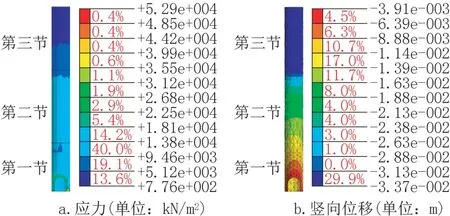

改变钢套筒第一段特殊管节(带U 型槽口)厚度,保持其他管节厚度不变,所得应力及竖向位移曲线如图4 所示。通过计算发现,在其他管节厚度不变的情况下,改变第一段带U型槽口特殊管节的厚度,应力影响较大,位移几乎无影响,考虑到开槽对管段强度的削弱,同时为了避免施工过程中发生卷边等问题,第一特殊管节厚度采用50mm 厚,其他管节壁厚采用34mm,数值模拟计算结果如图5 所示。

图4 应力及竖向位移与第一段管节壁厚的关系曲线Fig.4 Relationship curve between stress and vertical displacement and wall thickness of the first section of pipe

图5 数值模拟计算结果Fig.5 Computed results of numerical simulation

4 钢套筒系统施工

首先通过钻孔设备钻孔3000mm,利用搓管技术沉入DN3000 钢套管至顶管以上500mm,后在钢套管下部开U 型口再沉至顶管底以下300mm,钢套管与顶管垂直相交,然后清空DN3000 钢管内泥土,在DN3000 钢套管内沉入DN1700钢管与顶管垂直相交,DN1700 钢管下管口曲率与DN1800 钢管曲率相吻合,其次在DN1700管道管口套止水橡胶圈,同时对DN1700钢管与DN3000钢套管间隙内清孔后浇注C20水下混凝土,抽干孔内积水,从竖向DN1700 管道内,在顶管钢管上开孔,孔径不小于DN1700,最后在钢套管内进行竖管与水平顶管焊接和埋管连接。

钢套筒[2]钢板选用Q345 钢,钢板厚分别为50mm(特殊管段)和34mm,整个结构由钢套筒、排水竖管、顶管特殊管段和止水及封底混凝土系统等部分组成。

4.1 钢套筒系统

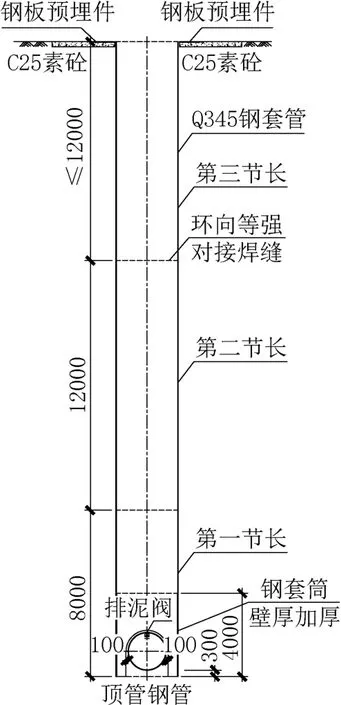

钢套筒选用带U 型槽口,直径DN3000mm,上段板厚34mm,下段(特殊管段)板厚选50mm,如图6 所示。钢套筒沉管施工质量控制如下:

图6 钢套筒系统(单位:mm)Fig.6 System of steel sleeve(unit:mm)

(1)钢套管的U型槽口与顶管特殊管道曲率一致,保证与顶管特殊管道贴合,下套管时,套管槽口中心线与顶管轴线重合,下放时避免套管扭转。

(2)钢套筒管道引孔的位置准确,保证引孔的垂直度、孔径大小,在起重吊放前,要对孔位进行复核,钢套管的中心要与孔位中心重合。

(3)起吊时缓慢沉入钢套管,单节钢套管下沉至预定深度后与地面平台临时固定,平台的强度应能承受管道的重量,在地面浇筑钢筋混凝土梁,预埋钢板与套管临时连接,固定应牢固,避免管道松动掉落、倾斜,然后进行管道接高,钢套筒焊缝采用等强对接焊缝,焊缝等级不应低于2 级。

(4)钢套管在下放的过程中应定期测量垂直度,发现管道倾斜时,应及时将管道拔出,重新下放,起吊时应缓慢,不能超过吊车以及钢丝绳的起重量。

4.2 供水竖管

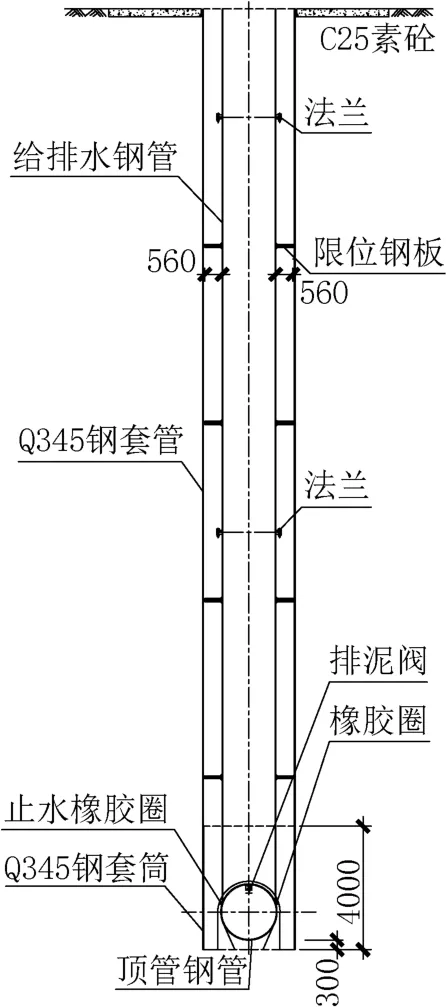

供水竖管采用DN1700 钢管,厚20mm,为永久性供水管道,钢管下切口曲率与顶管段特殊管段钢管曲率相吻合,贴合面采用橡胶圈止水,钢管顶部与澳门段供水管道焊接如图7 所示。供水竖管吊放施工如下:

图7 排水竖管(单位: mm)Fig.7 Standpipe(unit:mm)

(1)管道分两次进行吊放,首先在场地内拼装好,在钢管上端和下段焊接限位钢板,第一节吊放到位临时固定,然后进行第二节拼接吊放,吊放到位后再进行固定。

(2)放前对顶管轴线位置及管道中心准确定位,供水钢管与顶管特殊管段连接面为弧形,管道加工要精确,并在弧面坡口处贴止水橡胶圈,与顶管特殊管段曲率一致。

(3)对套管内进行清孔。

4.3 冲排泥施工

在DN3000 钢套筒及DN1700 供水钢管下放到位后进行水下冲泥,清理DN3000 套管与顶管钢管间的泥土,操作方法为:高压水泵、管路、起吊设备等组成一套综合自动冲泥系统,清理套管内泥土。水下冲泥时,将水下冲泥设备放在需要冲泥的位置,用高压水枪冲扫泥面,泥浆由水平顶管特殊管段预留的排泥阀排出。冲排泥时,保持孔内水位高度,保证内外水位平衡。待套管内顶管周边土体清理完成后,在两套管及顶管钢管之间及时浇筑水下混凝土。

4.4 止水及封底混凝土系统

止水系统主要是沉入的供水钢管与顶管段钢管连接处的止水,两边连接处均设止水橡胶圈。封底系统用于钢套筒和供水管之间进行水下封底混凝土,同时内预埋注浆管,作为封底混凝土漏水情况下的应急措施,如图8 所示。

图8 止水及封底混凝土系统(单位: mm)Fig.8 System of water stop and bottom sealing concrete(unit:mm)

4.5 顶管特殊管段

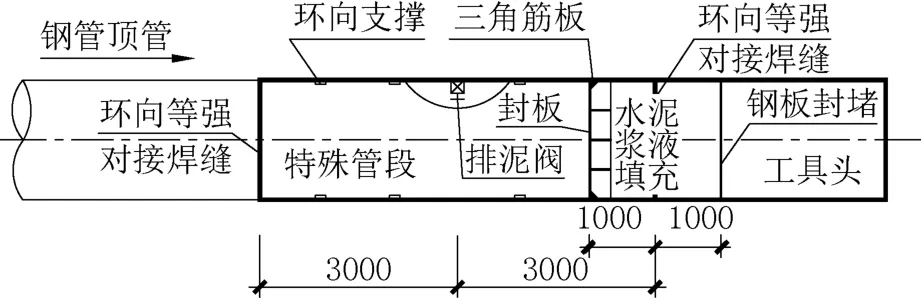

特殊管段系统属于顶管施工过程中给排水钢管的首段部分,施工本段顶管的第一管节,内设多道环向支撑、一个排泥阀和一块带肋封板,钢管端头则用钢板进行封堵,封板与钢管接头之间用水泥浆液进行填充密实,如图9 所示,顶管到位后顶管工具头废弃。

图9 顶管特殊管道(单位: mm)Fig.9 Special pipe jacking(unit:mm)

5 结语

钢套筒结合搓管工艺在顶管工程中是一种适合在城市施工的环保安全性施工技术,成功解决了常规工艺施工对居民区的干扰以及避免了在沿海地区软弱地层中钻进成孔过程中出现塌孔的情况,有效地解决了传统的不排水下沉沉井法施工工期较长、施工技术要求高、下沉过程中容易下沉过快造成沉井倾斜或者下沉困难等技术问题,最大限度地保证施工质量,为施工方节省了大量的人力及物力,显著减少因操作不当造成的机械和人身事故,避免普通工法对临近建筑物基础和地层的挠动和破坏,其社会效益是非常显著的,对工程实践具有指导意义。