复合材料拉挤多腔板敲击检测方案设计

2021-12-31赵如杰张师榕

赵如杰,张 凯,张师榕

(1.沈阳化工大学 装备可靠性研究所,辽宁 沈阳 110142;2.安徽工程大学 机械工程学院,安徽 芜湖 241000)

针对一些特定复合材料基于其自身的结构特点,常用的超声、射线、涡流红外检测技术并不适合在此方面推广。随着敲击检测的快速发展已经被广泛应用在陶瓷、风力叶片、航空、航天、轨道交通等领域[1-3]。针对敲击检测对象不同,大多数学者开始对敲击检测的方案和检测方法进行了优化。张兴成等人[4]针对双基推进剂橡胶包覆层界面脱粘降低了推进剂工作性能,开发了一套由信号处理、自动化控制和智能诊断相结合的敲击检测系统,实验结果表明,制定的敲击检测系统具有较高的检测分辨率和准确率。詹绍正[5]等人从复合材料的结构需求出发,针对不同的结构类型试件,提出了一种数字化敲击检测技术,该技术方案能够很好的识别检测复合材料结构中的分层和脱粘缺陷。冯康军[6]等人对飞机复合材料进行敲击检测,将获得的振动信号使用小波分解和去噪,选取最优的小波函数和阈值进行分解和去噪,获得了较好的信号波形,结果表明使用小波分解对复合材料的分层和裂纹具有一定的辨识能力。张建[7]制定了一种敲击检测标准流程、构建了敲击数据库、使用聚类检测算法进行不同结构损伤的划分,获得了较好的敲击检测结果。Z.Sun[8]等人提出了一种基于WPT的结构损伤评估方法,首先将结构测量的动态信号经过小波包处理,其次计算部件能量作为神经网络模型的输入,结果表明,基于WPT的分量能量是对结构损伤敏感的良好候选指标。黄光启[9]等人研究了复合材料在制造过程中不可避免地会出现胶接分层、制孔分层等制造缺陷,对含预制缺陷复合材料开展了多种力学性能试验研究,通过与完好复合材料进行对比分析,建立了制造缺陷对复合材料性能的影响规律。于晓文[10]等人针对传统复合材料硬币敲击试验可靠性低、操作复杂的问题,引入灰色系统理论,采用改进的相关计算方法求解序列间的贴近度,并在此基础上构造灰色关联度矩阵,通过矩阵对序列组进行归纳,并根据参考序列的位置对硬币敲击的响应信号进行定性分类。

从不同学者的研究情况中可以看出,不管应用基本的小波包分析和神经网络相结合的故障识别检测方法,还是改进后的敲击检测方法,都对复合材料的无损检测提供了新的理论方法,提高了检测的效率。但由于复合材料拉挤多腔板的型腔结构,使得传统的无损检测方法并不可行,因此本文利用激振器敲击多腔板型材获得振动信号,然后利用小波包变换对获得的振动数据进行特征能量提取,结合SVM对敲击检测的多腔板进行缺陷检测评估。

1 实验方案

1.1 实验装置设计

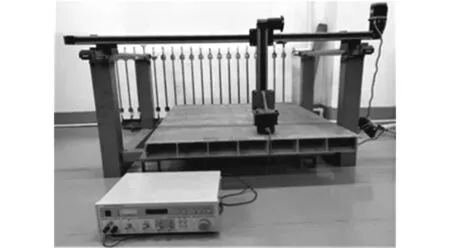

复合材料拉挤多腔板检测装置,如图1所示,将待检测的多腔板置于上夹板和下支架之间,并且通过M10螺钉和M10螺帽连接紧固,KNK移动滑台轨道安装固定在支撑架上,便于敲击装置在上面做全方位的往返运动。其次,用于敲击复合材料拉挤多腔板的激振器则固定在工字滑台上,外连扫频信号发生器,激振器接收由扫频信号发生器发出的正弦脉冲及5Hz的敲击频率敲击多腔板型材。拉挤多腔板检测装置通过两相步进电机提供动力,将电能转化为控制激振器在KNK移动滑台做往复运动的机械能。

图1 多腔板检测装置图

检测装置的控制方案是在外加两相步进电机提供动力使激振器敲击装置在KNK移动滑台轨道上,通过控制器预设的程序做往返运动,然后再通过驱动器选择控制信号的方式及电流的细分设定。其中,行进的速度为匀速运动可以对多腔板进行实时检测,敲击的频率通过SA-SG030扫频信号发生器控制。

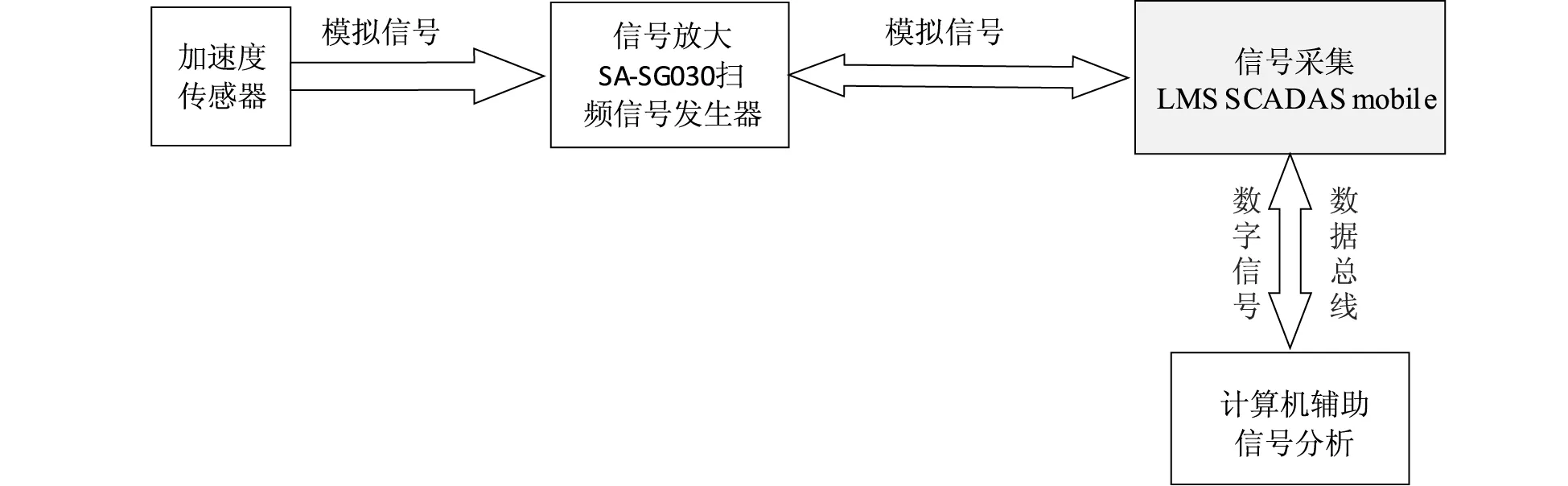

复合材料拉挤多腔板的敲击振动数据采集分析部分如图2所示,首先将加速度传感器贴附在复合材料拉挤多腔板的表面,其次通过扫频信号发生器提供激振器敲击多腔板型材的敲击频率,最后通过数据总线连接DELL计算机,构成一个闭环的多腔板实时振动信号采集系统。

图2 复合材料拉挤多腔板的数据采集

1.2 实验材料

实验材料为玻璃纤维复合材料拉挤多腔板,长为1000mm,宽为850mm,高为80mm,型腔高为70mm,型腔长为 12mm,如图3所示:图(a)表示待敲击检测的复合材料拉挤多腔板型材,图(b)表示复合材料拉挤多腔板的型腔结构。

(a)拉挤多腔板型材

(b)拉挤多腔板型腔图3 复合材料拉挤多腔板

1.3 实验装置组成

本实验用所用到主要实验设备有:SA-SG030扫频信号发生器、SA-JZ002电动式激振器、 LMS SCADS -Mobile多功能数据采集系统、DELL计算机、两相步进电机(57HS22-A)、M542两相步进驱动器以及KH-01步进电机控制器等。实验所用传感器为1A314E型号三向压电传感器,在采集振动信号时需要设置X、Y、Z、三个方向的灵敏度分别为10.440、9.878、10.330mv/m·s2。

1.4 实验过程

在进行实验时,利用激振器在复合材料拉挤多腔板上进行敲击。敲击的频率和振幅由扫频信号发生器提供,该实验设置的敲击频率为5Hz、振幅为3V、提供的信号波形为正弦脉冲。多腔板的振动信号采样频率在LMS软件上设置的为3200Hz,采样时间为1s。将实验所需的三向压电式传感器吸附在复合材料拉挤多腔板的激振检测位置用于获得激振多腔板时的振动信号。敲击检测过程如下:

(1)对拉挤多腔板型材进行网格划分敲击,从上向下依次敲击1到8处。以此类推按照网格划分的区域对多腔板进行全局的激振检测,其中传感器安装的位置用图4中的X1、X2表示。

图4 传感器安装分布图

(2)使用LMS信号采集系统采集敲击检测的多腔板振动信号数据。

(3)分别检测材质完全相同的多腔板:即一块正常的复合材料拉挤多腔板和预制含有缺陷的复合材料拉挤多腔板进行对比实验分析。将检测的多腔板划分成两个区域,即正常区A和缺陷区B,为了确保检测结果的可靠性,每个网格区域进行5次敲击检测,然后做数据量化分析。

2 相关原理

2.1 小波包变换

小波包变换(WPT)能够使信号从时域到频域的逐级变换,WPT的第一层分解是局部敲击振动信号的时间表示。小波包随着分解的层数的增加,时间分辨率会降低,频率分辨率会相应增加,这有助于捕捉局部敲击检测振动信号中的高频信息,这些信息很难在小波变换中表示,WPT在每种分辨率下都具有相同的频率带宽。这使得WPT能够保留原始局部敲击检测振动信号中的信息,从而产生鲁棒性。小波包函数被定义为:

(1)

式中:j为缩放参数(尺度);k为平移参数;n为振荡(频率)参数。

小波包分解公式可表示为:

(2)

重构后的公式可表示为:

(3)

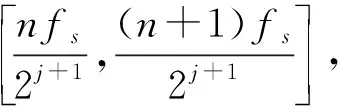

式中:W为小波包分解系数;n,j为小波包的节点数;k,l为小波包的分解层数;h为高通滤波器滤波系数;g为低通滤波器滤波系数。其中n=0,1,2,…,2j-1,fs为信号的采样频率。

小波包分析能够对信号的高频和低频进行无疏漏的精细分解,通过各自频带能量来反映特征。小波包具有正交变换的特性,这意味着信号中的能量被保留并在子带之间划分。因此,小波包节点能量可以表示局部敲击检测多腔板振动信号的特征,它被定义为:

(4)

式中:Wk,j(j=1,2,…,8)为分解系数;N为信号长度,Ek,j为各节点总能量之和;k为小波包分解层数,j为节点。

(5)

各频带能量占信号总能量的百分比为:

(6)

对各频带能量占比进行数据整合,构造一个特征向量T,则T=[E31,E32,…,E38]。为了使特征向量在同一工况下进行比较,对特征向量T做归一化处理,如式(7)所示。

(7)

最后,得到归一化的特征向量R,如式(8)所示。

R=[E31/EE32/E…E38E]

(8)

将平滑降噪处理后的振动解析信号经过3层小波包变换分析,其中小波包节点的能量分布代表了检测多腔板不同位置的一组极好特征,为推断敲击检测缺陷位置,提供了理论依据。

2.2 SVM的引入

SVM主要用于数据分类、模式识别、分类及回归问题[11]。假设平面上有两种不同的数据线性可分,则SVM对应的该平面可以表示为:

L(x)=WT(x)+b

(9)

式中:T为矩阵的转置;x为特征向量;b为分类阀值。

对上述式子引入拉格朗日乘子α,将SVM训练问题转变为二次规划问题,得到如下表达式:

(10)

式中:s.t.为约束条件;yi为分类标签;n为数据分类个数,因此最终得到的非线性分类函数为:

(11)

(12)

其中:b*为分类阀值;k为核函数;x为函数任意一点;y为核函数中心;σ为标准方差。

支持向量机(SVM)的引入是为了分类检测故障和正常的特征向量数据。因此,在使用 SVM 进行分类前,需要将各频带能量占比进行归一化处理,然后求其平均值,平均值作为特征向量输入到 SVM 进行分类识别。

3 实验结果分析

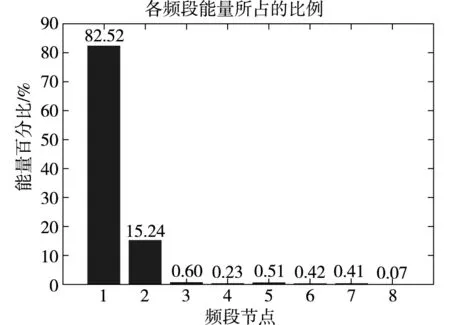

当传感器安装在无缺陷的复合材料拉挤多腔板X1时,分别激振多腔板X1处和X2处时,得到降噪处理后的振动信号小波包能量谱如图5、图6所示。

图5 正常多腔板敲击检测X1处的能量分布

图6 正常多腔板敲击检测X2处的能量分布

从图5、图6中可以看出在激振正常复合材料拉挤多腔板的不同位置时能量占比主要集中低频区前两个节点中,高频区的能量占比较低。其中在正常多腔板X2处1节点能量占比正常多腔板X1处的能量占比低2.23%,在正常多腔板X2处第2节点处能量占比正常多腔板X1处的能量占比高6%,但总的能量主要集中在前两个节点,后六个节点中的能量相对较低,并没有出现明显的差别。当敲击该多腔板其余多个位置时,各个节点的能量占比并没有明显的差别,说明正常复合材料拉挤多腔板在不同位置的敲击检测具有相似的能量特征。

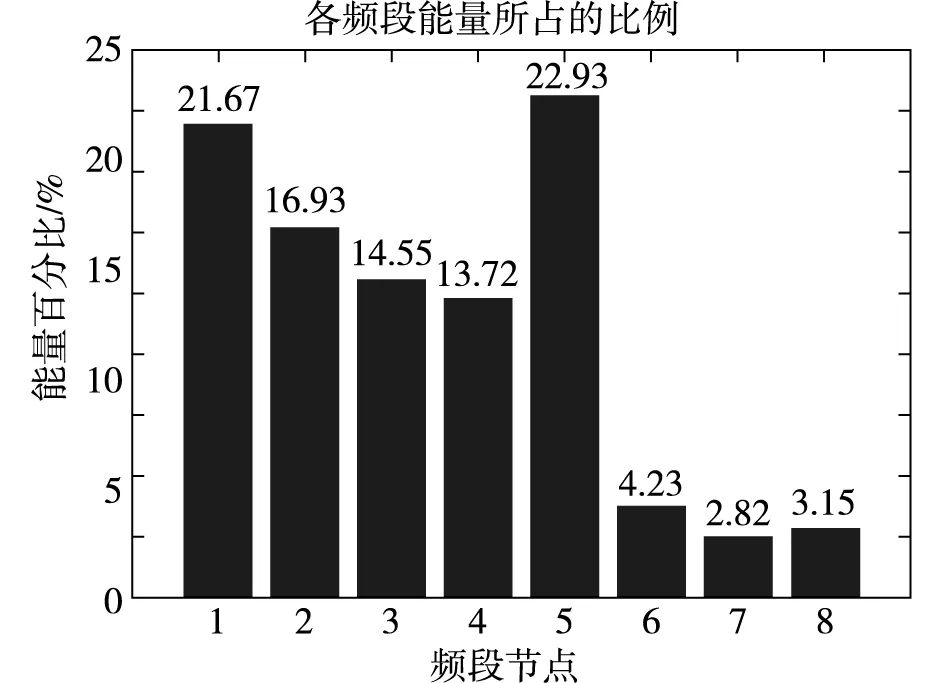

当传感器安装在有缺陷复合材料拉挤多腔板X1处,分别激振多腔板X1处和X2处,得到降噪处理后的振动信号小波包能量谱如图7、图8所示。

图7 含缺陷多腔板X1处的能量分布

图8 含缺陷多腔板X2处的能量分布

从图7、图8中可以看出当敲击检测含有缺陷的多腔板型材X1处时,在1节点处有缺陷的能量占比明显高于无缺陷的能量占比,且存在明显的能量集中现象,主要集中在小波包第一节点处即0~800Hz。在含有缺陷的多腔板上敲击检测多腔板X2处时的能量占比在前四个小波包节点的能量占比较为平均,在高频部分即4800~6400Hz的能量占比也明显高于敲击缺陷部位的能量占比,说明在含有缺陷的复合材料拉挤多腔板中不同位置的敲击检测具有不同的能量特征。当敲击该缺陷多腔板其余位置时,各个节点的能量占比均表现出同X2位置处相似的变化情况。因此小波包节点能量可以作为一组极好特征用于多腔板型材的缺陷定性分析。

为了使敲击检测的结果更加可靠,将敲击检测不同位置时获得各频带归一化的特征能量求平均值作为特征向量,输入SVM进行分类识别。分别选取50组正常、缺陷多腔板的数据作为训练样本,另取10组数据用于测试,将测试样本输入训练好的样本集中,由这100组特征向量构成的特征向量曲线如图9所示。从图9中可以看出SVM实现了较好的分类识别效果。

图9 特征向量曲线

4 结论

(1) 将传感器安装在复合材料拉挤多腔板X1处时,分别敲击检测多腔板的X1和X2处时,对正常的复合材料拉挤多腔板小波包提取的能量占比主要集中在前两个节点。在含缺陷的复合材料拉挤多腔板敲击检测X1处时,前两个节点能量占比为97.76%,而在X2处的前两个节点占比为38.60%,说明在有缺陷的多腔板不同位置敲击时,能量占比主要集中在前两个节点,但相比于缺陷处的特征能量占比,正常处的中高频段能量占比比有缺陷的节点能量占比高59.16%,间接说明在含有缺陷的多腔板中激振检测不同位置时的能量特征可以作为一组极好的特征用于判断多腔板是否存在缺陷。

(2) 本文设计的激振敲击检测方案,通过激振器敲击多腔板型材来获得振动信号,避免了传统的力锤敲击法,存在人为敲击力度等因素的影响使获得的振动信号存在严重失真。最后使用小波包和SVM相结合的方法对复合材料拉挤多腔板的分类识别取得了较好的结果。