糠醛精馏过程模拟与优化

2021-12-31余一鸣

余一鸣,万 钧,王 君

(安徽理工大学化学工程学院,安徽 淮南 232001)

随着工业社会的逐渐发展,对基本化合物的需求日益增长,化石燃料基材料的价格居高不下。化石资源的减少以及温室气体排放造成的生态环境问题严重制约着工业生态的运行。因此现代社会亟需对可再生资源进行集约化生产,转化为有用的化学物质。利用可再生的木质纤维素类生物质资源替代化石能源生产高附加值的化学品,是应对当前资源和能源危机的有效途径。相比于化石能源,使用可再生的生物质作为原料不仅能减少二氧化碳等污染物的排放,还可以缓解全球能源危机,满足人类社会对能源的需求量,保护我国的能源安全。

从纤维素和半纤维素中提取的产品中,糠醛是一种有潜力的生物化工平台化学品。糠醛(Furafural),又称α-呋喃甲醛,分子式CHO,为呋喃环C-2位置上的氢原子被醛基取代的衍生物,是一种可由生物质直接转化而来重要化学品。糠醛可以用来取代石油基原料,广泛应用于日用化工、石油精制、化工制药、医药生产以及合成树脂等行业。在20世纪20年代,美国Quaker Oats公司以硫酸为催化剂,首先实现了糠醛的工业化生产,如今已经有了较为成熟的分离提纯工艺。

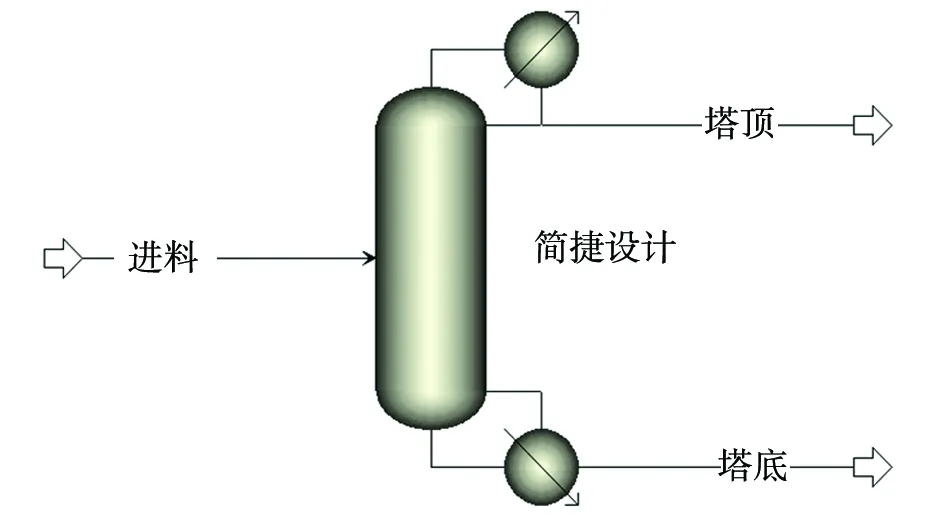

目前工业上制备糠醛的工艺流程如图1所示,主要利用玉米芯、玉米秸秆和甘蔗渣等原料。在糠醛的生产过程中,需要将酸催化提取的糠醛从反应器中吹扫出来进入初馏塔,同时从初馏塔中分离出大量的含醋酸的废水,这都需要消耗大量高温水蒸气。因此,糠醛的生产是一个能耗很高的过程。对糠醛分离过程进行设计和模拟分析,对于节能降耗具有重要意义。Aspen Plus是一款功能强大的化工过程模拟软件,广泛应用于化工工程的模拟分析与优化。首先,对糠醛精馏过程进行简捷设计;随后,在简捷设计的基础上进行严格模拟;最后,对实际生产工艺进行了水相循环模拟及灵敏度分析,并利用软件对精馏塔进行了初步设计,得到较为优化的设计参数和操作条件,为工业上糠醛分离过程设计或工艺路线改造提供参考。

图1 糠醛制备的工艺流程图

1 糠醛精馏塔简捷设计

本文以反应器年产5 000t糠醛为设计基准,耗水量计算依据定为20t水+1t糠醛,则总耗水量为100 000t;副产物醋酸的质量为水量的1.5%~2.5%,按2%计算,则副产醋酸的质量为2 000t。精馏塔输入物料组成如表1所示。

表1 输入物料组成表

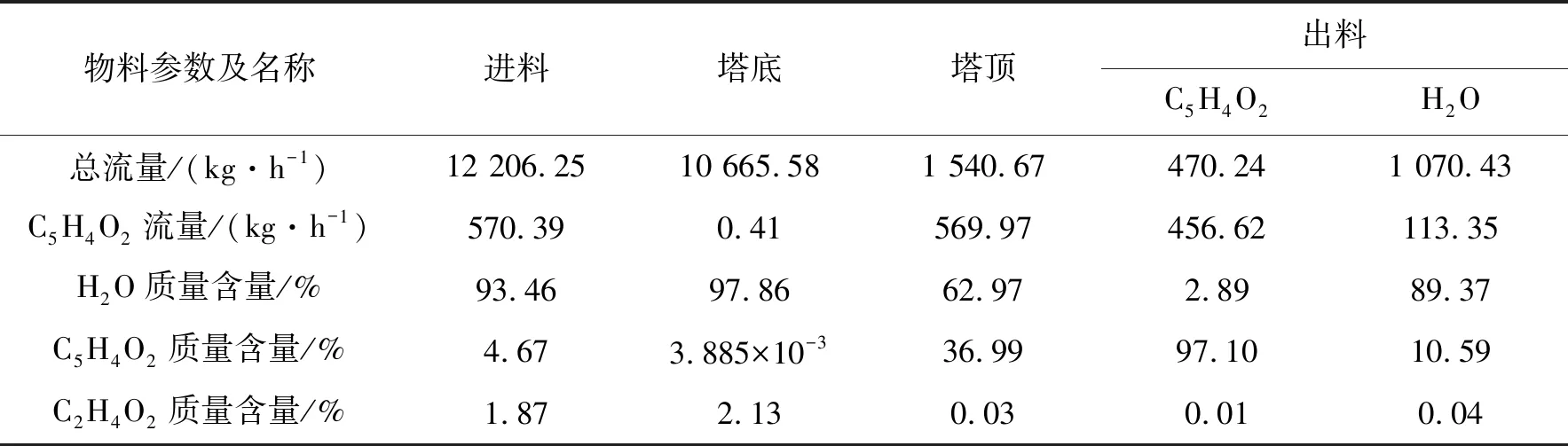

精馏塔简捷设计采用DSTWU模块,通过粗略的数据输入,能够输出得到糠醛精馏过程的多个控制参数(见图2)。精馏塔冷凝器和再沸器压力都为1atm,塔顶采用全凝器,常压精馏;由于进料物料的非理想性程度很高,物性方法选用非随机双流体(NRTL)方程来进行计算;简捷设计步骤,回流比去最小回流比的1.3倍。需要注意的是,常压下糠醛的沸点为161.7℃,高于水的沸点100℃,但是在常压下糠醛和水可以形成最低恒沸物(97.9℃),质量组成为35%的糠醛和65%的水,因此将糠醛设定为塔顶出料的轻组分,水设定为重组分,醋酸为塔底组分。塔顶轻组分糠醛的回收率设定为99.8%,重组分水的回收率取值范围较为严格,如表2所示。不合适的重组分回收率将导致计算不收敛。经过多次尝试,水在塔顶的回收率取8.5%计算收敛,计算结果较为合理。

表2 塔顶出料组成随水回收率变化表 %

图2 精馏塔简捷设计模块

简捷设计模块正常运行后,结果如表3所示。

表3 简捷设计模块结果

2 糠醛精馏塔严格模拟

经过了简捷设计之后,从理论上得到了糠醛精馏过程的各种参数,为了符合生产实践,还需要对精馏过程进行严格模拟。精馏塔严格模拟采用RADF模块(见图3),进料状态与简捷模拟模块相同;精馏塔冷凝器和再沸器压力都为1atm,塔顶采用全凝器,常压精馏;参照简捷模拟设计结果,精馏塔塔板数取14(13.46)块,回流比取3.84,馏出物进料比取0.093,进料塔板(从上往下数)取第8(7.18)块。塔顶馏出物进入相分离器分层,下层为糠醛粗产品,上层为含醛水溶液。

图3 精馏塔严格模拟设计模块

严格模拟设计模块正常运行后,结果如表4所示。经计算,塔顶糠醛的回收率为99.926%,满足设计要求的99.8%。

表4 严格模拟设计模块结果

3 糠醛精馏塔优化设计

由严格模拟所得到的流股信息可知,塔顶馏出物在倾析器中分层为水相和醛相,水相中含有接近10%的糠醛,因此为了避免废水排放造成的污染,同时提高糠醛的产率,设计出一套水相回流循环的工艺。采用水相循环设计,模块选择不带塔顶冷凝器的精馏塔模块严格模拟,流程如图5所示。根据工厂生产实际反应条件,酸水解反应釜出料温度为180℃、压力为0.8MPa,标记为流股1;精馏塔进料温度为60℃、压力为1atm,因此在精馏塔前增加一个换热器模块加热器1,换热器出料标记为流股2,在第8块塔板进料;精馏塔塔顶为高温物料,馏出流股率设定为4 000kg/h(多次尝试取值),标记为流股3;在塔顶出料后增加一个换热器模块加热器2,将馏出液出料温度降低为50℃、压力为1atm,使得糠醛尽量少的溶解在水相,从而提高糠醛产品的产率、提高相分离效果,标记为流股4;降温到50℃的馏出液在相分离器中分层,下层醛相为粗产品,标记为流股5,上层水相回流至精馏塔第1块塔板进料,标记为流股6;塔底出料标记为流股7。

需要注意的是,为了使模拟计算容易收敛,实际设计中先进行不循环的模拟设计,如图4所示。将回流流股6断开,分层水相仍标记为流股6,塔顶进料标记为流股8。以图4所得出的水相的输出结果作为塔顶进料流股8的输入条件。

图4 水相不循环模拟设计模块

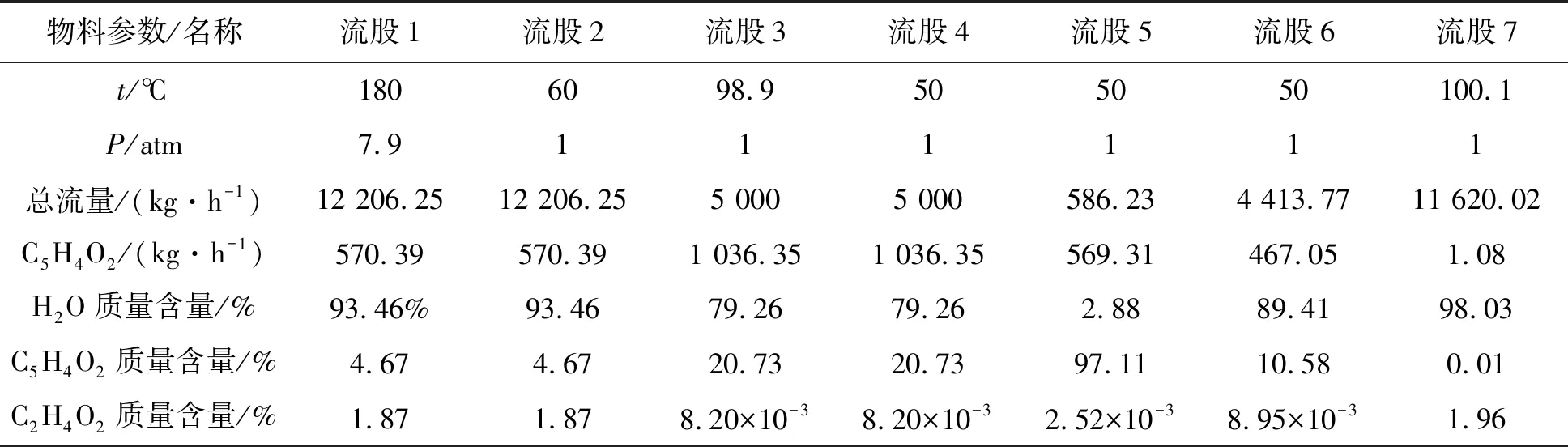

水相不循环设计模块结果如表5所示。

表5 水相不循环设计模块结果

经计算,塔顶糠醛的回收率为99.82%,满足设计要求的99.80%。

待图4模拟计算收敛后,可通过连接流股6和流股8进行如图5的水相循环模拟,流股2的进料条件同简捷设计模块流股FEED,模拟计算结果很快收敛。通过调节馏出流股流量为5 000kg/hr,糠醛收率达到99.81%,满足工艺设计要求。

图5 水相循环模拟设计模块

水相循环设计模块结果如表6所示。

表6 水相循环设计模块结果

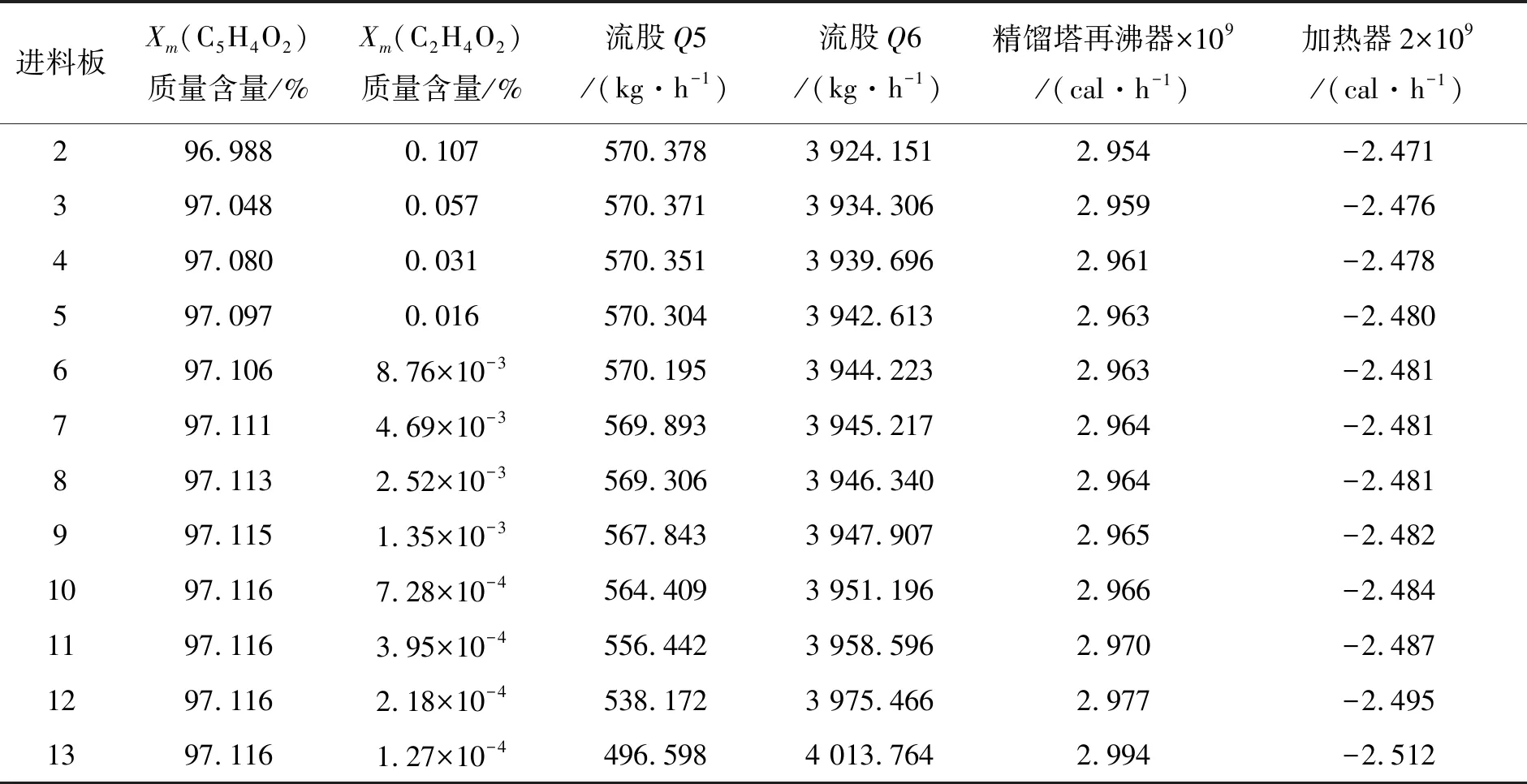

4 进料位置灵敏度分析

依据水相循环设计模块的计算结果,以进料位置为操控变量(自变量),以流股5中糠醛和醋酸的质量分率、流股5和流股6的质量流量、严格模拟精馏塔再沸器和加热器2换热器的热负荷为样品变量(因变量),考察这些样品变量随流股2进料塔板编号变化而变化的灵敏度分析,结果如表7所示。

表7 灵敏度分析结果

根据表7的数据结果作图,得到这6种参数随进料塔板位置的变化曲线如图6所示。

图6 六种参数随进料位置的变化

由图6可知,随着进料位置由上往下变化,流股5(粗产品)中糠醛含量逐渐增加,从第二块到第7块,增加速度较快,在第7块塔板后变化不明显;流股5中草酸含量一直很低,在第6块塔板后几乎没有草酸。流股5的流量逐渐减小,在2~8块塔板范围变化不明显,第8块以后有明显的下降趋势;流股6的流量逐渐增加,第2~8块变化幅度较小,第10块后有明显增加;塔底再沸器和换热器HEAT2的热负荷都稍微增大,但变化幅度非常小。综合考虑分离效果、糠醛回收率和能耗,进料位置取第8块塔板较为合适。

5 精馏塔塔器模拟

(1)在Aspen Plus V11现有数据库中,未包含液相物流黏度,需要建立一个包含液相黏度的物性集,从而得到进料黏度,μ

=0.478 4cps。(2)查看各块塔板上的气-液平衡常数,采用塔顶、塔底和进料塔板上轻重关键组分的气-液平衡常数,计算出相对挥发度并求取几何平均值,气-液平衡常数如表8所示。

表8 塔板上的各组分的气液平衡常数

相对挥发度按如下方程1计算。

α

(CHO,HO)=

(1)

(3)全塔效率百分数按照O’Connell关联式计算。

E

=50.

3(αμ

)-0226=38.

55(2)

(4)实际塔板数N

=14÷38.55%=36.3,取37块塔板,进料塔板为X

=8÷14×37=21.1,取第22块塔板。(5)利用软件中塔径计算的图形化工具INT-1模拟得到填料塔塔内径D

。塔径D

=1.00,D

=1.11m,塔径相差小于0.3m,则统一塔径取1.11m。(6)塔高如下方程3计算。

H

=(N

-1)×TS

+4ft(塔顶气相)+10ft(塔底水库)=82ft=25m(3)

6 验证与核算

依据水相循环设计模块,将塔板数改为37,进料塔板为第22块,糠醛收率大于99.99%。虽然得到了较高的产品收率,但是馏出物流率大,能耗高,因此希望在满足收率的前提下尽量减少馏出物流率,减少能耗。将馏出物流率调小到为2 600kg/hr(多次尝试取值),糠醛收率达到99.81%,达到设计要求。此时塔顶馏出物组成恰好接近共沸组成,达到最少能耗目的,各流股信息如表9所示。

表9 模拟最终各流股信息

6 结论

采用Aspen Plus V11对糠醛-水-醋酸混合物进行精馏分离过程模拟与优化,能够为工艺设计提供较为详细的流股数据以及反应器参数,为工业生产实践进行前瞻性指导,同时达到节能减排的目的。以年产5 000t糠醛为设计基准,采用水相回流设计,精馏塔塔板数为37块(不包括再沸器),塔径为1.11m, 塔高25m, 进料位置为第22块塔板(从上往下数),馏出物流率为2 600kg/hr。在这种条件下,能耗最低,糠醛的收率达到99.81%。塔顶为携带水的糠醛粗产品,糠醛的质量百分含量为97.12%,塔釜为稀醋酸的水溶液,醋酸的质量百分含量为1.96%。