基于TMR的轴承滚子微细裂纹漏磁检测方法

2021-12-30刘伯承王荣彪叶文超康宜华

刘伯承,唐 健,王荣彪,叶文超,康宜华

(华中科技大学,制造装备数字化国家工程研究中心,湖北武汉 430074)

0 引言

滚子是滚子轴承运转时承受负荷的主要元件,同时也是轴承中最薄弱的零件,其表面质量直接影响轴承的精度、性能以及使用寿命。在轴承滚子生产过程中,由于加工工艺、工人操作等因素,使得滚子表面可能存在裂纹、划痕等缺陷,会对轴承造成严重损害,因此有必要对轴承滚子进行100%缺陷检测[1-2]。

目前轴承滚子的主要检测方法有人工检测法、磁粉法、涡流法、超声法、机器视觉法等[3-7]。人工目检法检测效率低、强度大,极易造成误检和漏检;磁粉法对检测人员的操作、技术要求高,检测效率低,后续处理流程复杂,有污染;涡流法对检测装置精度要求高,难以检测内部缺陷;超声法检测速度慢、效率低,存在表面检测盲区,且检测时需要耦合剂,若耦合剂处理不及时,会影响后续工艺进程;机器视觉法对检测环境要求高,滚子表面光滑,易发生镜面反射导致成像质量差,且无法检测内部缺陷。与以上检测方法相比,漏磁检测具有检测效率高、工艺流程简单、灵敏度高等特性,能够有效地检出裂纹、表面划伤、凹坑等缺陷[8-10]。

本文将漏磁法应用于轴承滚子的表面微细裂纹检测,通过磁轭式线圈施加周向磁化,检测滚子轴向裂纹,提出了一种基于TMR传感的轴承滚子微细裂纹漏磁检测方法,实现不同直径轴承滚子的高速、高精自动化无损检测。

1 轴承滚子轴向裂纹的漏磁检测方法

1.1 滚子结构缺陷特点

轴承滚子结构如图1所示,呈圆柱形,且曲率半径小、壁厚。常用材料为GCr15轴承钢,其B-H曲线如图2所示。实际生产资料显示,轴承滚子缺陷大多是锻造轧制过程中产生的表面折叠裂纹或冷拉过程中形成的表面划伤等,通常为μm级的微细裂纹,且多数裂纹沿轴向延展[11],为此,本文主要研究轴向微细裂纹的检测问题。

图1 轴承图

图2 GCr15的B-H曲线

1.2 滚子轴向裂纹漏磁检测方法

根据漏磁检测原理,滚子轴向裂纹的检测需要周向磁场磁化,为此,采用如图3所示的磁化器磁化滚子,磁极与滚子外侧保持10 mm间隙。

图3 轴承滚子漏磁检测原理图

对于不同规格的滚子,曲率半径越小时,“磁短路”现象[12]越严重,导致外表层的磁化强度变弱,外表层裂纹产生的漏磁场越小[13]。为了获得足够强的裂纹漏磁场,需要增强磁化器的磁场强度,因此,在磁化器空腔内放置的磁敏感元件将工作在很强的背景磁场中。

1.3 最优的磁化电流

使用CMOSOL有限元仿真软件对滚子的磁化效果进行仿真分析。对内径d为20 mm、外径D为52 mm的滚子建立计算模型,材料为GCr15,磁化线圈匝数为600匝。得到6~12 A磁化电流下滚子内磁场模分布云图如图4所示。在检测点P(距离滚子外表面0.1 mm)的磁感应强度随电流值变化如图5所示。

图4 滚子内磁场随磁化电流的变化

图5 滚子近表磁感应强度随电流值的变化

从图5可以看出,滚子近表层的磁感应强度随磁化电流增加而增大,到12 A后接近饱和磁化。一般取最优的磁化电流大于12 A。

在滚子表面设置宽度b为20 μm、深度分别为15、30、60、100 μm的刻槽,在磁化电流为12 A时,在滚子表面提离0.1 mm的面上,提取不同深度下的切向漏磁感应强度分量Bt如图6所示。

图6 随刻槽深度的变化

2 基于TMR的漏磁场测量方法

滚子表面微细裂纹产生的漏磁场极其微小,需要高灵敏度传感器拾取。比较各种磁敏传感器,TMR传感器的灵敏度以及线性检测范围较为合适[14]。在此,选用TMR2001,封装体积为3 mm×3 mm×1.5 mm,线性量程在±5 mT范围内。

2.1 偏置磁场调节TMR测磁工作点

在12 A的磁化电流下,测点位置的背景磁场已有14 mT,超出TMR2001测量的量程。为此,提出了一种施加偏置磁场的测量方法,如图7所示。在TMR传感器测点附近施加一个与背景磁场反向的恒定磁场,使得测点上的合成磁场在TMR量程范围内变动。

图7 基于磁场偏置的TMR传感器检测原理图

图8为施加了14 mT偏置磁场前后测点上的30 μm深裂纹漏磁场沿圆周上的分布。偏置磁铁采用永久磁铁,确保偏置磁场的稳定性。其在测点位置提供的磁场强度由磁铁与磁轭在主磁通路上的接触面积决定,可以采用机械方式人工或数控调整。

图8 基于磁场偏置的缺陷漏磁信号

2.2 差分测磁阵列探头

TMR2001传感器体积微小。为了实现轴承滚子的全覆盖检测,探头的有效检测范围应大于滚子长度。设计了与被测外圆对应的仿形阵列差分探头,以满足高精、全覆盖的检测需求。仿形阵列差分探头可采用气浮技术实现非接触、近零提离的检测。沿圆周相邻两个TMR传感器差分输出一个检测通道,结构如图9所示。采用差分组合形式,能有效消除测量过程中的共模噪声,提高测量的稳定性、信噪比和抗干扰能力。单个TMR2001的检测范围为5 mm,采用40只TMR2001构成两排线阵探头,有效检测轴向长度为100 mm。

图9 TMR双线阵差分探头示意图

3 实验

对内径为20 mm、外径为52 mm的滚子进行实验测试,样件如图10所示。沿轴向的人工刻伤长度为10 mm、宽度为20 μm、深度为30 μm。

图10 检测工件示意图

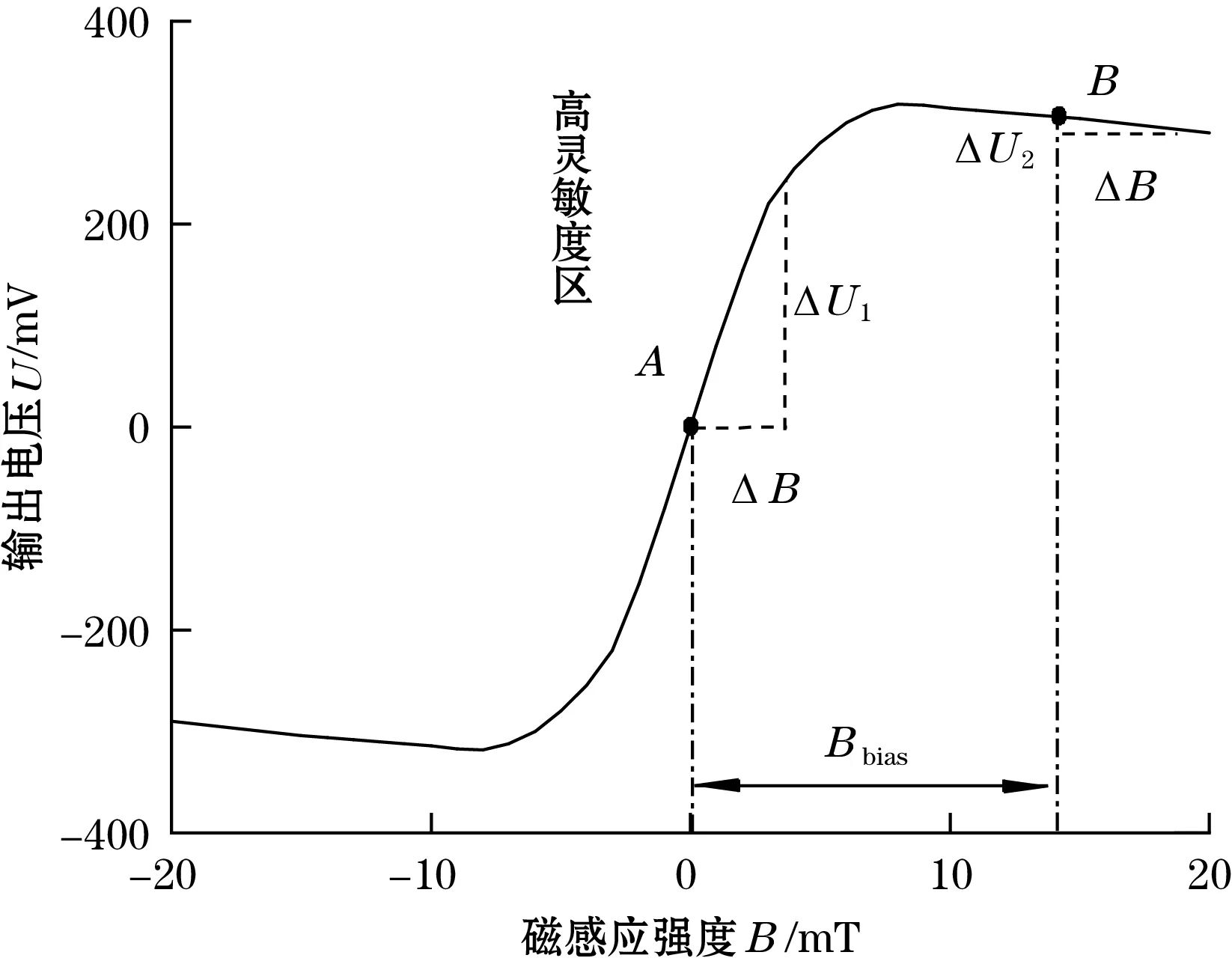

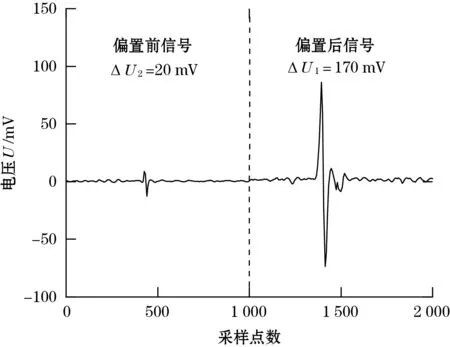

实验台如图11所示。磁化线圈匝数为600匝、通电电流为12 A。采用特斯拉计测得滚子表面的磁感应强度为14.5 mT。此时,TMR2001工作在图12中B点的非线性区域。调节永磁偏置磁化器与TMR之间的相对位置,TMR2001工作于图12中A点。在此状态下测得上述人工刻伤的信号如图13所示,图中:ΔB为漏磁感应强度峰值;ΔU1为施加了偏置磁场后的电压峰峰值;ΔU2为未加偏置磁场的电压峰峰值。

图11 实验平台

图12 TMR2001的响应曲线

图13 30深裂纹漏磁场检测信号

对于一定深度的裂纹,施加偏置磁场后,裂纹的检测信号峰峰值基本不变,TMR2001工作在高灵敏度区域时,与饱和区相比,裂纹检测信号峰峰值增大约8.5倍。

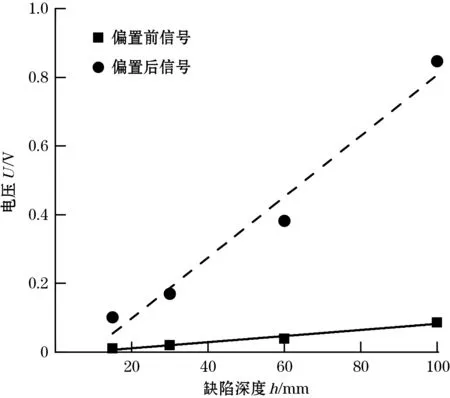

保持上述实验条件不变,对深度分别为15、60、100 μm的刻伤进行实验。偏置前与偏置后的裂纹信号峰峰值如图14所示。输出信号峰峰值随裂纹深度呈线性增加,施加磁场偏置后的输出信号幅值明显增强。

图14 裂纹信号峰峰值随深度的变化

4 结束语

(1)轴承滚子微细裂纹采用漏磁检测方法具有可行性。

(2)施加偏置磁场调节后可以有效提升高灵敏度TMR传感器的检测性能。