3D打印机发展及其结构分析

2021-12-30赵钱孙陈继飞吴桂峰王超宋鹏辉

赵钱孙,陈继飞,吴桂峰,王超,宋鹏辉

(西南林业大学 机械与交通学院,云南 昆明 650224)

0 引言

3D打印的英文全称为Three dimensional printing,也称作快速成型技术,属于增材制造中的一种形式[1]。其工作原理是先利用三维软件或者激光扫描等方式进行立体建模,再对三维模型进行切片分层处理,最后利用打印设备逐层打印,从而一层一层累积成立体实物[2,3]。3D打印发展至今,其相关技术已经逐渐趋于成熟,在工业制造与研发、航空航天、汽车研发制造、医疗器械制造等行业的应用也开始普遍[4]。在3D打印技术发展的同时,3D打印设备也在不断的进步,而3D打印机作为3D打印的核心设备,其主要由高精度机械系统、数控系统、喷射系统和成型环境等子系统组成,是集机械、控制和计算机技术等为一体的复杂机电一体化系统[5]。本文在查阅大量文献和资料的基础上,主要对3D打印的打印设备进行详细阐述,并对3D打印设备结构分析以及对未来发展的展望,同时还浅谈3D打印工艺技术、耗材材料等方面。

1 3D打印研究进展

3D打印作现代工业的标致性技术之一,在近几十年内经历了快速的发展,国内外都再进行相关的研究[1]。3D打印技术也越来越多,目前已经实现商业化的3D打印技术有七类,但其中主流的形式3D打印技术有:熔融沉积成型(FDM)、光固化成型(SLA)、选择性激光烧结型(SLS)、分层实体制造成型(LOM)、三维喷绘打印(3DP)[6~9]。

(1)熔融沉积成型式3D打印是日常生活中最常用的打印方式,其耗材主要是丝状。利用材料受热变成液态或熔融态,冷却后固化的原理,通过可加热的喷头机构、原料输送装置和机电控制系统的精确控制,完成物体每一层的印刷,层层叠加后实现物体的三维效果。如图1所示。FDM式打印机具有价格便宜,成型工艺简单,维护成本低,材料多样化等优点,但其打印精度低,成品表面纹路明显需进一步处理。

图1 熔融沉积成型式3D打印原理图

(2)光固化成型式3D打印主要以液态的光敏树脂作为耗材材料,结合数字控制技术,使用紫外激光束诱发树脂表面发生光聚合反应,实现零件的一个薄层截面的固化。随后工作台下降浸入光敏树脂液体中一个层面的厚度,使用紫外激光固化新的一层,如此反复逐层固化,最终实现零件的三维打印,其工作原理如图2所示。SLA技术成型工艺简单,具有较高的打印精度,成型零件具有较高的力学性能,但其打印速度较慢,并要求操作者具有较高的操作技能,目前主要应用于医学研究、以及模具开发等领域。

图2 光固化成型式3D打印原理图

(3)选择性激光烧结式,其打印耗材材料主要为金属粉末材料,其打印方式均为使用激光或电子束等选择性的逐层烧结耗材材料的固体粉末,最终实现固体粉末材料的三维实体制造,其原理如图3所示。其中SLS与SLM技术使用激光为能量源略区别于EBM使用电子束轰击金属粉末,选择性烧结固化具有耗材材料来源广泛、烧结精度高、可成型制造复杂的零件且制造的零件具有较高的性能。但目前其耗材粉末制造工艺复杂、成本较高,且成型设备价格昂贵,对设备操控技能要求很高。目前我国在该技术领域使用的耗材材料主要依赖于进口,且缺乏高端技术人员,需要一定的时间来发展。

图3 选择性激光烧结式3D打印原理图

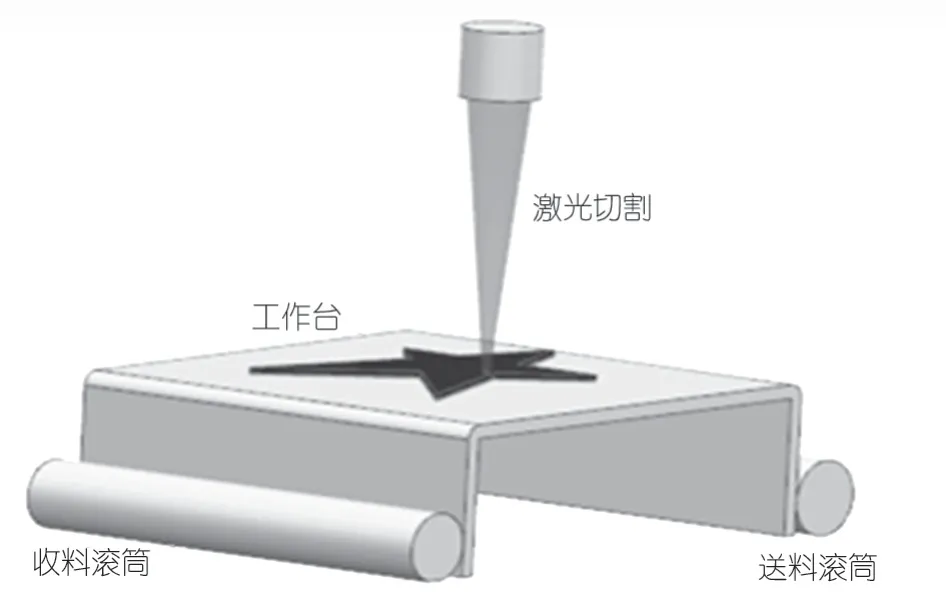

(4)分层实体制造成型是早期的3D打印技术,打印原理与方式也最为直观,如图4所示。其使用“层”类材料由激光切割后,材料向前滚动后由激光按层要求切割,最后层层叠加而最终形成三维零件。LOM式打印方法相比于SLA、SLS来说更适用于制造大型零件,如汽车制造等工业领域。供其打印的耗材材料一般为金属薄板、塑料薄板以及纸质材料等薄层材料,故LOM式3D打印在打印过程中材料的选取,不同类型的黏结剂,以及送料方式均针对不同零件的需要作出适当的调整,同时要考虑到成本。针对大型零件的制造LOM方法虽然具有一定的速度优势,但是将打印的零件从废料中剥离困难,且耗材材料使用率不高,浪费严重,打印零件的表面粗糙,具有明显的阶梯状的纹路且容易开裂。需进一步加强材料与黏结剂的研究,从材料的成型与黏结剂的结合入手,改善现有打印过程中存在的问题。

图4 分层实体制造成型3D打印原理图

(5)三维喷绘打印(3DP)是采用类似喷墨打印机喷头的工作方式如图5,这种工艺与选择性激光烧结十分类似,只是将激光烧结过程改为喷头黏结,光栅扫描器改为黏结剂喷射头。其优点是打印速度快、价格低;缺点是打印出来的产品机械强度不高。

图5 三维喷绘打印型3D打印原理图

2 3D打印机的结构研究

3D打印机的结构通常都是根据打印材料、打印要求而设计,但是其具体的机械结构都是有理可寻的。不同的3D打印技术都有着不同的结构,但同为增材制造都是逐层制造,所以其原理类似。对于3D打印机结构的研究不单单针对某一种打印技术,而应该是通用的结构。通过对现有的3D打印机的结构进行总结分析,有助于进一步推动3D打印机的发展。

2.1 3D打印机以坐标系类型分类

常见的3D打印机为了完成三维立体打印,都需要以不同的方式在三维空间中进行定点定位,这时就需要利用坐标系来实现定位。而在3D打印机研究进展中,常见的不外乎为笛卡尔坐标系结构、极坐标系结构两种。

笛卡尔坐标系结构是最常见的结构,是在各种3D打印技术上都是十分普遍的结构。其优点在于结构简单,方便制造,但其缺点也较明显,由于采用直角坐标系,在进行弧面以及圆弧打印时,其只能通过圆弧插值的方法进行打印,就会导致打印精度较差,打印的圆弧面会有阶梯状的凸起。常见的基于笛卡尔坐标系的3D打印机涉及X、Y、Z三个向的运动,而喷头与打印平台的运动方式可以归纳为3类[10~11]。

(1)喷头做X轴和Y轴方向的运动,打印平台独立做Z轴方向运动。该运动形式,喷头较工作台而言具有质量小、体积小等特点,适合高精度紧凑型3D打印机。但打印机喷头在XY平面做复合运动会影响喷头的正常出料,从而导致打印质量的下降。

(2)喷头做X轴(或Y轴)和Z轴方向运动,打印平台独立做Y轴(或X轴)方向的运动。或者喷头独立做X轴(或Y轴)方向运动,工作台做Y轴(或X轴)和Z轴方向的运动。这运动形式将Z轴与X轴(或Y轴)结合进行复合运动,具有较小的运动惯量,且打印喷头和工作平台所需的运动空间较小,整体结构较为简单,广泛应用于小型家用3D打印机结构设计。

(3)打印平台作X轴和Y轴方向的复合运动,喷头仅在Z轴方向独立运动。该运动形式的打印机结构简单紧凑,但对于Z轴运动控制精度要求较高,由打印平台在XY平面的移动需要较大的空间,且工作台质量较大,不能用于较快速度的打印。

极坐标系结构是在平面内由极点、极轴和极径组成的坐标系,由于其原理的特殊性,所以其打印结构可以简化,从而使其运行安静,外形别致,把复杂机械结构完成的动作都交给软件端来完成,尽量保持机械结构的简单。其优点在于可以用较小的3D打印机打印较大的物件,且可以较高精度的打印弧面,有打印速度快,稳定性好和控制简单等[12]。缺点就是对软件部分要求较高,需要大量计算。

图6 极坐标系(左)与直角坐标系(右)3D打印机

2.2 3D打印机以外观结构分类

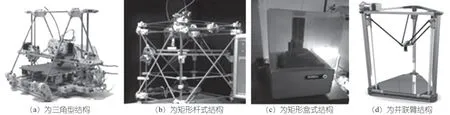

目前商用3D打印机的外观结构主要有三角型结构、矩形杆式结构、矩形盒式结构、并联臂结构这四类,不同的结构有着各自的特点以及使用场景,如图7所示。

图7 不同外形结构的3D打印机

三角型结构是以三角形框架组成,框架呈屋顶形,外观结构小巧,结构简单,由于其结构优势,打印喷头在支架中样沿X、Z轴运动,在Y轴方向可以伸出较远,增加了Y轴方向的打印尺寸。而其缺点在于机体的制作精度较低,通常只能达到mm级,在打印时打印物体随热床在Y轴前后移动容易导致黏附不牢。

矩形杆式结构是一个立方体结构,通常由杆件与固定件搭建成框架结构,打印喷头安装在框架内部与工作平台进行运动组合,完成三维立体的打印。矩形杆式结构不但能媲美盒式结构组装精度,还同样具有三角形结构简单可靠的特点。但是其同样具有打印过程抖动较大,容易产生较大的位置误差,打印过程难以维持工作台的水平。

矩形盒式结构是商业化最为普遍的形式,整个3D打印的发展来历程来看,这种形式的机器也是发展较为完整的机器。整体安装精度高,商业化的3D打印机通常都会采用这种结构。通常采用矩形盒式结构的FDM技术的3D打印机,内部多用同步带结构,当打印速度过快时会产生较大的振动,影响打印精度。此种结构不只是FDM技术的3D打印机会采用,其他类型的打印技术也经常采用。

并联臂结构是一种闭链机构,其中较为典型的并联机构有Delta结构与Stewart结构,其中Delta结构是一种早先应用于机械臂的并联式运动结构。其通常采用三分支并联臂,根据各个分支在Z轴方向的运动,转变为喷头在三维空间的运动,从而实现三维打印。该种结构较简单,而且打印精度高,打印速度快,缺点就在于需要大量的计算将各个分支的Z轴运动转变为喷头的运动。该种结构具有优良的性能,只是对软件要求较高,在3D打印机领域具有重要的发展前景。

3D打印机都是通过打印平台黏接固定打印零件,在Z轴方向逐层堆叠,从而形成三维立体结构。不管是FDM技术还是SLS技术的其成型原理一致,所以其大体结构存在相似性。传统的3D打印机都是由外部框架支撑,以电机为动力源,以同步带或者丝杆等机构进行传动,根据实际需求选择喷头与打印工作台的运动形式,从而完成立体结构的打印。常见的光固化打印技术与选择性激光烧结技术这类3D打印技术略有不同,其类型的3D打印机没有喷头,但有材料供给的机构,其机构原理类似与喷头,都是将材料送至打印区域。

传统的3D打印机,在日渐发展的3D打印中已经不能满足打印需求,目前主流的3D打印机已经从之前的三自由度机构逐步向多自由度发展,3D打印机的喷头机构也同样在进行改变,从单口向多口发展。结构也不在局限于简单的结构,目前已经有将5自由度的机械臂用于3D打印机,或者结合并联结构增加工作平台的自由度从而实现多自由的打印。

3 3D打印机的发展方向与未来展望

3D打印随着自身的发展,其在各个领域内的应用也在不断拓展。就目前来看,3D打印已经在工业设计、艺术设计、机械制造、航空航天、军事、医学等等领域都得到了实际的运用[13~14]。但受限于目前3D打印技术的限制,无法在制造业中进行大批量的运用,普遍都是在方案设计、技术验证、小批量模具制造等方面。3D打印从根本上改变了制造,使制造模式发生改变,但在如今的加工制造业需要的是高精度、高效率、多样化的制造,虽然3D打印相较于传统加工方式有着诸多优势,但依旧需要继续发展。

现如今在3D打印领域面临着诸多问题与挑战,需要逐步克服发展。在分析国内外在3D打印的研究进展,可以找到目前3D打印机的发展方向。其一,3D打印在朝着更高效、更精确发展,不可或缺的3D打印机也需要同步发展,所以3D打印机也朝着多自由度发展,通过增加自由度的形式可以有效提高打印精度,避免弧面打印时圆弧插值打印形成阶梯状结构,减少甚至免去打印时所需的支撑结构[15~17]。其二,实际打印中往往需要多种材料或者不同颜色等,单个喷头的3D打印机无法满足需求,目前国内外都在研究发展多喷头3D打印机,以应对发展需求[7,18~21]。其三,目前在增材制造中不仅仅发展3D打印,还在3D打印的基础上发展4D打印,将打印出来的零件具有可控性,具有良好的发展前景[22~23]。

3D打印在21世纪具有划时代的重大意义,从科研到生产都有着良好的发展。相应的3D打印机也需要顺应3D打印技术的发展,从简单的框架结构到现在将机械臂以及并联臂等结构运用于3D打印机,都是为了满足各种打印需求。在网络时代,3D打印机也在顺应潮流,朝着先进化、智能化发展,相信在不久的发展后,3D打印会进入各行各业,进入到家家户户,实现产品私人化、定制化的未来。