油气井筒工程数据平台技术进展及数据深度应用思考

2021-12-30崔明月黄雪琴张国辉石李保

胡 贵 崔明月 陶 冶 黄雪琴 张国辉 石李保

(中国石油勘探开发研究院)

近年来,以大数据、云计算、物联网、区块链、人工智能五大技术为核心的数字技术快速发展,催生了工业4.0技术革命[1],各行业结合自身特点提出了数字化转型的具体思路和方向[2-4]。油气工程行业也不例外,数字井筒、钻井远程支持、数字油田技术快速发展[5-7],一定程度上促进了油气工程行业降本增效[8]。总体上看,油气工程数字化发展还不够成熟,虽然数据平台技术发展迅速,但数据深度应用有限,工程绩效提升受限[9],地质工程一体化智能评价、设计、诊断、决策技术仍然是各大油气公司攻关的关键技术,也是制约我国油气工程领域的关键技术[10]。本文结合油气工程数字化技术发展实际情况,讨论我国油气井工程井筒数据平台和数据深度应用现状,分析制约油气井工程井筒数据深度应用的原因,提出对策与建议,为油气井筒工程领域数字化转型、实现工程降本增效提供参考。

1 油气井筒工程数字技术与数据平台技术进展

油气井筒工程是指围绕建井工程、井筒作业、井筒管理的工程作业集合,包括钻井完井、试油采油、注水注气、储层改造、井下作业等。油气井筒工程具有对工具工艺技术依赖性强、作业时间长、数据量大、专业面宽、数据项繁杂等特点,影响对其数据的深度应用。

1.1 油气井筒工程技术发展趋势分析

国际油价的每一次波动都推动油气工程技术向着更安全、优质、高效、环保方向发展[11]。随着油气勘探开发不断向深层深水、低渗透低品位、极寒、非常规等领域深入,与井筒工程技术相关的新装备、新工具、新材料、新工艺不断涌现,呈现出6个方面的发展趋势。

(1)装备与工具高效能化。研发高性能、高效率、高经济性的装备和工具提高作业效率是工业发展永恒的趋势。例如,美国Veristic公司研发的“米”字8方向步进式液压快速移动钻机,钻机平移速度达到0.2m/min;挪威油井技术公司研发的含双起升系统可连续运转的钻机,钻杆下入速度可达3600m/h,节约钻井周期30%~40%以上;加拿大DRECO公司研发了低速大扭矩螺杆,转速为100~110r/min时制动扭矩达15000N·m;阿特拉公司研制的TorkBuster扭力冲击器,机械钻速提高150%,钻头寿命延长50%。

(2)井筒工程作业可探视化。为应对复杂油气藏作业风险,作业可探视化一直是油气井筒作业的追求。通过作业可探视化技术,可及时了解作业对象的复杂性,掌握作业参数的合理性,判断后续作业方向。例如,斯伦贝谢公司[12]随钻电磁波电阻率测井技术PeriScope,可探测井周及钻头前方33m地层情况,指导井眼轨迹控制;贝克休斯公司[13]的随钻地震技术SeismicTrak,可探测钻进前方百米甚至千米地层压力变化和储层特性,及时指导井眼轨迹控制、钻井液密度调整、井下复杂管控等作业;其裂缝监测工具StageWatch,通过可回收压力计、温度计收集压力和温度数据,深化油藏认识,并采用数据驱动技术优化完井设计,提高单井产量;哈里伯顿公司的新型裂缝监测系统FracHeight,可直接测量与裂缝扩展、变形有关的数据,为压裂参数优选提供参考。此外,国际油公司、服务公司纷纷建设集工程数据采集、信息传输、数据管理、工程设计、施工监测和生产指挥于一体的工程技术信息远程传输与专家诊断系统,支撑复杂井筒条件和复杂环境下的工程可探视化作业。

(3)井筒工程数字化。为了不断加强作业风险管控,井筒工程数字化趋势不断增强。例如,国民油井公司的智能钻杆Intelliserv,为钻井作业数字井筒技术提供了数据传输“宽带”;贝克休斯公司的随钻诊断系统Copilot,配套多种传感器,实时测量并传输钻具扭矩和转速、钻头钻压、动力钻具转速和弯曲力矩、环空压力等数据,帮助有效识别井下风险;斯伦贝谢公司研制了由随钻测量、地质力学模型、风险管理、孔隙压力预测和可视化等技术组成的NDS系统,实现钻进地层、储层预测和作业方案实时优化;其DigiScope全新钻井液脉冲数据传输平台和 XACT公司的钻柱声波传输系统,解决了传输数据量低、传输速率慢、脉冲噪声影响等难题,为钻井井筒工程数字化提供数据支撑。

(4)井筒工程作业自动化。例如,挪威e-Drilling Solutions公司研发的eDrilling自动化钻井系统,集钻井仿真模拟、实时3D可视化和远程专家决策于一体,可为待钻井进行数字化预演、复杂故障预判和储层钻进描述;意大利Drillmec公司的AHEAD自动化钻机具备液压和电动双驱动能力,配套全自动离线处理系统、连续循环系统与流量监测系统等,具有智能钻杆、连续循环、流量监控和自动送钻功能等,钻井效率提高50%以上;国民油井公司研发的自动化闭环钻井系统,可实时获取钻压、井下振动、井底压力等参数,自动优化地面、井下设备和工具参数,在鹰滩试验井平均日进尺提高17%;挪威Robotic Drilling System公司开发了全自动钻台机器人,可实现钻杆自动化处理。

(5)油气井筒工程智能化。为了提高决策质量和管理水平,石油公司纷纷启动数字油田建设,例如壳牌智能油田,bp公司未来油田项目,中国石油统一信息系统平台(A1-A12项目)、梦想云,中国石化勘探开发业务协同平台(EPBP),中国海油涵盖勘探开发核心业务的一体化数据服务平台(A2项目)等。为支撑油田智能化发展,除了支持数字井筒的工程数据采集技术快速发展外,基于井筒数据应用的智能化技术也不断增加。例如,贝克休斯公司利用数字孪生体技术,实现物理机械和分析技术的融合,通过储存于Predix工业互联网平台上深度学习模型,可自动检测设备缺陷和异常情况,提供潜在故障早期预警,避免不必要的常规周期检测维修。

(6)地质工程一体化。地质工程一体化决策技术综合利用物探、测井、钻井、生产数据进行油藏评价与工程设计,实现油气探明储量最大化、采收率最大化、油藏生命周期勘探开发综合效益最优化。目前,国外主要油公司都构建了地质工程一体化平台,促进多学科组织管理和数据融合,通过多专业协同和数据挖掘,不断调整和完善钻井、压裂等工程技术方案。例如,康菲石油公司[14]利用大数据分析平台,分析地质、油藏、钻井和开发等各环节的数据,以缩短钻井周期、优化完井设计,提高对地层的认识,在鹰滩页岩油气区应用,钻井周期减少50% 以上。我国在页岩油气开发中也采用地质工程一体化技术提高作业效率[15-19],但基于大数据的钻井优化设计与风险识别软件、储层改造工程设计与参数优化软件、跨专业协同工作智能钻完井软件等,仍需要从国外引进。

从油气井筒工程技术的发展趋势可以看出,除了装备与工具高效能化趋势外,其他5个趋势均与油气井筒工程数字化技术发展密切关联。油气井工程行业已普遍认识到数字技术的作用和影响,并在不同程度地采用数字技术进行远景改革[20]。数字技术、数字化转型和数字业务在各公司战略中的优先级不断提升,研发投入逐年增加,已占上游投入的14%。

1.2 油气井筒工程数据平台技术发展现状

油气井筒工程数字技术的发展,极大地促进了数据平台的发展,国际油气公司纷纷开始建设自己的数据平台。国内企业也开始了自身的数据平台建设工作,虽然起步晚,但发展迅速,数据平台初具规模。下面以中国石油、中国石化、中国海油3家公司为例,说明这一现状。

20世纪90年代初,国内开始应用计算机数据库技术建设油田勘探开发数据库,并优先在钻井专业发展。期间,受石油企业与机构重组、通信设施基础、计算机水平、开发资金投入等影响,到2002年,除塔里木油田、西南油气田、长庆油田等拥有较完整的钻井数据库外,大多数油田开发的钻井数据库利用率较低。“十一五”期间,随着通信技术的进一步发展,中国石油、中国石化、中国海油先后启动了新一轮的数据库建设,并主要以专业为基础分别建设,先后启动了多个专业数据库建设项目,各油田企业及地区公司也开始建立自己的专业数据库。总体上看,此时的专业数据库为实现各自目标,采取分割式管理,多专业多重建库导致数据重复填报、系统重复建设、数据无法共享、数据源错误率高,严重阻碍生产管理[21]。为解决以上问题,“十二五”期间,提出建设以井筒生产为基础、适合多专业需求的油气勘探生产综合管理平台,减少现场数据填报的负担,提高信息资源利用率,但数据库的深度应用仍存在较大困难。“十三五”期间,启动针对统一数据湖管理、统一技术平台应用的勘探开发一体化云平台建设,例如中国石油的勘探开发梦想云、中国石化的勘探开发业务协同平台(EPBP)、中国海油的一体化数据服务平台等[22-23]。

勘探开发梦想云于2018年11月27日正式发布[24],实现了勘探开发统一数据湖、统一技术平台,上游全业务链数据集中统一、互联互通,支持跨专业、跨机构、跨地域共享,实现通用应用环境,达到勘探开发、生产管理、协同研究、经营决策的一体化运营的目的。梦想云[25]统一数据湖管理了48万口井、600个油气藏、7000个地震工区、4万座站库,共计1.7PB,横跨60多年的数据资产,涵盖六大领域、15个专业,形成国内最大勘探开发数据湖;云平台原生协同研究环境中包含1300多个研究项目线上运行,综合研究数据准备时间的效率提升60多倍,在线协同的效率提升超过20%;应用模块改造云化集成实现了10多个公司统建系统和各油田上百个自建系统的快速云化集成,打通30多款专业软件的支持通道,3万多用户在梦想云上开展工作。梦想云的实施标志着中国石油信息化迈入全新时代,在国内油气行业智能化转型及信息化建设中具有里程碑意义。

得益于企业对数字技术重要性的认同及不断增加的数据平台研发投入,目前油气勘探开发上游业务数据平台建设已初具规模,作为组成部分的油气井筒数据平台也形成相应规模,一定程度上实现了“数据大”的目的。

2 油气井筒工程数据应用现状

在油气井筒工程数字技术促进下,勘探开发一体化云平台已拥有海量的油气井筒工程数据,一定程度上引起了石油工程作业方式和管理方式的变革。总体上看,工程数据的应用方面尚有大量工作有待开展。

2.1 数据应用的“4个层次”

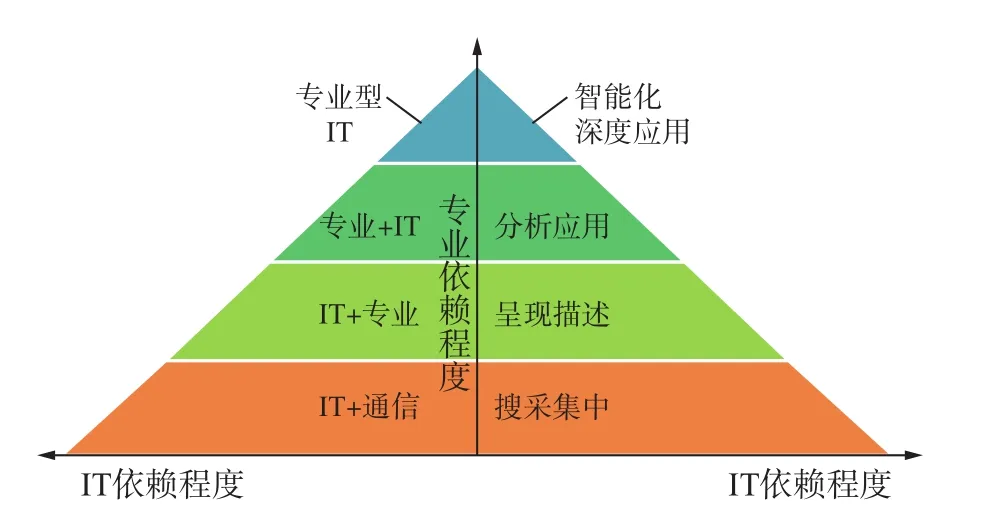

分析井筒工程的专业特性和信息特性,现有油气井筒工程数据应用具有4个层次。如图1所示,横轴表示油气井筒工程数据应用对信息技术(IT)的依赖程度或是对IT的技术投入程度需求,纵轴表示油气井筒工程数据应用对井筒工程专业技术的依赖程度或是对井筒工程专业技术投入需求程度。总体上呈金字塔状,顶部为层次4,底部为层次1。随着层次的提升,其对油气井筒工程的专业依赖程度、技术投入需求程度不断增加,而对信息技术的依赖程度相对逐渐降低。

图1 井筒工程数据深度应用的4个层次

层次1,油气井筒工程数据搜采集中。主要是建立数据采集系统、运程传输系统、数据库管理系统,实现数据的搜集、采集,并进行集中管理和初步应用。需要主体依靠信息技术和通信技术,开展大量的基础信息采集、信息通信基础建设工作,辅以少量的油气井筒工程专业技术。此层次是油气井筒工程数据应用的基础层,主要目标是数据的获取、集中管理和基础应用。

层次2,油气井筒工程数据呈现描述。对搜采集中的结构化油气井筒工程数据进行规范处理,以实现油气井筒工程数据报表化、图形化展示为目标,形象地描述井筒工程工艺实施情况,方便开展技术管理和简单应用分析,提高工程管理及分析效率。需要依靠计算机与信息技术,辅以一定程度的井筒工程专业技术。此层次在强化油气井筒工程技术数字化、信息化管理方面具有显著优势,如借助实时远程作业中心(Real Time Operation Center,RTOC),利用网络实时传输和计算机快速呈现和描述能力,结合技术专家的技术经验,可显著提高技术管理效率和技术决策效率。

层次3,油气井筒工程数据分析应用。主要通过专业技术人员介入,利用相关专业知识,编制或集成专业功能软件,对数据进行定性定量分析,实现对关键井筒工程作业参数的优化控制与应用。此层次需依靠油气井筒工程专业技术人员,辅以一定的信息技术投入,通常科研人员、专业设计人员应用较多,以便提高油气井筒工程数据的应用水平,指导工程作业,提质增效。例如,结合层次2的RTOC建设,通过技术人员编制集成诸多分析功能软件,既可提高对井筒数据的分析与应用能力,又可减少技术专家的投入,降低工程作业对专家技术经验的依赖性,提高井筒工程作业管理和决策的科学性与实效性。

层次4,油气井筒工程智能化深度应用。主要是利用大数据、云计算、物联网、人工智能等手段,基于勘探开发上游业务一体化数据平台,以油气井筒工程数据深度共享、深度分析、深度应用为目标,对数据背后显性、隐性因素进行挖掘、自学习分析,实现对油气井筒工程作业的一体化、自动化、智能化控制,以显著提升作业效率。与前三个层次不同的是,此层次需要既具有油气井筒工程技术专业背景又有信息技术基础的专业IT人员才能满足需求,信息技术已经融入油气井筒工程专业技术。只有真正实现了层次4,油气井筒工程数据才真正步入深度应用的范畴,这也是油气井筒工程专业发展的必然趋势,目前多数企业正朝此方向发展[26]。

2.2 数据应用现状

4个层次中,层次1和层次2属基础应用层次,通过加大对通信与信息投入,辅助井筒工程专业即可完成,是较容易实现的层次,国内各大油气企业已基本实现该层次的应用。进入层次3和层次4的数据应用,除了对油气井工程专业技术要求高之外,还对数据共享、数据高效管理具有较高要求。油气企业通常规模较大,涉及较多企业部门,专业性非常强。油气井筒工程数据应用需要跨越的障碍很多,在深度应用层还有大量工作需要开展。

目前,我国三大油公司已分别建立统一的勘探开发云平台,重点用于解决海量数据的深度共享和高效管理问题,为油气井工程数据进入层次4的深度应用创造条件。但油气井筒工程数据真正由“数据大”走向“大数据”的深度应用总体还不够,表现在:(1)缺少专业型IT人员,现仅将IT和专业人员机械整合在一起;(2)制约数据深度共享的管理壁垒仍然存在,建立数据深度共享的体制机制,还需要对企业组织架构、管理模式和管理体系进行重构[27],甚至要对每个业务环节进行优化重组,从系统、全局、最优目标出发设计和优化流程,追求简洁和有效控制,力求整体效率和效益最大化;(3)尽管数据业务已具有一定规模,但业务链并不完整,部分海外业务尚未纳入统一的数据平台。

3 油气井筒工程数据深度应用的几点思考

3.1 挑战

目前,大型、特大型油气公司对油气井筒数据库的应用主体还处于层次2和层次3之间,即简单应用水平;如果是小型企业,所占有的油气井筒工程数据量较小,油气井筒工程数据的深度应用本身就受限。通常,生产部门掌握着油气井筒工程海量数据,但只需要对数据简单呈现描述,并配合部分工程分析即可。科研部门和专业公司不直接掌握油气井筒工程生产数据,但其对数据的应用要求较高,属于层次3和层次4水平,由于拥有的数据较少,进入层次4深度应用存在一定难度。

(1)大型油气公司纵向各级、横向各油田或项目的井筒数据库建设发展不平衡,钻完井数据管控措施良莠不齐,数据一致性、完整性差,数据深度应用存在数据一致性壁垒。除国内各大油气田公司外,大型油气公司在全球五大油气合作区还拥有多个大小不一的油气项目。各个项目井筒工程信息化水平不同,对数据完整性和一致性要求不同,导致油气井筒工程数据格式、数据完整性差异大,部分数据甚至真实性也存在一定的问题,科研部门应用数据需先解决海量数据一致性难题,给数据深度应用带来困难。

(2)大型、特大型油气公司,因体制机制问题,在推动油气井筒工程数据深度应用时存在深度共享壁垒。由于大型企业在全球各地油气项目采用多种合同模式,大小不一,运营模式多样化,项目合作方对油气井筒数据存在特殊要求,加之合作方考虑商业安全和商业利益等因素,对油气井筒工程数据的共享均有不同程度的限制,导致甲乙方之间、不同项目之间、与科研院所和高等院校之间的数据共享均存在一定制约,共享机制不畅通制约数据深度应用。

(3)以实现特定功能的油气井筒工程商业软件丰富,因其接口封闭、模型封闭,虽然可满足日常分析需要,但无法在统一平台中进行海量数据自动化分析,造成数据深度应用壁垒,数据处理能力仍然受限。

3.2 需求

针对以上挑战,油气井筒工程数据深度应用存在以下需求:

(1)数据统一管控需求。需在现有油气井筒工程数据库基础上,建立数据深度应用管控系统,保证数据资料的完整性、规范性、真实性、唯一性,同时建立数据真实性溯源资料库系统,实现油气井筒工程数据的可溯源特征。

(2)数据深度共享需求。需围绕油气井筒工程数据深度共享目标,打破现有共享应用壁垒,让数据在甲乙方之间、油田项目之间、油田与院校之间深度共享,提高井筒工程数据应用层次,更好地赋能油田生产作业。

(3)井筒工程专业功能集成需求。需打破现有商业软件功能的封闭性弊端,集成常见油气井筒工程专业分析功能模型及自建科研分析功能软件,建立油气井筒工程集中应用平台,实现数据的深度应用及分析。

(4)工程知识智能化需求。获取、分析油气井筒工程数据的目的是从数据中总结、凝练井筒工程知识,指导后续井筒工程作业。应建立井筒工程智能化知识库,通过知识模型处理分析直接获取对井筒工程构建工艺的认识,加速对数据的直接应用。

(5)油气井筒工程快速评价、设计、诊断、决策技术需求。建立基于油气井筒工程作业前后多方多专业实时数据的钻完井协同评价、设计、诊断、决策优化技术和井筒工程风险早期预警技术,依托RTOC技术和后台大数据、云平台、物联网技术,实现井筒工程作业及时即时干预优化,有效高效完成作业的目标。

(6)开放式架构数据深度应用平台的需求。改变目前油气井筒工程数据应用工作中需依靠一定的IT技术来完成场景建设的问题,开发便于非IT技术人员就能应用的开放式数据深度应用平台,实现业务场景开放、功能开放、数据共享开放、大数据分析功能开放的目标。

3.3 建议

为实现油气井筒工程数据的深度应用,提出以下建议:

(1)技术上,结合大数据、云平台、物联网、人工智能技术的发展,大力开展油气井筒工程数据深度应用的技术研究与软件平台研发,包括油气井筒工程数据统一管控技术与平台、油气井筒工程专业功能集成技术与平台、油气井筒工程知识智能化技术与平台、油气井筒工程快速评价/设计/诊断/决策技术与平台、油气井筒工程数据应用开放式架构技术及平台等,实现对油气井筒工程数据的深度应用,真正走向智能化作业。

(2)管理上,优化完善企业组织架构、管理模式和管理体系,建立油气井筒工程数据深度共享机制,包括甲乙方数据共享机制、油田之间数据共享机制、油田与科研单位数据共享机制、油田与高校数据共享机制,实现油气井筒工程数据的深度共享应用。

(3)油气井筒工程数据来源方面,加快井筒工程作业自动化、数字化作业进程,为油气井筒工程智能化发展提供及时即时数据,为油气井筒工程有效高效作业提供条件。

(4)人力资源方面,适应油气井筒工程数据深度应用对专业型IT人员的需求,加快数字化转型技术人才队伍建设。