离心萃取机充氮测氧系统的设计与应用

2021-12-30丁建国陈崔龙刘呈启

丁建国 陈崔龙 刘呈启

(1.合肥通用机械研究院有限公司;2.合肥通用环境控制技术有限责任公司)

离心萃取机是液液两相快速混合、传质并利用离心力代替重力进行分相的一种萃取装置[1]。相对于萃取塔、萃取槽及分液釜等传统设备,离心萃取机具有两相液体在设备内停留时间短、滞留量小、结构紧凑、占地面积小及自动化程度高等优点,特别适用于两相密度差小、黏度大且易乳化的物系。近年来,随着溶剂萃取工艺的发展,离心萃取机在化工、医药及湿法冶金等行业得到了越来越广泛的应用[2~6]。尤其是离心萃取机的技术参数有了较大的提高,目前转鼓直径已经达到1 000 mm,长径比突破到2.1以上;在腐蚀性相系中发展了钢基衬塑(PTFE、F30等)、PVDF纯氟材料等技术,设备的静电富集和导电性有了较大变化[7]。与此同时,萃取工艺变得更加复杂;工艺流程向着多级串联和多用途(萃取、反萃、脱盐、洗涤及皂化等)方向发展;工艺条件要满足温度、pH值等要求;萃取剂种类极为丰富,合成的萃取剂萃取效率高,但也带来了易燃、易爆和有毒性的问题;医药行业GMP规范还要求设备运行过程参数的可追溯性。上述现状对离心萃取机的安全性、自动化程度等提出了更高的要求。

目前,离心萃取机水力学特性方面的研究开展较多,而对于新条件和新要求下的安全性研究相对匮乏。充氮测氧系统在用于固液分离的离心机上有了较好的应用。王义昌分析对比了离心机氮气保护的3种方法:流量监控法、压力监控法和氧浓度监控法。流量监控法保证了设备的充氮速度稳定,但无法应对由于设备泄漏导致的氧含量升高问题;压力监控法保证了设备内的压力稳定,但存在设备内压力波动产生误报警和设备密封性降低导致氮气消耗量陡增的问题;氧浓度监控法可实时检测设备内氧浓度,安全性高且氮气消耗量最低,但存在系统复杂,费用高的问题[8]。张德友和陈道林设计了一整套离心机氧浓度监控系统并详细介绍了整套系统的工作过程,完善了充氮测氧系统在离心机中的应用[9]。但离心萃取机分离机理上属于离心沉降,转子内部的分相界面对外界压力变化非常敏感,易影响分相效果,导致相夹带;而固液离心机分离机理属于离心过滤,不存在受内压影响的分相界面。因此,现有的离心机在线充氮测氧技术不能直接应用在离心萃取机上,需要对离心萃取机分相界面压力波动的范围、控制参数等进行相关性分析和研究;还需结合离心萃取机的工作过程进行设计。

笔者按照上述技术路线,设计了一整套离心萃取机充氮测氧防爆控制系统与控制逻辑,为离心萃取机在易燃、易爆场合的应用提供指导。

1 离心萃取机

离心萃取机主要由电机传动的转鼓和静止的外壳组成,完成两相液体的混合与分离。互不相溶的两相液体按一定比例分别通过轻相进口和重相进口进入萃取机中,在萃取机内高速混合,完成传质过程;混合液在转鼓内的离心力场中完成液液两相分层,在轻重相堰板的控制下完成两相的分离。为实现充氮测氧目的,设备顶部设有氮气进口和排空口,用于设备的氮气保护,保证设备内部的压力平衡。

设备内氧含量浓度主要通过通入惰性气体的方式进行控制,惰性气体起到降低氧含量、吸收部分反应热的作用,达到抑制可燃气体的燃烧甚至爆炸的目的。常见的惰性气体有二氧化碳和氮气,其中氮气是工业领域最常用的惰性气体,具备较好的温度适用性,对设备与管道的要求相对较低。本设计采用氮气作为抑制剂,用于降低设备内的氧含量,保证设备在长周期运转过程中一直处于安全状态;测氧仪对设备内氧含量进行在线实时测量,既能明确当前氧含量和设备的安全状态,还能保证相关数据具有可追溯性。

进入离心萃取机的氮气是经处理后的洁净气体(纯度为99.9%),氮气压力是0.1~0.3 MPa,用于开机前设备的气体置换和运行时的小气量补气。通入设备内的氮气会引起设备内气体压力的变化,进而对气液平衡产生影响,导致出现轻/重相夹带的现象,为了获得保证离心萃取机萃取过程稳定的许可压力波动范围,需要对离心萃取机内部压力这一关键因素进行分析、计算。

2 两相分界面的压力波动范围

2.1 压力波动范围的理论计算

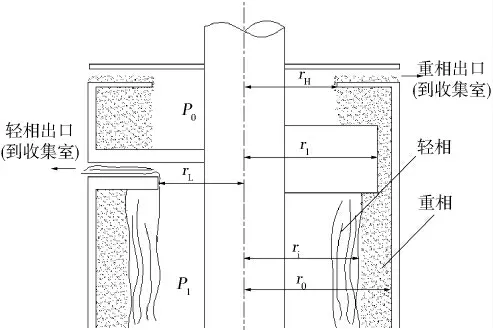

离心萃取机内的混合液在离心力的作用下分为两层,利用轻/重相堰板实现两相的分离,其局部结构如图1所示。混合液在半径为r0的转鼓内分为轻、重两相,轻相从半径为rL的轻相堰板处离开转鼓;重相从半径为r1的隔腔与转鼓内壁的间隙向上流动,进而从半径为rH的重相堰板处流向收集室。转鼓内轻、重相的分界面半径为ri,分界面需控制在隔腔半径r1与轻相堰板半径rL之间;若r1<rL,则会出现轻相夹带重相的现象,反之则出现重相夹带轻相的现象。

图1 离心萃取机局部结构示意图

为了便于计算,对离心萃取机的气液平衡作出如下假设:

a.由于气体密度远小于液体密度,忽略气体流速导致的压力变化对离心萃取机轻重两相液体分界面的影响;假设气相相通区域的压力相同,转鼓内重相出口处压力与壳体上方气相压力一致,转鼓内气相压力与轻相出口压力一致。

b.离心萃取机轻相出口接收罐要求为常压,假设轻相出口压力为0,即转鼓内气体压力P1=0。

c.轻重两相液体以恒定的速度流入萃取机内,进液速度无波动。

离心萃取机的分界面通过堰板两侧的压力平衡进行确定,其关系式如下:

式中 P0——重相出口气体压力,Pa;

P1——转鼓内气体压力,Pa;

ρH——重相密度,kg/m3;

ρL——轻相密度,kg/m3;

ω——转鼓旋转角速度,rad/s。

利用式(1)可计算得出离心萃取机运行时允许的压力波动范围。以浙江某药企的正辛烷酸洗工艺为例进行计算,其工艺过程为:轻相正辛烷进料速度QL=1.5 m3/h,密度ρL=700 kg/m3;重相醋酸进料速度QH=0.5 m3/h,密度ρH=1060 kg/m3。采用转鼓内径为250 mm的离心萃取机进行两相的混合与分离,设备相关参数如下:

转速 1 000 r/min

转鼓内径 250 mm

重相堰半径 88 mm

轻相堰半径 73 mm

隔腔半径 113 mm

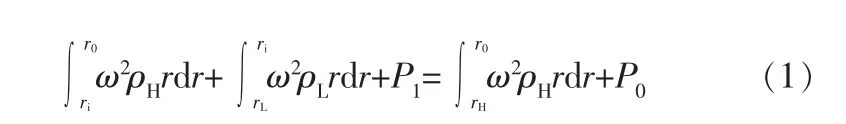

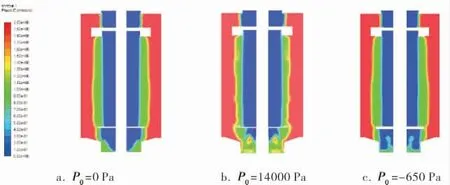

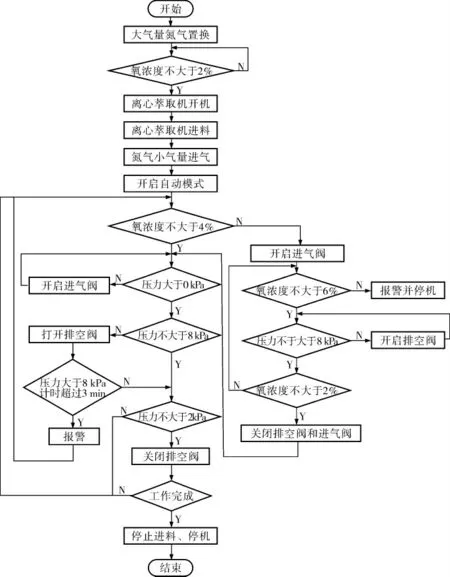

轻、重相分界面需介于轻相堰板与隔腔之间,即73 mm 利用CFD软件对离心萃取机气液平衡进行模拟,考察压力波动对离心萃取机轻、重两相分界面的影响,分别计算当重相堰出口压力为-650、0、14 000 Pa时轻重两相分界面的变化。轻、重两相的分层完成于转鼓内,为了简化计算,建立转鼓的三维模型结构并划分网格,采用四面体网格型式,网格数65万,网格质量在0.3以上。采用多相流模型对转鼓进行瞬态计算,介质分别为空气、醋酸与正辛烷,醋酸与正辛烷从转鼓底部以设定的质量流量流入转鼓内,分别从轻相与重相出口流出,出口设置为压力出口。转鼓区域的旋转速度设置为1 000 r/min,液体与转鼓壁设置为无滑移条件。采用k-ε标准湍流模型,利用SIMPLE算法进行计算,计算结果如图2所示。 图2 不同重相堰出口压力下转鼓内轻重两相分布 由图2可知,当出口压力P0=0 Pa时,轻重相分界面最大半径为110 mm,轻相堰板下方分界面向内部延伸,两相互不夹带。当重相出口压力提升为14 000 Pa时,轻重相分界面向转鼓中心移动,轻重相分界面最大半径为96 mm,轻相分层区域自下而上逐渐变宽,在轻相堰板下方出现轻相夹带重相的现象,这是由于重相出口压力的存在不利于重相出液,完全分层的轻重相在转鼓上部出现重相重新混入轻相的现象,导致出现轻相分层区域变宽、轻相夹带重相的状况。当重相出口压力降低为-650 Pa时,分界面向转鼓外侧移动,轻重相分界面半径为112 mm,但重相未夹带轻相;若轻相因波动进入重相出口,重相堰板下的液体平均密度降低,会使得轻重两相分界面继续向外侧移动,重相夹带轻相比例增大。上述模拟结果总体上验证了理论计算的压力波动范围,但在压力波动上限与理论结果不一致,这是由于理论计算时忽略了轻相进入离心萃取机转鼓内时必然会占据一定空间,轻相挤占了理论计算中属于重相的部分区间,造成轻相夹带重相的现象。 离心萃取机充氮测氧系统的运行模式分为人工模式和自动模式。在人工模式下,设备开机前利用大气量氮气进行氮气置换,置换完成后开启离心萃取机,轻、重两相液体进入离心萃取机中;进料流量稳定后调低氮气进气量,流量调节至满足离心萃取机安全要求的最小进料速度,调节排空阀开度保证设备内部处于微正压状态;当设备氧含量超过警报值时发出信号,工作人员前往进行处理;当设备内氧含量超过报警值时,设备报警并自动停机。在自动模式下,通过调节氮气进气阀与排空阀的开关保证设备氧含量和压力值处于要求范围内,控制逻辑如图3所示。氮气进气设置有两条管线,分别为手动控制的进气管路和氧含量偏高时自动开启的小气量氮气补气管路;排空管路设置有自动排空阀和用于调节开度的手动球阀。设备开机前大气量进气管路对萃取机进行氮气置换,氧含量降低至设定值时开启离心萃取机,随后开始进料。进料稳定后降低进气量,对设备进行小气量补气,此时将自动排空阀设置为关闭状态,设备在微正压的状态下运行。当设备氧含量升高到设定的预警值时,自动开启氮气进气阀,增加对设备的氮气进气量;当设备内压力过高时,自动排空阀自动开启,提高设备排气速度,降低设备内的压力值。若氧含量与压力回到安全范围,则阀门进行复位;若氧含量持续增高,触发报警条件,则设备停机并自动报警。 图3 充氮测氧系统控制逻辑 浙江某药企利用离心萃取机进行正辛烷的酸洗工作,由于正辛烷易燃易爆,其爆炸上限为6.5%vol,爆炸下限为1.0%vol,闪点温度仅为13℃(CC),为保证设备的安全运行配置该充氮测氧系统。工艺数据如下:正辛烷进料速度QL=1.5 m3/h,密度ρL=700 kg/m3;醋酸进料速度QH=0.5 m3/h,密度ρH=1060 kg/m3。根据上述工艺参数,选定型号为CTL250-N型离心萃取机,其现场充氮测氧系统的工作原理如图4所示。 图4 充氮测氧系统工作原理示意图 该系统采用PLC(西门子PLC 200 smart)进行逻辑控制,现场配置防爆触摸屏进行监视与操作,利用微正压传感器(安徽天康TK-3051CG型号)和测氧仪(南京艾伊AGA300型号)分别对设备内压力与氧含量进行测量,通过控制氮气自动进气阀与排空阀实现对设备内氧含量与压力的控制。取样气体经精密过滤器(内置10μm滤芯)过滤除杂后,再经乙醇(75%)洗罐和水洗罐完成气体吸收,最后经阻水过滤器进行水汽分离,干燥的取样气体以200~500 mL/min的流速进入测氧仪内分析检测。 由于设备内压力存在波动,试验过程中出现如下现象: a.当压力在-1 500~0 Pa之间波动时,出现重相夹带轻相现象,出液不稳定且夹带量波动大;当压力最低时,重相出液量最快,夹带量也最高,重相内夹带30%轻相;当压力最高时,重相出液量最慢且无夹带。 b.当设备压力处于0~8 000 Pa范围内时,轻重两相出液平稳且压力波动变小,波动幅度仅为±200 Pa,轻重相无夹带。 c.由于设备氮气进气口与重相出口相通,重相接收罐排空口常开,压力很难超过8 000 Pa。设备开启前通过大气量氮气进行氮气置换,将设备内氧含量降低至1%以下,进料后设备内氧含量一直保持在1%以内。 设备进料后氧含量能保持在1%以内的原因是: a.设备处于微正压,外界空气无法进入设备内; b.物料进入设备前已在储罐内进行氮气保护,空气无法随物料进入设备内; c.设备一直补入小气量氮气,进一步降低了氧含量。 在保证设备安全的条件下,为了降低氮气耗气量,将氮气进气量调整为10 L/h,设备内压力在0~2 000 Pa范围内。配置有充氮测氧系统的离心萃取机安全稳定运行30 d,每天连续工作16 h,设备内氧含量一直控制在1%以内,处于安全状态。离心萃取机在这期间运行平稳、可靠,两相分液清楚、不夹带。现场数据记录显示,设备氮气耗气量为300 L/d,每天自动充氮0~1次,30 d内设备自动停机1次。停机是由于氮气进气总阀被误关,导致无法持续补充氮气,设备内氧含量超过报警值(6%vol)。 5.1 通过理论计算、模拟验证,明确了萃取机分相界面受压力影响的范围,解决了氮气引入导致的轻重相夹带问题。 5.2 设计了一整套离心萃取机充氮测氧系统与控制逻辑,实现了离心萃取机氧含量与压力值的自动控制,提升了离心萃取机使用的安全性与稳定性。 5.3 将充氮测氧系统成功应用于CTL250-N型离心萃取机正辛烷酸洗工艺,实现设备的安全稳定运行。运行过程中氮气进气量为10 L/h,压力维持在0~2 000 Pa范围内,氧含量处于1%以下。设备充氮测氧系统还起到对工作状态实时记录、数据可追溯且对异常状态及时预警的作用,提高了设备运行的稳定性和安全性,有利于离心萃取机在易燃易爆场合的推广与应用。2.2 压力波动范围的模拟计算

3 充氮测氧控制系统的设计

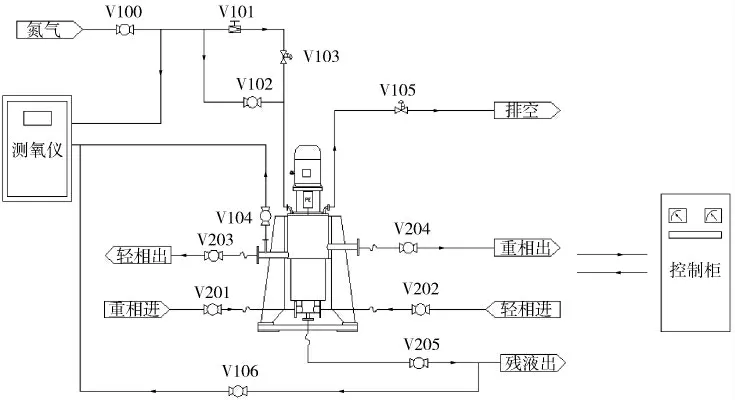

4 离心萃取机充氮测氧装置的应用

5 结论