波纹板气液分离器分离效率测量方法对比

2021-12-30宋健斐马嘉棋孟繁树

宋健斐 刘 帅 马嘉棋 孟繁树

(中国石油大学(北京)a.重质油国家重点实验室;b.过程流体过滤与分离技术北京市重点实验室)

波纹板气液分离器[1]具有较大的接触面积,在处理量较大的情况下,有着良好的分离效果和较低的压降[2],因此被广泛应用于核电工业中的汽水分离。为分析波纹板分离器分离性能的影响因素,学者们进行了大量的实验研究[3~5]。毛峰等认为入口操作参数对波纹板分离性能有很大影响,分离效率随入口湿度的增大而增大,随入口速度的上升先增大后减小[6],发生二次夹带现象的临界入口速度随入口湿度的增大而减小。郎方年等发现波纹板自身结构参数同样影响着波纹板的分离性能,增大叶片的屈折角和叶片间距,在压降降低的同时波纹板分离效率也会降低,增加分离级数在提升分离效率的同时会使压力损失升高[7]。目前,波纹板气液分离器分离性能的实验测量方法多为称重法和在线检测法。其中,称重法是将分离效率定义为被分离出来的液量与加入液量的比值,并未考虑液体的蒸发作用对波纹板分离效率的影响;波纹板分离性能的实验研究多在负压操作条件下进行[1,6,8],且液滴粒径往往是微米级,导致管段等通道内的液滴蒸发现象严重,进入波纹板分离器段的实际液量与加水量并不一致,使得当前称重法难以真实反映波纹板自身的分离性能。在线检测法[9,10]通过激光粒度仪直接测量波纹板进出口液滴浓度,避免了蒸发作用造成的误差,因此能够较为准确地反映波纹板的分离性能。但在线检测法测量分离效率需要专门的仪器,实验成本较高。

在此,笔者针对双钩型波纹板气液分离器在称重法的基础上提出了一种考虑蒸发作用的分离效率测量方法,并与称重法和在线检测法进行对比,为波纹板分离效率的测量提供参考。

1 实验装置与实验条件

1.1 实验装置

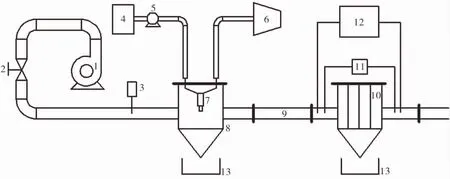

实验装置结构如图1所示。空压机产生的压缩空气与微型水泵打入的液体经双流体雾化喷嘴在喷淋柜中产生极细的雾化液滴,风机作为动力源将空气与雾化液滴鼓入混合室并充分混合,形成能够满足实验要求的气液混合物,气液混合物从混合室进入分离室中由波纹板分离器实现气液两相分离。在喷淋柜和分离室下方均设有集液槽,用于计量未进入分离室的液滴质量和被分离下来的液滴质量。

图1 实验装置结构示意图

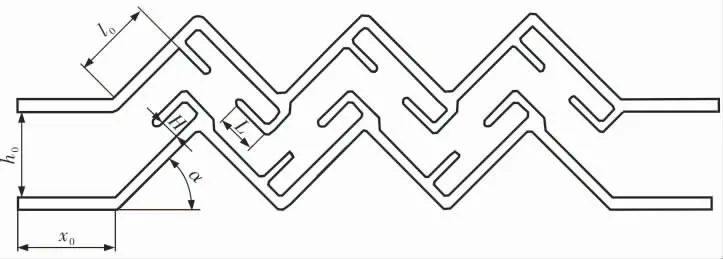

波纹板几何结构如图2所示,该双钩型波纹板由入口管道、疏水钩、分离流道和出口管道组成。疏水钩制造难度大,制作精度要求高,因此采用3D打印而成,材料为环氧树脂ZR820,具有较高的硬度和抗冲击强度,耐水性良好,符合实验要求。分离室由7块波纹板组成,构成6个通道。

图2 波纹板几何结构

波纹板主要结构尺寸如下:

板间距h020 mm

入口段长度x0150 mm

屈折角α 45°

分离段板长l020 mm

疏水钩高度H 5 mm

疏水钩长度L 9 mm

采用XY25MB电子天平测量集液槽内的液体质量,最大量程30 kg,精度0.1 g;采用923型手持式热线风速仪测量入口速度,量程20 m/s,精度±0.5%;采用Mk2000-1k压差计测量进出口压力,量程1 000 Pa,精度等级2%FS;采用Promo 3000气溶胶粒径谱仪测量波纹板气液分离器进出口液滴的粒径分布,测量范围0.2~120.0μm,采样时间30~120 s;采用RPP-200C氯离子测定仪测量氯离子浓度,量程10 000 mg/L,精度0.1 mg/L。

1.2 实验条件

入口速度对波纹板分离器的分离性能有至关重要的影响,为此,笔者选取8种入口速度(2、3、4、5、6、7、8、9 m/s)进行研究。实验中气相为常温常压下的空气,液相介质选择水。

2 测量方法

2.1 称重法

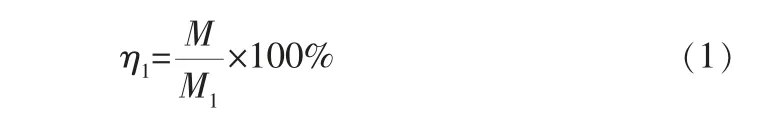

称重法采用电子天平称量加入水的质量M1和收集到的被分离下来的液体质量M,通过计算可以得到称重法分离效率η1为:

2.2 笔者所提方法

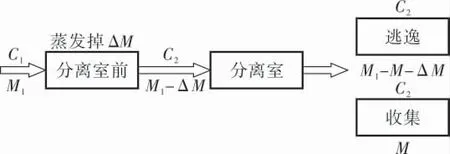

在气液两相混合物进入波纹板分离器之前,液体存在蒸发情况,为避免蒸发导致的实验误差,本实验在液相介质中加入少量盐分(NaCl),并假设蒸发过程全部发生在进入波纹板之前且液相介质的密度不变。图3为简化的实验过程,其中C1、C2分别为加入水和进入分离室之后的NaCl浓度,M、M1与称重法中意义相同,ΔM是进入分离室之前蒸发掉的液体质量,由此可以得到未被收集而逃逸进大气的液体质量为M1-M-ΔM。

图3 简化的实验过程示意图

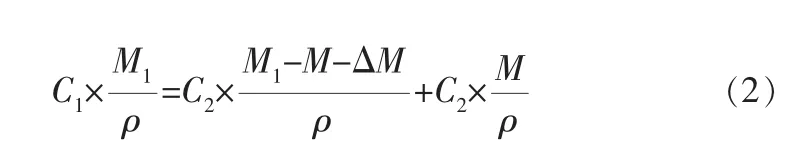

根据质量守恒定律,盐分的总质量不变,则有:

其中,ρ为液相介质的密度。此时分离效率η2计算式为:

联立式(2)、(3)可以得到:

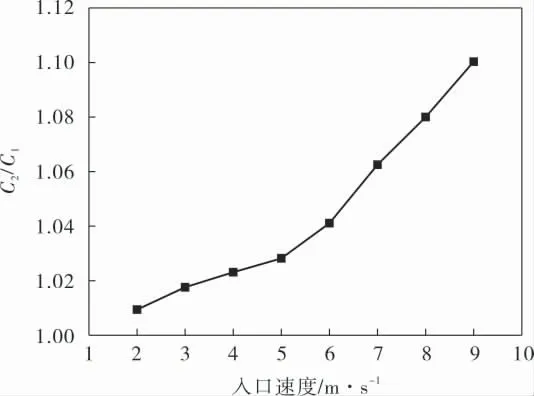

C1、C2可以通过氯离子测定仪获得,并且C2/C1值越大,液相介质越“浓缩”,代表蒸发作用越明显。

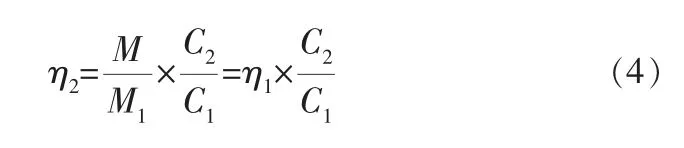

2.3 在线检测法

分别将Promo 3000气溶胶粒径谱仪两个探头置于分离室入口和出口处,得到入口、出口处液滴体积浓度分别为C3、C4,则在线检测法分离效率η3计算式为:

3 测量结果分析

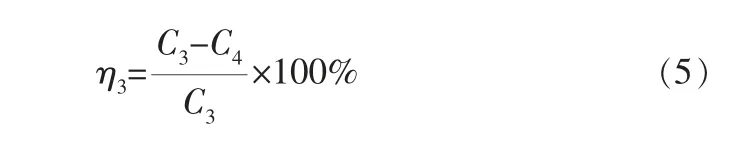

图4为波纹板气液分离器在不同入口速度下的分离效率曲线。由图4可以看出,当入口速度低于4 m/s时,3种测量方法得到的效率值较为接近,当速度继续增大时,称重法与笔者所提方法和在线检测法之间的差距变得明显,分离效率最高相差约8%;波纹板分离效率从整体上均随着入口速度的增大呈先上升后下降或平稳的趋势,峰值出现在8 m/s附近。这是因为当入口速度低于8 m/s时,随着速度的上升,气液两相流中的液滴更容易脱离气流而撞击在波纹板壁面上,此时速度的增大有利于分离效率的提升;当入口速度继续增大到一定程度时,二次夹带现象加剧,波纹板分离效率反而下降。二次夹带现象出现的原因为:高速气流剪切波纹板壁面上的液膜形成大量的小液滴,新的小液滴会被气流携带出波纹板,从而使得分离效率降低[11];液滴撞击壁面上的液膜从而产生飞溅,入口速度越高,撞击产生的小液滴越多[12],因此波纹板入口速度过高反而不利于两相分离。

图4 波纹板气液分离器在不同入口速度下的分离效率曲线

称重法测得的分离效率明显低于笔者所提方法和在线检测法,并且笔者所提方法和在线检测法测得的分离效率十分相近,说明蒸发作用对波纹板分离效率的计算有显著影响。称重法分离效率是收集到的被分离下来的液体质量与加入水的质量的比值,而实际进入波纹板的水量是小于加水量的,原因在于液相进入波纹板之前会蒸发一部分,因此称重法得到的分离效率低于笔者所提方法。在线检测法测得的分离效率是直接对比波纹板分离器进出口液滴浓度,避免了进入分离室之前的液相蒸发的影响,因此在线检测法测得的分离效率明显高于称重法,并且与笔者所提方法十分接近。

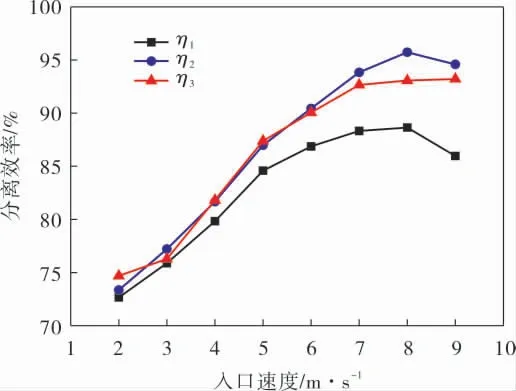

图5为水的C2/C1值随入口速度的变化趋势。由图5可知,入口速度越大,C2/C1值越大,说明蒸发现象随着入口速度的增大而变得更加明显,这是因为液体的蒸发程度与液体表面上气流流速成正比。随着蒸发现象的加重,加水量与进入波纹板分离器的水量相差更多,因此入口速度越高,笔者所提方法与称重法测得的分离效率相差越大。

图5 水的C2/C1值随入口速度的变化趋势

4 结论

4.1 3种分离效率测量方法下,波纹板分离效率均随入口速度的增大先上升后下降。

4.2 液相蒸发对波纹板分离器的分离效率有重要影响,称重法测得的分离效率低于笔者所提方法和在线检测法,而在线检测法测得的分离效率则与笔者所提方法十分接近。

4.3 入口速度越大,蒸发作用越明显,称重法测得的分离效率与笔者所提方法和在线检测法相差越大。