碳纤维缠绕铝内胆压力容器水压动力爆破仿真分析

2021-12-30鲍辛成鲍性磊

鲍辛成 鲍性磊

(1.肥城矿业集团单县能源有限责任公司;2.重庆赛迪热工环保工程技术有限公司)

20世纪60年代初,美国和欧洲一些国家采用纤维缠绕技术成功研制铝内胆玻璃纤维全缠绕复合材料容器,复合材料容器有很多优点,因此在消防呼吸器、医疗卫生及煤矿安全救护等行业应用广泛。压力容器的工作条件恶劣,容易因违章操作、安全附件失灵、容器内异常化学反应、强度不足及材质劣化等原因发生严重事故[1],因此在容器生产时必须进行抽检水压爆破实验,以确定容器的爆破压力。然而,由于实验成本较高,且存在很大的随机性,寻求准确可靠的爆破压力求解方法,为容器生产提供可靠的安全系数很有必要。

碳纤维缠绕压力容器在几何形状、材料及结构等方面都非常复杂,复合材料层合板结构的破坏历程是一个逐步破坏和刚度不断退化的过程,仅靠理论分析不能准确求得容器的爆破压力,无法满足空间系统对压力容器高可靠性、高性能的要求[2]。此时,数值模拟方法在碳纤维缠绕压力容器中的应用给碳纤维缠绕压力容器的深入研究提供了有力的手段,同时构建起了理论指导实践的桥梁[3,4]。

1 LS-DYNA程序简介

LS-DYNA是功能齐全的几何非线性、材料非线性、界面状态非线性的有限元数值计算软件。它以Lagrange算法为主,兼有ALE和Euler算法;以结构分析为主,兼有热分析、流固耦合功能;以非线性为主,兼有静力分析功能。目前,该软件在航空航天、汽车、国防、石油、核工业、电子、船舶、建筑及体育器材等领域都获得了广泛的应用。

软件的使用过程包括:

a.前处理。前处理用ANSYS来完成,主要包括设置Preference选项、选择单元类型和算法、定义实常数、定义材料属性、构建实体模型、有限元网格划分、创建PART及定义接触截面等。

b.求解。求解过程主要包括施加约束、载荷、边界条件,设定初速度、设置求解过程的控制参数、选择输出文件和输出时间间隔、输出K文件、调用LS-DYNA进行求解。

c.后处理。进入LS-PREPOST进行应力、应变、位移及时间历程曲线等后处理[5]。

2 数值模拟

2.1 计算模型

某公司生产的碳纤维缠绕铝内胆压力容器是一款在医疗行业常用的呼吸气瓶,其碳纤维复合材料缠绕容器采用的T700碳纤维/环氧树脂复合材料。该材料的性能参数如下:

弹性模量Ex154 000 MPa

弹性模量Ey11 400 MPa

弹性模量Ez11 400 MPa

泊松比Vxy0.33

泊松比Vyz0.49

泊松比Vxz0.49

剪切模量Gxy7 090 MPa

剪切模量Gyz3 790 MPa

剪切模量Gxz7 090 MPa

纵向拉伸强度Xt2 405 MPa

纵向压缩强度Xc1 800 MPa

横向拉伸强度Yt65 MPa

横向压缩强度Yc205 MPa

面内剪切强度S 104 MPa

碳纤维复合材料缠绕容器铝内胆选用6061铝,该材料弹性模量为68.9 GPa,屈服强度为298 MPa。复合材料的铺层分8层,其铺层方式为[±12.5/±89.225/±24.04/±89.225]。设计容量2.0 L、设计工作压力20 MPa、试验压力33.3 MPa、爆破压力68 MPa,设计符合美国DOT-CFFC标准。有限元计算建立全模型,对瓶口施加三维位移约束,荷载施加模拟容器水压动力爆破实验采用线性加压,5 s加至100 MPa完成容器爆破。计算模型如图1所示。

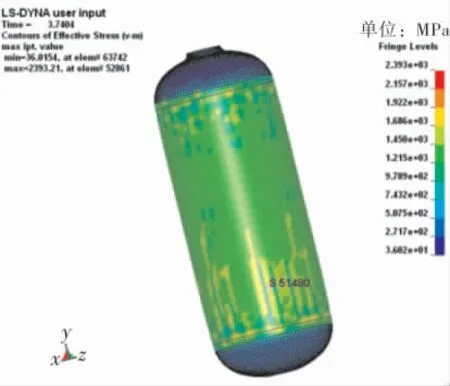

图1 碳纤维复合材料缠绕容器计算模型

2.2 材料破坏准则

碳纤维复合材料缠绕容器铝内胆材料选用24#多线性弹塑性材料模型,即*MAT_PIECEWISE_LINEAR_PLASTICYTY。复合材料层选用LS-DYNA3D中的MAT054,即MAT_ENHANCED_COMPOSITE_DAMAGE材料模型。该模型适用于各向异性复合材料壳单元的模拟。材料的破坏准则采用Chang-Chang失效准则,对于压缩载荷的处理参考文献[6]。

MAT 054材料模型中,材料有4种失效方式[7]:

a.当最大应变值未设定时,根据Chang-Chang准则判断失效;

b.当设置了最大应变值时,根据最大应变值判断失效;

c.当设置了最大等效应变值时,根据最大等效应变值判断失效;

d.当设置了最小时间步长时,达到最小时间步长的单元失效。

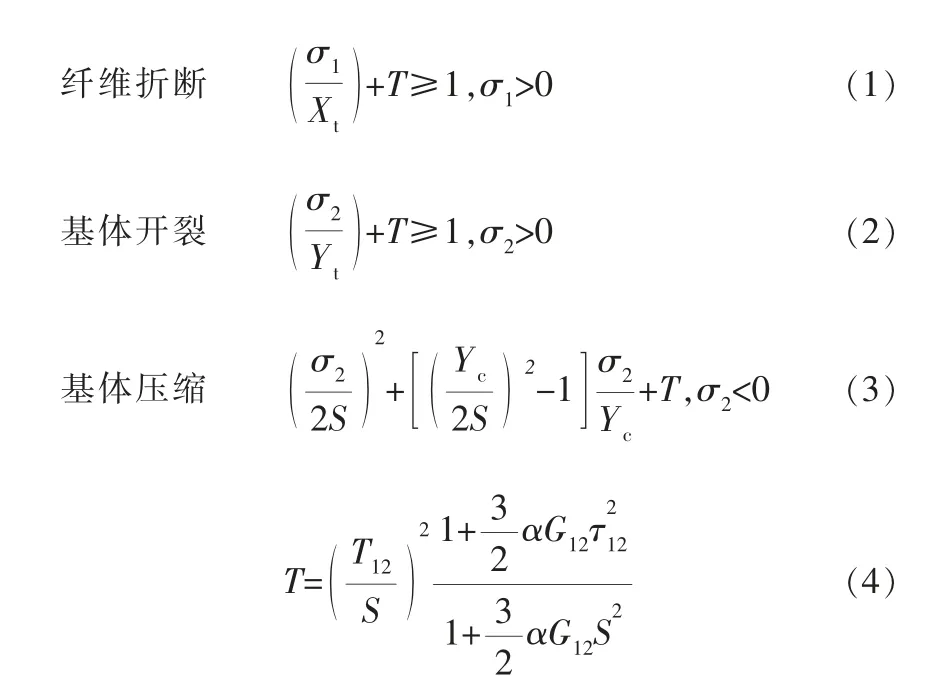

采用第1种失效方式,即根据Chang-Chang准则判断失效。Chang-Chang准则描述如下:

式中 S——剪切强度;

X——轴向强度;

Y——横向强度;

σ——正应力;

τ——剪应力;

下角标 c——压缩;

t——拉伸;

1、2——沿纤维轴向和垂直于纤维轴向(环向)。

2.3 计算结果

经过LS-DYNA计算,容器在3.855 s发生破坏,因此容器的爆破压力值为77.1 MPa,比设计爆破压力大13.4%,由爆破状态、单元的应力等分析认为此爆破压力数值比较可靠。该时刻的容器应力云图如图2所示。

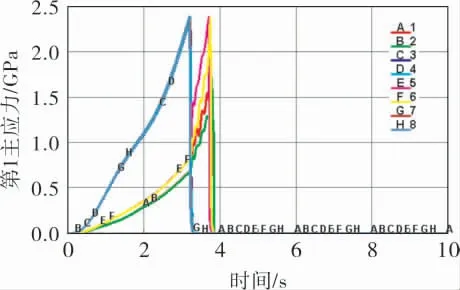

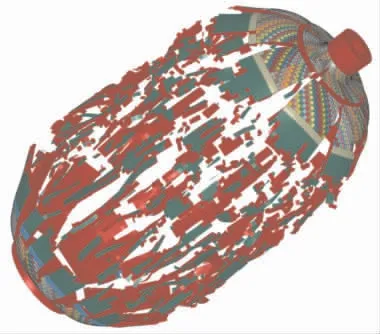

图3给出最先失效的复合材料单元和铝单元位置(均出现在筒身位置中间段),说明容器设计爆破位置符合规范要求。由单元S51480各层材料第1主应力σ1随时间变化曲线(图4)可知环向缠绕层C、D、G、H率先达到失效强度既认定单元失效,同时可以看出此时的螺旋缠绕层A、B、E、F尚未达到失效强度,应力继续增加直至达到强度极限,单元失效。由模拟计算结果可知,容器爆破时纤维先行失效,铝内胆在外层纤维失效时表面压力有突变,所以应力曲线有突然剧烈变化,随后达到失效强度而失效,模拟计算结果与实际受力破坏情况相符。

图3 容器水压爆破时最先失效shell单元S51480位置

图4 单元S51480各层材料第1主应力σ1随时间变化曲线

图5、6分别为容器数值模拟爆破后状态和容器实验爆破后状态,两者比较可见破坏形态较为相似,可判定模拟结果较为成功。

图5 容器数值模拟爆破后状态

图6 容器实验爆破后状态

3 结论

3.1 通过计算结果可以看出容器爆破压力值为77.1 MPa,与设计爆破压力相比大13.4%,数值非常可靠,因此,得到了一种通过有限元数值模拟计算复合材料容器结构爆破压力值的有效方法。

3.2 由数值模拟结果可知,碳纤维缠绕铝内胆压力容器复合材料增强层先于金属内胆发生破坏,容器最先爆破位置位于筒身段。在复合材料层逐层破坏的进程中,环向缠绕层先于螺旋缠绕层发生破坏。