灌浆缺陷对半灌浆套筒连接件强度的影响

2021-12-30向绪儒顾箭峰李佳栩卢海林杨宏印

向绪儒,顾箭峰*,李佳栩,卢海林,杨宏印

1.武汉工程学土木工程与建筑学院,湖北 武汉430074;2.武汉建工集团股份有限公司,湖北 武汉430023

灌浆套筒连接件是在套筒插入钢筋后,灌入高强灌浆料,以实现钢筋与套筒之间的连接与传力。灌浆套筒连接件是装配式结构中常用的一种钢筋连接方式,连接件强度直接影响结构的强度和安全。由于灌浆套筒连接构造复杂,且属隐蔽工程,灌浆质量难以控制,常出现灌浆脱空等缺陷。灌浆缺陷的存在减少了钢筋有效锚固长度,影响套筒连接件的力学性能,给装配式结构造成安全隐患。随着灌浆套筒连接技术在装配式结构中的广泛应用,国内外学者对套筒连接件力学性能进行了大量研究。Lamport等[1]分析灌浆料强度对套筒连接件抗拉强度的影响,优化了连接件极限承载力计算式。Ling等[2]研究含灌浆缺陷的套筒连接件传力机理和力学性能,提出钢筋最小锚固长度可缩至9倍钢筋直径。赵军等[3]研究灌浆缺陷对大直径套筒连接件力学性能的影响,并基于Mander模型优化灌浆料抗压强度,提出不同缺陷形式下灌浆料粘结强度的修正计算式。李向民等[4]通过对中单向拉伸试验研究了端部灌浆缺陷尺寸对全灌浆套筒接头单向拉伸强度的影响规律。高润东等[5]试验研究了中部灌浆缺陷对全灌浆套筒接头单向拉伸强度的影响,且由理论分析发现中部缺陷对接头单向拉伸性能的影响比相同长度的端部缺陷大。毛诗洋等[6]试验发现在反复拉压荷载作用下灌浆不饱满的半灌浆套筒接头的连接性能和安全冗余度均会被削弱,灌浆质量对连接节点的安全性及装配式结构的整体性影响较大。匡志平等[7]对灌浆料含量不同的全灌浆套筒连接件开展了单向拉伸、高应力反复拉压等试验,发现连接件破坏模式取决于灌浆料含量,且连接件的变形性能和抗拉强度随灌浆料含量的增大而增强。现有关于套筒灌浆缺陷的研究大多以全灌浆套筒连接件为对象,半灌浆套筒连接件的研究偏少,而目前我国装配式结构的钢筋连接以半灌浆套筒连接为主。为研究含灌浆缺陷的灌浆套筒连接件力学性能,本文通过单向拉伸试验对比分析端部、中部和均布灌浆缺陷对半灌浆套筒连接件拉伸强度的影响规律,并结合有限元数值模型研究缺陷尺寸对其拉伸强度的影响,以期为套筒灌浆质量控制提供重要参考。

1 试验概况

1.1 试件材料

1.2 灌浆缺陷设计

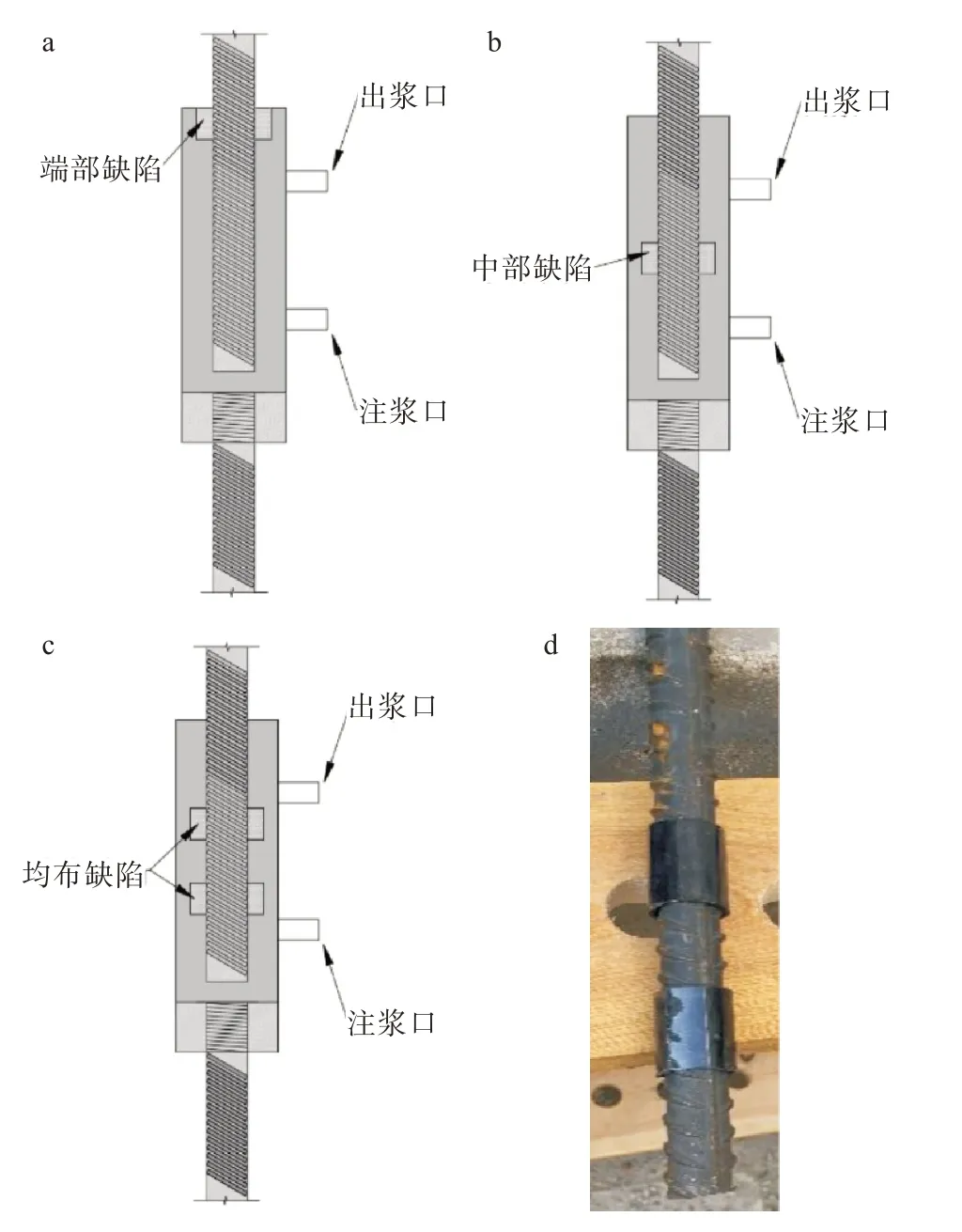

试验采用缠绕橡胶片的方法来模拟灌浆缺陷,橡胶片厚4 mm,小于钢筋与套筒内壁间空隙。因灌浆料流动性良好,灌注时能顺利流过橡胶片和套筒间隙。设计如图1(a-c)所示的3类灌浆缺陷,即:端部、中部和均布缺陷。其中,端部和中部灌浆缺陷通过在钢筋锚固段顶端和中部缠绕25 mm宽的橡胶片模拟;而均布灌浆缺陷通过在钢筋锚固段1/3和2/3处分别缠绕12.5 mm宽的橡胶片模拟,如图1(d)所示。

图1 灌浆缺陷设计:(a)端部缺陷,(b)中部缺陷,(c)均布缺陷,(d)均部缺陷试验模拟Fig.1 Design of grouting defects:(a)end defect,(b)middledefect,(c)uniformly distributed defect,(d)laboratorial simulation of uniformly distributed defect

1.3 试件制作及拉伸试验

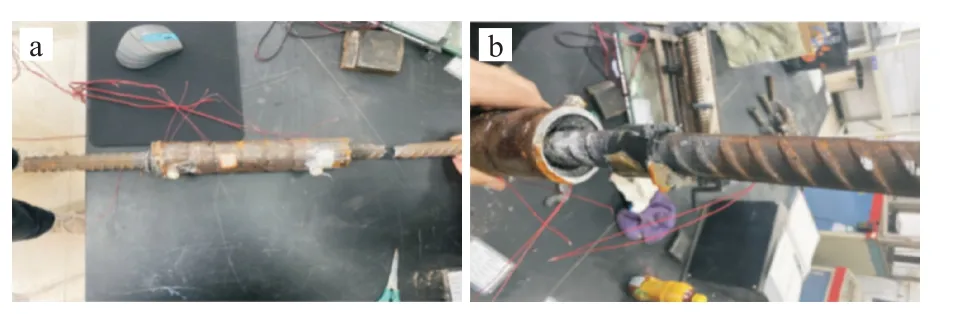

半灌浆套筒连接件制作步骤如下:①将套筒固定在支架上,在设置缺陷处缠绕橡胶片;②钢筋插入套筒及定位,确保灌浆过程中钢筋不发生偏心;③由套筒注浆口灌入灌浆料,直至套筒锚固端出现浆体,且出浆口有浆体溢出;④灌浆完成后,试件在温度(20±2)℃、湿度大于95%的标准养护室内养护28 d后,进行单向拉伸试验。试件的具体制作过程见图2(a-d)。每类含灌浆缺陷的试件及灌浆饱满的试件各制作3根,共计12根。

图2 试件制作:(a)缺陷模拟,(b)连接件固定,(c)灌浆,(d)成型Fig.2 Specimen making:(a)defect simulation,(b)connection fixing,(c)grouting,(d)shaping

利用万能试验机对所有试件进行单向拉伸试验,采用位移控制的方式,以0.2 mm/s的倍数进行逐级加载,具体要求参考《钢筋套筒灌浆连接应用技术规程》(JGJ 355-2015)[9]中接头力学性能试验要求。记录各试件的屈服荷载和极限荷载,并观察最终破坏形态。

1.4 试验结果

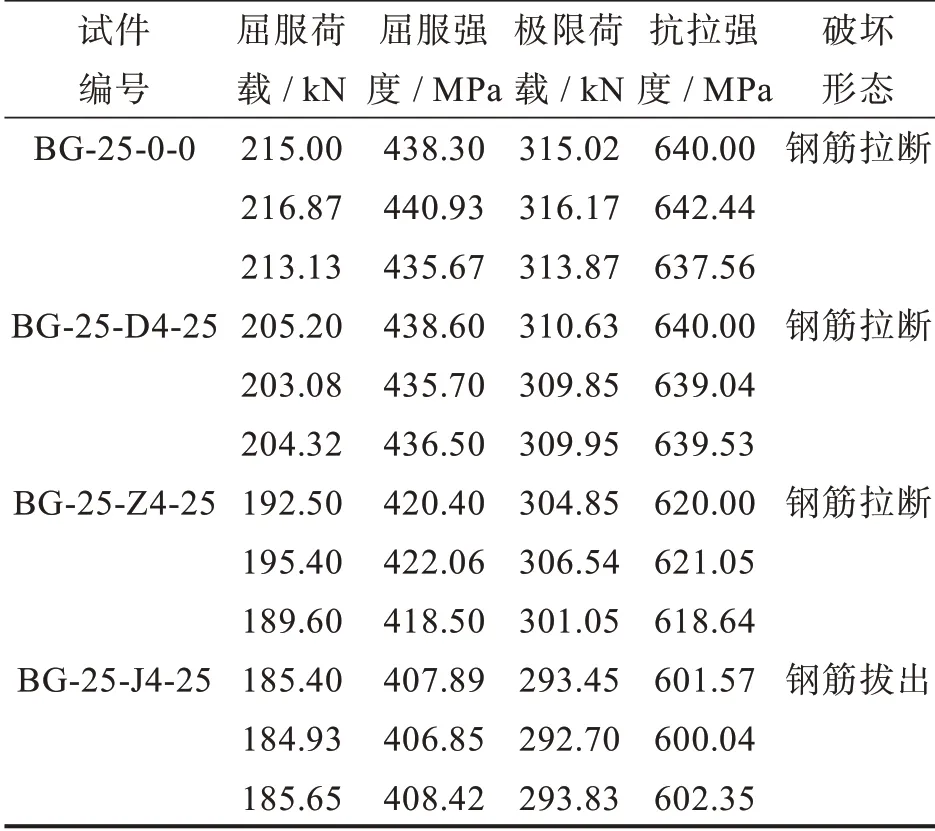

含三类灌浆缺陷试件和灌浆饱满试件的单向拉伸试验结果如表1所示,表中破坏形态分钢筋拉断和钢筋拨出[10]两种,分别如图3(a)和图3(b)所示。表中套筒连接件编号BG25-D4-25中BG25表示钢筋直径为25 mm的半灌浆套筒,D4指端部缺陷厚度为4 mm,25指缺陷长度为25 mm,字母Z和J分别表示中部缺陷和均布缺陷。而BG-25-0-0编号表示灌浆饱满试件。

图3 试件破坏形态:(a)钢筋拉断破坏,(b)钢筋拔出破坏Fig.3 Failure modes of specimens:(a)steel bar fracture,(b)grouting end pull-out

由表1可知,灌浆饱满及含25 mm端部和中部灌浆缺陷的试件平均抗拉强度分别为640.00、639.52和619.89 MPa,大于钢筋抗拉强度588.60 MPa,且发生钢筋拉断破坏,满足《钢筋机械连接技术规程》(JGJ 107-2016)[11]中I级接头要求。含均布灌浆缺陷的试件平均抗拉强度为601.32 MPa,大于钢筋抗拉强度,但发生钢筋拔出破坏,满足Ⅱ级接头要求。与灌浆饱满试件相比,含端部,中部和均布灌浆缺陷的试件屈服强度分别降低了0.32%,4.00%和6.97%,抗拉强度分别降低了0.08%,3.14%和6.04%。由此可见,长度相同的情况下,均布缺陷对试件抗拉强度的影响最大,端部缺陷影响最小。

表1 试验结果Τab.1 Τest results

2 有限元仿真分析

2.1 有限元模型建立

1)材料本构

钢筋和套筒本构均采用双折线等向强化模型,如图4(a)所示,材料属性如表2所示。为模拟灌浆料的拉裂和压碎,灌浆料采用塑性损伤模型(CDP模型)[12],如图4(b)和图4(c)所示,具体参数按《混凝土结构设计规范》(GB 50010-2010)[13]中混凝土本构公式计算而得。

表2 钢材属性Τab.2 Steel properties

图4 材料本构模型:(a)钢筋和套筒,(b)灌浆料轴压应力-应变图,(c)灌浆料轴拉应力-应变图Fig.4 Constitutive model of materials:(a)steel bar and sleeve,(b)uniaxial compressive stress-strain curve of grout,(c)uniaxial tensile stress-strain curve of grout

2)几何模型与缺陷模拟

利用有限元软件ABAQUS建立图5(a)所示的几何模型,采用八节点六面体线性减缩积分实体单元。对套筒和钢筋分别结构化网格和扫掠网格进行划分单元,网格尺寸取1 mm。灌浆料与套筒间采用绑定接触[14],忽略粘结滑移作用;而为考虑钢筋与灌浆料间粘结滑移破坏,用内聚力接触模拟两者间接触。为模拟灌浆缺陷,删除部分灌浆料单元,缺陷位置和大小与试验试件一致,含均布灌浆缺陷的套筒连接件数值模型如图5(b)所示。并且,灌浆缺陷模拟后,需重新对数值模型中的灌浆料单元进行网格划分。

图5 半灌浆套筒连接件有限元模型:(a)几何模型,(b)均布缺陷模拟,(c)边界条件Fig.5 Finite element model of semi-grouting sleeve connection:(a)geometric model,(b)numerical simulation of uniformly distributed defects,(c)boundary condition

3)单向拉伸试验模拟

表2列出了学生对学习效果、工作量和组内表现等各项的综合回答情况。t检验表明,探究式实验相对于传统实验提高了学习效果。此外,探究式实验的占分比例可合理地反映工作量,小组能很好地进行实验。对表1中问题Q3的回答表明,学生建议今后开展探究式实验的平均次数为1.2(95%置信区间1.1~1.3),这意味着在其后的每个年级应开设至少一次探究式实验。

为仿真模拟单向拉伸试验,定义有限元模型的边界条件如下:①在试件两端截面建立参考点RP1、RP2,且参考点与钢筋端部所有节点间建立运动耦合约束[15];②约束预制端钢筋所有节点;③在RP1上施加z方向荷载,以模拟位移加载。模型边界条件如图5(c)。

2.2 计算结果与试验结果对比分析

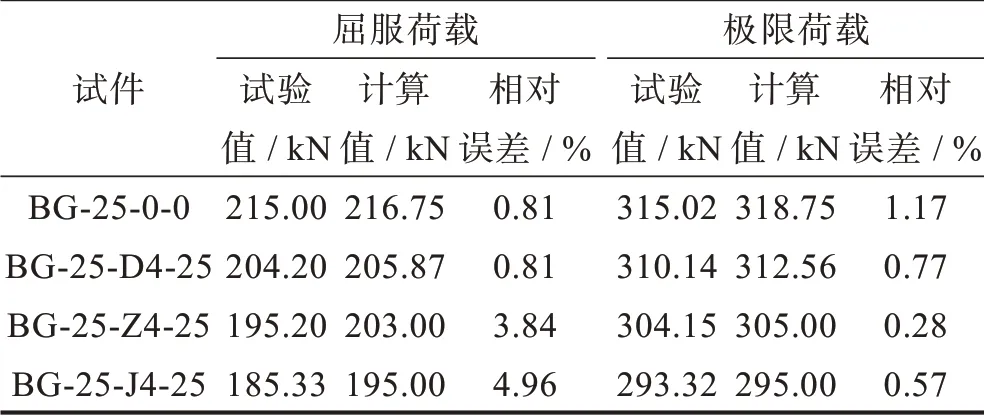

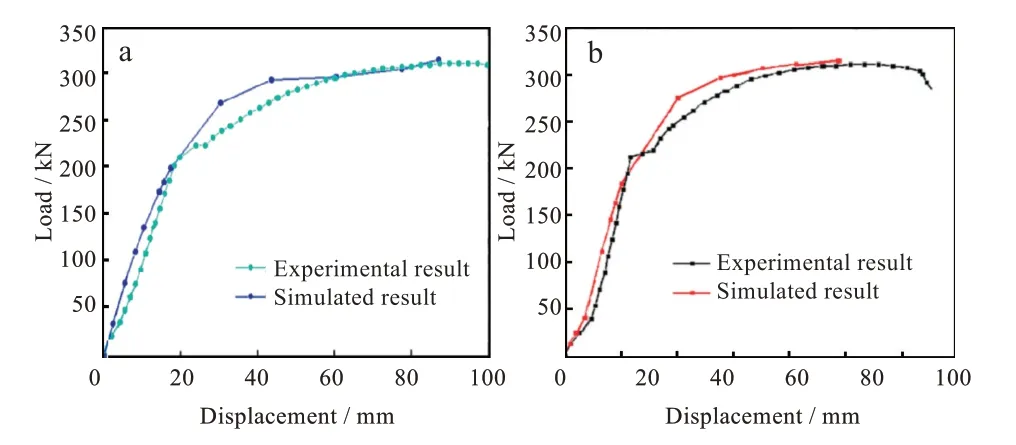

有限元模型计算结果与试验结果对比分析如表3和图6所示。因篇幅所限,图6仅列出灌浆饱满和含端部灌浆缺陷的试件结果。由图6可知,两种试件数值分析得到的荷载-位移曲线与试验结果趋势基本一致,由于数值模型未考虑套筒与灌浆料间的粘结滑移,计算结果均略高于试验结果。因钢筋和套筒的本构关系均采用双折线等向强化模型,故灌浆套筒连接件的屈服点由荷载-位移曲线中拐点来代替。由表3中4个试件的屈服荷载和极限荷载结果可知,各试件屈服荷载和极限荷载计算值与实测值几乎相等,相对误差均小于5%。因此,建立的半灌浆套筒连接件数值模型可较准确地模拟灌浆缺陷及单向拉伸过程。

表3 套筒连接件拉伸试验仿真计算结果与实测结果对比表Τab.3 Comparison of simulation results and experimental results of sleeve connections

图6 荷载-位移曲线:(a)灌浆饱满试件,(b)端部缺陷试件Fig.6 Load-displacement curves:(a)fully grouted specimens,(b)specimens with end grouting defect

3 灌浆缺陷尺寸对半灌浆套筒连接件强度影响分析

3.1 破坏形态

与试验结果相同,半灌浆套筒连接件数值模型同样呈现钢筋拉断和钢筋拔出两种破坏形态。若加载过程中,钢筋应力达到极限强度且发生明显变形则判定为钢筋拉断破坏;若钢筋发生明显滑移且应力下降则判定为钢筋拔出破坏,分别如图7(a)和图7(b)所示。

图7 数值模型破坏形态:(a)钢筋拉断破坏,(b)钢筋拔出破坏Fig.7 Failure modes of numerical models:(a)steel bar fracture,(b)grouting end pull-out

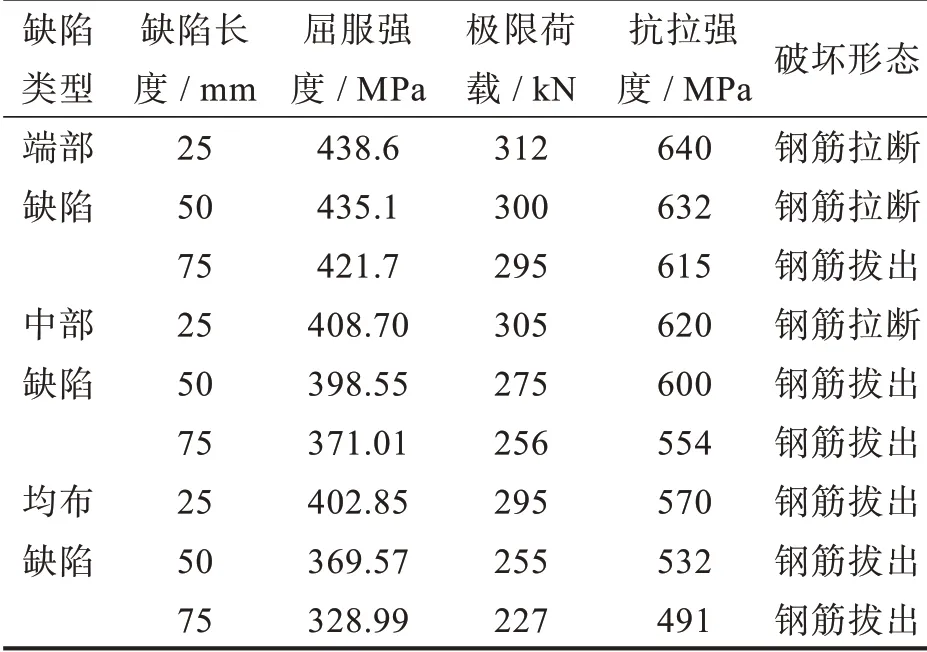

由表4可知,端部缺陷长度增至75 mm时,连接件破坏形态由钢筋拉断破坏转变为钢筋拔出破坏;中部缺陷长度由25 mm增加为50 mm时,连接件破坏形态由钢筋拉断破坏转变为钢筋拔出破坏;均布缺陷总长度达25 mm时,连接件即发生钢筋拔出破坏。综上,随着灌浆缺陷尺寸的增大,3种半灌浆套筒连接件的破坏形态均会由钢筋拉断转变为钢筋拔出,且含端部、中部和均布灌浆缺陷的连接件破坏形态转变的缺陷临界长度依次减小。

3.2 荷载-位移曲线

含不同长度端部灌浆缺陷的套筒连接件的荷载-位移曲线如图8(a)所示,图中MN表示模拟结果。与图6(a)中灌浆饱满连接件计算结果相比,端部灌浆缺陷导致连接件的屈服荷载和极限荷载均降低。当端部缺陷长度由25 mm增加至50 mm时,荷载-位移曲线基本重合,连接件的屈服荷载和极限荷载变化不明显;当缺陷长度增至75 mm时,荷载-位移曲线在屈服点后与另两条曲线出现分离,且提前达到极限,屈服荷载变化不明显,而极限荷载降低较明显。

含中部灌浆缺陷的套筒连接件荷载-位移曲线如图8(b)所示。随着中部灌浆缺陷长度增大,荷载-位移曲线逐渐较明显的下沉和分离;且与图8(a)对比,套筒连接件的屈服荷载和极限荷载降低幅度更明显,中部灌浆缺陷对套筒连接强度的影响较端部缺陷大。

含均布灌浆缺陷的套筒连接件荷载-位移曲线如图8(c)所示。缺陷长度由25 mm增至50 mm时,荷载-位移曲线下沉明显,套筒连接件的屈服荷载和极限荷载下降较明显;当缺陷长达75 mm时,荷载-位移曲线较大的分离和下降,且提前达到极限。因此,随着缺陷长度增加,含均布缺陷连接件的屈服荷载和极限荷载下降较明显。

图8 连接件荷载—位移曲线图:(a)端部灌浆缺陷,(b)中部灌浆缺陷,(c)均布灌浆缺陷Fig.8 Load-displacement curves:(a)end grouting defects,(b)middle grouting defects,(c)uniformly distributed grouting defects

综上,端部、中部和均布缺陷对半灌浆套筒连接件的强度影响逐渐加剧。

3.3 单向拉伸强度

当灌浆缺陷总长分别为25、50和75 mm时,含三类灌浆缺陷的半灌浆套筒连接件屈服荷载、屈服强度、极限荷载及抗拉强度计算值列于表4。

表4 含灌浆缺陷的半灌浆套筒连接件拉伸强度计算结果Τab.4 Calculation results of tensile strength of semi-grouting sleeve connections with grouting defects

由表4可知,缺陷长度由25 mm增至75 mm时,含端部灌浆缺陷的连接件极限荷载减小17 kN,屈服强度和抗拉强度分别降低了3.85%和3.91%;含中部灌浆缺陷的连接件极限荷载减小49 kN,屈服强度和抗拉强度分别降低了9.22%和10.65%;含均布灌浆缺陷的连接件极限荷载减小68 kN,屈服强度和抗拉强度分别降低了18.33%和13.8%。由此同样可知,均布灌浆缺陷对半灌浆套筒连接件强度影响较大,而端部灌浆缺陷对半灌浆套筒连接件强度影响较小。

4 结论

2)半灌浆套筒连接件的破坏形态受灌浆缺陷尺寸影响,随着缺陷长度增大,连接件破坏形态由钢筋拉断破坏转变为钢筋拔出破坏,含端部、中部和均布灌浆缺陷的连接件破坏形态转变的缺陷临界长度依次减小。

3)随着灌浆缺陷长度增大,半灌浆套筒连接件的荷载-位移曲线出现下沉及提前达到极限的现象,屈服强度和抗拉强度降低幅度增大。并且,连接件强度受缺陷长度增大而降低的速率与缺陷类型相关,端部、中部和均布灌浆缺陷对连接件强度的影响程度依次加剧。为保证套筒连接件满足I级接头要求,含端部、中部及均布灌浆缺陷的25半灌浆套筒连接件钢筋最小锚固长度分别为125、150及175 mm。