不锈钢熔丝TIG焊数值模拟

2021-12-30杨文飞刘爱国

杨文飞,刘爱国

(沈阳理工大学 材料科学与工程学院,沈阳110159)

304不锈钢在空气中及酸、盐、碱等具有腐蚀性的接触介质中呈现出钝态、耐蚀性[1],且其具有无磁性、较高的韧性和塑性等多方面优点,广泛应用于航空航天、核工业、生物工程以及化学工程等领域[2]。304不锈钢作为一种使用材料,焊接是其最常用的连接方式,可将材料灵活加工成所需的几何体,并使得各个方向具有良好的力学性能,焊接质量直接影响到产品的使用情况和寿命,对304不锈钢焊接的研究具有重要意义。关于不锈钢焊接方面的研究较多,陈安忠等[3]采用钨极惰性气体保护焊(Tungsten Inert Gas Welding,TIG)对双相不锈钢进行多层多道焊,分析研究焊接接头的显微组织、冲击韧性,测试结果发现,当焊接接头铁素体相与奥氏体相之比处于0.88~2.45范围内时,接头的韧度与铁素体的量成反比关系。Asadi P等[4]对SUS304不锈钢管多道次TIG焊接残余应力状态进行了数值研究,模拟结果表明,随着焊接速度的提高,管道表面的轴向拉应力减小。赵先锐等[5]采用大型通用有限元模拟软件对TIG焊接过程进行模拟,将模拟获得的焊缝截面形貌与试验获得的焊缝截面形貌进行对比,并根据对比结果改善模型,为实现工艺参数优化提供参考。国旭明等[6]研究了焊接热输入和微合金元素铌对铁素体不锈钢TIG焊接头组织及性能的影响,实验结果表明,随着焊接热输入的增加,焊接热影响区的粗晶区和焊缝区中铁素体晶粒明显粗化,降低了焊接接头的强度和塑性。

随着计算机技术的不断发展,采用数值分析的方法对焊接过程进行模拟,不但可以减少实验的盲目性,降低成本,而且可以深入理解焊接过程中温度、应力及变形的变化规律,为优化焊接工艺参数提供更多的理论依据[7-10]。本文采用simufact welding软件模拟不锈钢熔丝TIG焊焊接过程,探究不同工艺参数下焊接温度场、应力场的分布特征及变形情况。

1 不锈钢熔丝TIG焊模型

1.1 熔丝TIG焊工作原理及热源模型

熔丝TIG焊焊接方法兼具传统TIG焊的高焊接质量和熔化极惰性气体保护焊(Melt Inert-gas Welding,MIG)的高效率等优点,其工作原理为:工件和焊接系统中起传送焊丝作用的MIG焊枪一同并联连接在直流电源的正极,TIG焊枪连接直流电源的负极;MIG焊枪和TIG焊枪以约75°的角度固定在一起,置于垂直焊接方向的平面内,MIG焊枪与工件之间的夹角约为30°,TIG焊枪和工件的夹角约为75°;当焊接开始时,TIG焊枪与工件之间产生独立的电弧,使工件熔化形成熔池;同时TIG焊枪与焊丝之间产生另一电弧,使焊丝熔化成熔滴状,当熔滴足够大时,受到电磁收缩力、电弧等离子体力、气流力和重力的作用,脱离焊丝的尖端进入熔池,形成熔池的一部分[11-12]。

熔丝TIG焊焊接过程中同时产生两个电弧,母材和焊丝同时发生熔化,且存在熔滴过渡,其物理过程比传统TIG焊和MIG焊都要复杂。考虑到实际焊接过程中的影响因素及计算成本,做如下简化假设:

(1)熔丝电弧和焊接电弧独立燃烧,不发生耦合;

(2)母材不受熔丝电弧热的影响;

(3)焊丝不受焊接电弧的热影响。

在此假设基础上,采用双椭球热源模型对焊接电弧的热作用进行描述。该热源模型不仅反映了熔池头部长尾部短的特点,也反映了热源深度方向上的能量分布特征,即熔深增加时,能量会逐渐减少。双椭球热源模型如图1所示。该模型将热源划分为两个部分,即前半部分和后半部分,分别采用不同表达式来确定热源分布。

图1 双椭球热源模型

模型的前半部分和后半部分分别为1/4个椭球,设前半部分椭球能量分数为ff,后半部分椭球能量分数为fr,且ff+fr=2。在前半部分椭球内热源分布为

(1)

后半部分椭球内热源分布为

(2)

式中:参数a、b、c分别为双椭球体的前(后)半轴长度、熔池半熔宽、熔池半熔深,取值相互独立,在焊接不同材料时,可将椭圆分为4个1/8的椭球瓣,每个椭球瓣对应不同的a、b、c值;P为电弧有效热功率;R为相对应的热源形状参数。

本文模拟中忽略焊丝熔化的具体细节,直接将熔滴假设为一定温度的液态金属颗粒,添加到熔池中。

1.2 三维实体几何模型

图2为三维实体几何模型。利用UG三维建模软件,对需要焊接的两块304不锈钢板、填充材料进行实体建模。每块304不锈钢板的尺寸为200mm×100mm×2mm,填充材料的规格为200mm×0.6mm×2mm。

图2 几何模型

1.3 网格划分

将三维实体模型从UG软件中导出,保存为parasolid文件,再采用有限元分析软件HyperMesh导入几何模型。对几何模型进行网格划分需先确定网格类型,常用网格类型有四面体网格和六面体网格。采用四面体网格能够自动划分,难度低、操作简单、划分速度快,但计算精度低、网格数量多。采用六面体网格只能手动划分,操作复杂、较为耗时,但网格数量少、计算精度相对较高。基于有限元网格的特点,本实验采用计算精度较高的六面体网格,利用HyperMesh软件分别对304不锈钢板、填充材料实体模型进行网格划分。划分六面体网格后的几何模型如图3所示。

图3 划分六面体网格后的几何模型

1.4 边界条件及初始条件

由于在实际焊接过程中,被焊工件可能会发生一定量的位移,为避免或减轻位移量,对焊件加以固定。每块不锈钢板上采用两个夹具固定,使其在x、y和z方向上都受到一定约束。

假设工件在焊接开始前不受其他应力作用,环境温度为20℃,各个组件的初始温度也为20℃,填充材料的温度设定为1500℃且保持不变,对流传热系数为20W/(m2·K),辐射传热系数为0.25W/(m2·K),304不锈钢材料的热导率、密度、线膨胀系数等热物性取自软件数据库,模拟计算中自动调入。

2 模拟结果和分析

2.1 温度场模拟

2.1.1 不同时刻温度场分布

采用生死单元方法对施焊过程进行数值模拟,随着计算的进行,相应的热单元网格被激活。模拟采用的工艺参数为:焊接电流120A、焊接电压20V、焊接速度16cm/min。模拟得到不同时刻温度场分布云图如图4所示。

图4 不同时刻温度场分布云图

由图4可以清晰看到,随着焊接过程的进行,焊接热源沿着焊接方向移动,焊缝附近各点温度随着热源的前移而发生改变。当焊接起弧初始阶段,即焊接时间t=0.348s时(图4a),焊接件的温度总体处于室温状态,焊接热量集中于起始处的小区域附近,热量没有向周围快速传递,温度场处于非稳态;随着焊接继续进行,部分热量向周围母材传递,当t=5.913s时(图4b),焊接件的温度场趋于稳态;当t=8s时(图4c),焊缝附近的温度分布基本维持不变,温度场处于准稳态,此时散热量和热输入量相抵消,焊接接头的峰值温度维持不变;当t=44.651s时(图4d),焊接件开始冷却,此时已经没有热源加热,焊接件温度急剧降低。

2.1.2 焊接速度对温度场的影响规律

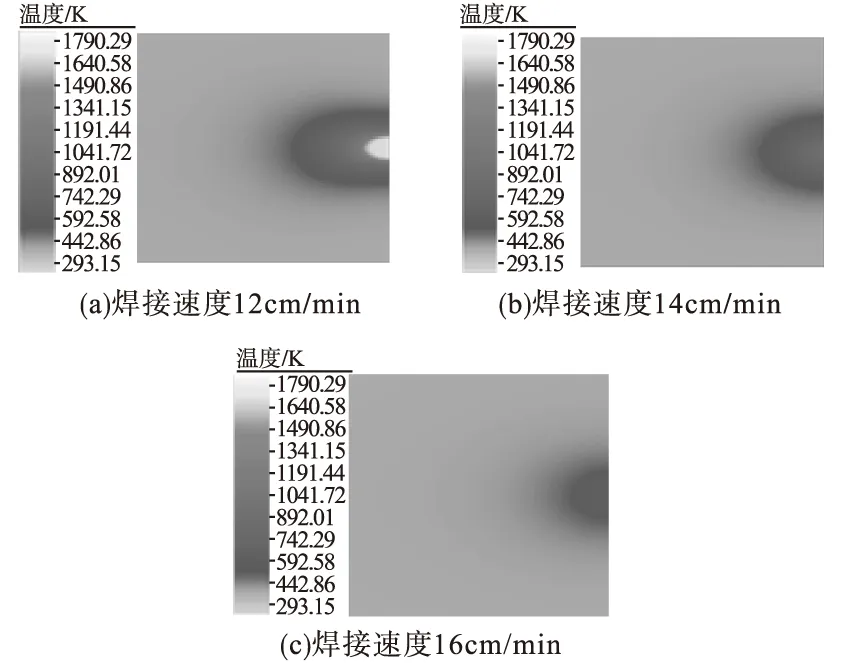

取焊接电流120A、焊接电压20V,采用不同焊接速度12、14、16cm/min模拟计算,得到焊接结束时刻温度分布云图如图5所示。

图5 不同焊接速度下焊接结束时刻温度分布云图

由图5可见,随着焊接速度增加,焊缝附近换热量减少,周围母材吸收热量也减少,焊接温度分布范围逐渐变窄,高温停留时间也变短。

为进一步说明焊接速度的影响,追踪焊缝中心线上C点的温度变化情况。追踪点的位置见图6。

图6 焊缝中心C追踪点位置

不同焊接速度下焊缝中心C追踪点处温度热循环曲线如图7所示。

图7 不同焊接速度下C追踪点处温度热循环曲线

由图7可见,当焊接速度从12cm/min(图7a)增大至14cm/min(图7b)再增至16cm/min(图7c),焊缝中心C追踪点的最高温度由约4900K下降至4700K左右再降至4500K左右。说明焊接速度增大时,单位长度焊缝的焊接热输入量减少,焊缝峰值温度降低。

2.1.3 焊接电流对温度场的影响规律

取焊接速度16cm/min、焊接电压20V,采用不同焊接电流120、140、160A模拟计算,得到焊接结束时刻温度分布云图如图8所示。

图8 不同焊接电流下焊接结束时刻温度分布云图

由图8可以看出,焊接电流的改变对焊接温度场有较大影响。当焊接电流增加时,焊接熔池的尺寸增大,焊接温度场的温度分布区域也随之增大。

不同焊接电流下焊缝中心C追踪点处的热循环曲线如图9所示。

图9 不同焊接电流下焊缝中心C追踪点处热循环曲线

由图9可见,当焊接电流从120A(图9a)增大至140A(图9b)再增至160A(图9c)时,C追踪点热循环曲线的峰值温度从约4100K增加至4400K再增至4600K左右。说明焊接电流增加,单位长度焊缝的焊接热输入量增大,焊缝峰值温度升高。

2.2 应力场模拟

2.2.1 焊件整体应力分布

采用2.1.1的计算参数,模拟得到焊件整体应力分布云图如图10所示。

图10 应力分布云图

由图10可见,应力分布处于动态变化中。焊接开始时(图10a),焊接起始处在热源作用下,焊缝温度快速上升,因不锈钢导热性较差,焊缝附近母材的温度来不及上升,使得焊缝起始处存在较大的等效应力,而在远离起始部位的母材未受到热源的直接加热,等效应力较小。热源随着焊接的进行向前移动,等效应力也逐渐向前蔓延扩散。焊接结束后(图10b),焊缝附近存在较大的残余应力,远离焊缝部位的应力较小,焊接起始处焊缝应力集中最为明显。

2.2.2 焊接速度和焊接电流对焊接应力场的影响

采用2.1.2的计算参数,模拟得到不同焊接速度下焊接结束时刻应力分布云图如图11所示。

图11 不同焊接速度下焊接结束时刻应力分布云图

由图11可见,当焊接速度从12cm/min(图11a)增大至14cm/min(图11b)再增至16cm/min(图11c),应力分布逐渐变得均匀,焊接结束时刻最大应力增幅约为8MPa,焊接起始处仍然是应力最为集中的区域。

采用2.1.3的计算参数,模拟得到不同焊接电流下焊接结束时刻应力分布云图如图12所示。

图12 不同焊接电流下焊接结束时刻应力分布云图

由图12可见,当焊接电流从120A(图12a)增大至140A(图12b)再增至160A(图12c),应力分布变化较小,最大、最小应力增幅分别约1MPa、0.2MPa,焊接起始处应力集中的区域几乎不变。

2.3 焊接变形模拟

2.3.1 焊接变形总体分布

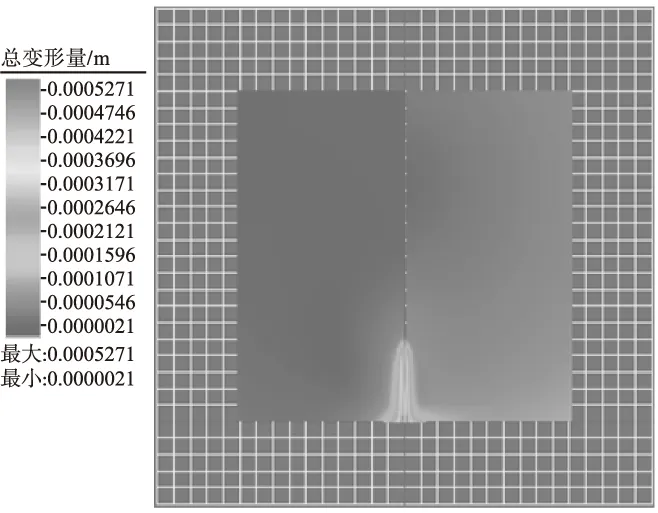

与其他碳钢材料相比,304不锈钢热膨胀系数较大,且导热性差,在焊接热源作用下,焊接接头易发生焊接变形。采用2.1.1的计算参数,模拟得到焊接变形分布区域如图13所示,由图中可明显看到焊接起始处焊接变形较大。

图13 焊接变形分布区域

焊接过程中C追踪点各方向上的焊接变形量如图14所示。

图14 焊接过程中C追踪点在各方向上的焊接变形量

由图14可见,追踪点C在x、y、z三个不同方向均发生了一定量的变形,x方向的焊接变形量约0.02mm,y方向的焊接变形量约0.15mm,z方向的变形量最大,约为0.3mm。

2.3.2 焊接速度对焊接变形的影响

采用2.1.2的计算参数,模拟得到不同焊接速度下C追踪点在焊接过程中不同方向的焊接变形量如图15所示。

由图15可见,焊接速度不同,焊接变形量也随之变化。当焊接速度从12cm/min(图15a)增大至14cm/min(图15b)再增至16cm/min(图15c),C追踪点在x、y方向的焊接变形量变化较小,在z方向的变形量变化最大,变形量减小,降幅约为0.33mm。

图15 不同焊接速度下C追踪点的焊接变形量

2.3.3 电流对焊接变形的影响

采用2.1.3的计算参数,模拟得到不同焊接电流下C追踪点在焊接过程中不同方向的焊接变形量如图16所示。

图16 不同焊接电流下C追踪点的焊接变形量

从图16可以看出,随着焊接电流增大,C追踪点在x和y方向上的变形量变化较小,在z方向的变形量变化最大,变形量增大,增幅为0.06mm。

3 结论

采用有限元方法对不锈钢熔丝TIG焊焊缝的温度场、应力场和变形进行数值模拟,结论如下:

(1)焊接速度、焊接电流是影响不锈钢熔丝TIG焊焊接温度场、焊接变形的重要因素。随着焊接速度增加,熔池最高温度下降,追踪点在z方向的变形量减小;随着焊接电流增加,焊缝升温速度加快,熔池最高温度升高,追踪点在z方向的变形量增大;

(2)焊缝附近存在较大的残余应力,远离焊缝部位应力较小,焊接起始处焊缝应力集中最为明显;

(3)焊接变形量在z方向最大,实际焊接中应注意采用合理的工艺减少z方向的焊接变形,在焊件满足基本要求的前提下,应尽量减小焊接电流、增大焊接速度,以减少变形及提高焊接效率。