多孔负极集流体的研究进展

2021-12-30任伊宾马玉豪冯丽娟

任伊宾,马玉豪,冯丽娟

(1.沈阳理工大学 材料科学与工程学院,沈阳110159;2.潍坊科技学院 化工与环境学院,山东 寿光262700)

锂离子电池是通过充放电过程中锂离子与电极材料的嵌入反应来实现电能和化学能自由转化的一种可充电池,其具有能量密度高、电压稳定、无记忆效应、寿命长、自放电少等特点[1-2],被大量应用于电子产品中。近年来电动汽车、储能、通信等领域的快速发展,对锂电池的能量密度、快速充电等性能提出了更高的要求[3-4]。锂电池的发展关键在于电极材料,目前锂电池正极材料在高能量密度方面的开发基本达到瓶颈,今后主要向安全稳定的方向发展,而开发高能量密度的负极材料成为近年来锂电池领域的研究热点之一。

金属基负极材料,如锂(理论比容量3860mA·h/g)[5-6]、锡(理论比容量994mA·h/g)[7]、锑(理论比容量660mA·h/g)[8]等被认为是高能量密度电池负极材料的发展方向。但在高能量密度电池应用中金属锂与其它金属负极材料仍存在锂枝晶生长、短路和界面反应等问题,从而造成循环性能差、安全风险高等不良后果[9]。诸多研究均验证了电极电流密度是影响电池充放电过程中锂枝晶形成和生长的关键因素[10-13],低电极电流密度会抑制锂枝晶的形核,并延缓其生长速率[14]。采用高比表面积的多孔集流体[15-17]可以有效降低局部电流密度,抑制锂枝晶的形成,同时为锂枝晶提供足够的扩展空间,因此制备高性能的多孔集流体材料是促进锂电池快速发展的途径之一。本文综述多孔集流体的制备工艺及其对电池性能影响的研究现状,并对集流体的未来发展趋势进行展望。

1 多孔集流体制备

目前关于多孔集流体的制备及相关研究较多,多孔集流体的制备方法主要包括粉末烧结法[18-20]、脱合金法[21-24]、氢气模板法[25-30]等。

1.1 粉末烧结法制备三维多孔集流体

粉末烧结法是制备多孔材料的主要方法之一。该方法制备的多孔材料具有孔隙分布窄、孔径均匀、力学性能好等优点。

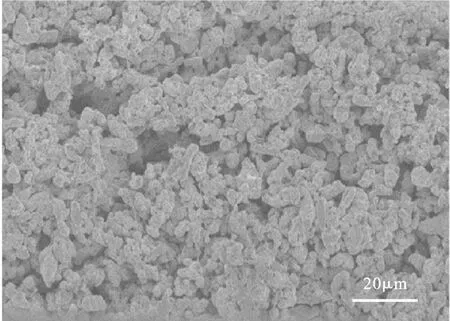

陈剑宇[18]采用高温还原烧结得到的铜集流体具有3D分级孔结构,如图1所示。由图1可以看出,孔径范围为0.1~5μm,具有较大的孔容和比表面积;相比于普通二维铜箔,其具有良好的浸润性、优良的导电性,可望满足金属锂负极的稳定化要求。通过对金属锂沉积和溶解的研究,认为具有过大孔径的3D泡沫铜不适合作为锂负极的集流体,相比之下,孔径小于5μm的3D铜集流体作为金属锂负极载体,可以有效地提高锂的沉积和溶解效率。

图1 烧结法制备的多孔集流体孔结构

杨欢等[19]以Cu6Sn5合金粉和铜粉为原料,通过机械合金化、粉末冶金及选择性氧化还原等工艺过程制备了三维多孔Cu@SnO2复合电极,孔径范围在0.2~5μm;研究了升温速率、铜粉含量和烧结温度对多孔结构的影响;结果表明,最佳升温速率为10℃/min,铜粉质量分数为60%时复合电极三维连续结构优异、孔隙结构均匀,并且活性物质负载量较高,烧结温度为600℃时3DP-Cu@SnO2复合电极形成稳定的三维连续多孔结构,且Cu-SnO2三维团簇结构完整。

王宜霄[20]以粒径为1μm的铜粉和粘结剂及溶剂为原料,采用非溶剂致相分离法制备出具有多孔结构的三维双连通多孔铜平板膜前驱体,通过固相烧结去除粘结剂后得到孔径尺寸在2~4μm的三维双连通多孔铜集流体;确定了三维多孔铜平板膜制备的最佳厚度为250μm,最佳烧结氧化温度为600℃、还原温度为600℃。

粉末烧结法虽然能制备出孔径均匀、力学性能好的多孔集流体,但对粉末粒度和烧结温度较难控制,很难实现大批量的生产。

1.2 脱合金法制备多孔集流体

脱合金法制备多孔集流体主要分为两种:一种是化学脱合金,根据合金中金属的电极电位差,采用化学试剂指向性地脱除电极电位较低的一种,使材料出现多孔样貌;另一种是物理脱合金,由于金属在不同温度下的饱和蒸汽压不同,合金材料在高温且较低真空环境中,蒸汽压较高的金属在表面升华,在浓度差的作用下,合金材料内部蒸汽压较高的金属成分向合金材料表面扩散而升华,由此在材料内部及表面形成连通的孔隙,得到多孔结构材料[21-22]。

党扬扬[23]将黄铜(Cu0.62Zn0.38)放置在H2SO4(浓度为120g/L)和ZnSO4(浓度为90g/L)的混合溶液中,形成铜锌原电池,经过15h的充分反应,得到孔径大小在2μm以下,且具有稳定结构的多孔铜箔;相比于平板铜箔,多孔铜箔为锂的沉积提供了更多的空间,其丰富的比表面积使得电流密度降低,锂在其表面沉积更加均匀,有效提高锂金属电池容量的可逆性和循环稳定性。

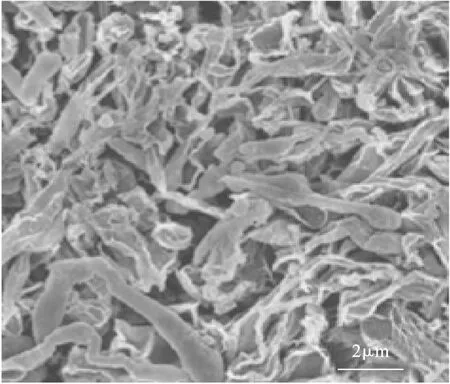

Yun Q B等[24]将黄铜(Cu0.64Zn0.36)放置在HCl和NH4Cl混合溶液中充分反应,并通过控制脱合金时间,得到孔径为0.2~2μm、分布均匀的多孔铜箔,其微观结构如图2所示。

图2 化学脱合金法制备的多孔集流体孔结构

由图2可见,材料为中空多孔结构,极大增加其内表面积,使得电极电流密度降低,抑制锂枝晶生长,缓解循环过程中锂金属体积的巨大变化。实验确定了最佳脱合金时间为12h,得到的多孔铜箔能有效限制锂枝晶的生长和促进锂金属的均匀沉积。研究表明,具有100~400μm孔径的泡沫铜的库仑效率远低于化学脱合金制备的多孔集流体。

赵恒[31]以黄铜(H62)为原料,利用电化学脱合金法制备出孔径分布均匀、结构紧凑、形貌均一的多孔铜。研究表明,恒电流制备多孔铜时,电流控制在50mA时孔径更加均匀、结构更加紧凑;恒电压制备多孔铜时,电压在0.6V腐蚀12.5h可获得结构紧凑、孔径为1~3μm的多孔铜;在不同浓度HCl溶液中采用线性扫描循环伏安法制备多孔铜,最佳盐酸溶液浓度为0.125mol/L,扫描电压区间为-1~0.2V,扫描速度为1mV/s,循环35次。进一步在制备的多孔铜表面镀银,提高其亲锂性;通过石墨烯沉积提高其能量密度;通过表面绝缘聚合物聚氧化乙烯(PEO)沉积阻止锂在多孔集流体表面沉积,促进锂在多孔箔内部沉积,提升电池的性能。

Zhang D等[32]以工业黄铜箔浸入HCl溶液中,在不同处理时间下制备三维多孔铜集流体;通过密度泛函理论计算锂在铜锌合金表面的吸附能,结果表明,随着锌含量的增加,铜锌合金表面所需的吸附能减少,从而确定锌的亲锂特性;同时在平板铜箔和多孔铜箔上沉积锂,相同时间内多孔铜箔表面锂沉积更薄,表明多孔结构可为锂提供足够的沉积空间;实验研究确定经化学处理2h的3D集流体性能最佳。

Liu H等[33]在氩气炉中制备出前驱体合金(Cu30Zn70),将其切割成片状,放入450℃连续高真空环境下(真空度10Pa)3h,经无水乙醇清洗后,在H2/Ar混合气体中,400℃下还原10h,得到孔径在0.5~3.5μm的多孔铜集流体。该物理脱合金法制备的多孔集流体孔结构如图3所示。

图3 物理脱合金法制备的多孔集流体孔结构

由图3可见,孔尺寸均一、分布均匀,且韧带上分布着约200nm的孔洞,极大地增加集流体的比表面积,降低局部电流密度,延长电池的寿命。

An Y L等[34]以厚度为20μm的商用黄铜(Cu75Zn25)为原料,在低于10Pa的真空条件、温度400~900℃、不同脱合金时间下制备多孔铜箔。结果表明,锌原子的升华与真空热处理的温度相关,在400℃下只有少量的锌脱除,温度达到500℃可得到纯多孔铜,但600℃时因温度过高导致脱除合金的孔洞熔融闭合,孔径减小。通过改变温度和时间调节多孔结构,制备三维多孔集流体,有效缓解锂金属阳极在循环过程中体积的急剧变化,形成更稳定的固体电解质界面层和电极结构。

Zhang W Y等[35]用锡、锌和铝的粉末浆料涂覆在厚度为9μm的铜箔上,得到厚度为35μm的箔片,分别在180℃、300℃、500℃处理10h;由于不同金属的扩散速率不同产生柯肯达尔效应,经过长时间扩散,在铜箔表面和内部形成相互连接的多孔结构,孔径为0.1~2μm;用酸去除剩余浆料,制备得到Li@3D铜电极。研究表明,不同尺寸的孔洞接头为锂金属形核提供了形核点位,有效减缓了锂枝晶的生长。

尽管脱合金法制备的多孔铜箔在形状、大小等方面有很好的效果,但该制备方法工艺复杂且孔的尺寸不可控,孔结构也相对单一。

1.3 氢气模板法制备多孔集流体

金属在电化学沉积过程中,阴极会有细小的氢气泡析出,将其作为动态模板,氢气泡在金属表面聚集形成气孔,金属离子只能在气泡模板间的空隙中沉积,因此产生多孔结构[25]。利用该原理制备多孔金属的方法称为氢气模板法。

文献[26-27]中利用氢气动态模板法制备多孔铜箔,经热处理稳定其结构,以多孔铜为基体,电沉积制备出Cu6Sn5合金负极;研究表明,多孔结构明显缓解Cu6Sn5合金在使用过程中的体积变化,循环性能得到改善;进一步在多孔铜上电沉积锡钴合金,得到CoSn3合金电极,相比于普通铜箔,锡钴合金在多孔铜上的结构更加稳定,充放电容量得到较大提升。

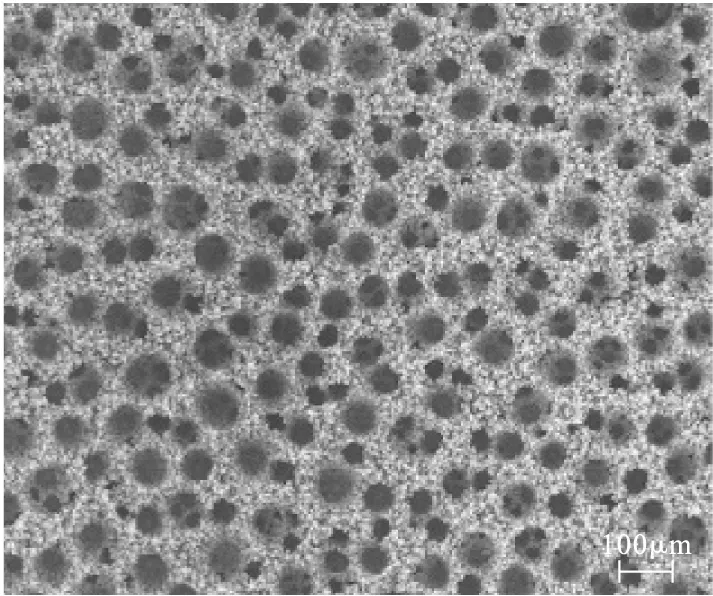

谭凯[28]利用氢气动态模板法,通过控制电沉积时间、电流密度和电解液浓度、添加剂种类等制备了孔径在10~80μm范围内可调、厚度在20~100μm范围内可控的多孔铜,其孔结构如图4所示。由图4可见,孔尺寸均一,分布均匀,孔隙率较高。其研究表明,相较于电沉积金属锡,化学镀锡能使颗粒细化,充分利用多孔集流体的内部空间,达到更高的循环性能,缓冲锡在使用过程中的体积变化。

图4 氢气模板法制备的多孔集流体孔结构

崔程[29]通过控制变量法得到电沉积液中H2SO4浓度、CuSO4浓度和电流密度等因素及添加Br-和聚乙二醇(PEG)对三维多孔铜箔孔径与厚度的影响规律,确定了最佳制备工艺;研究表明,随着CuSO4浓度增加,多孔铜箔的孔径尺寸也会随之增加,沉积层厚度随之增厚;电流密度变大,对多孔铜箔孔径尺寸影响不大,但会增加沉积层厚度;沉积时间增加,孔径增大,沉积层厚度增加。

Qiu H L等[30]通过优化电镀液的浓度、电镀时间和表面活性剂的添加量制备多孔集流体,其孔径大小为24~80μm,平均厚度为95μm;相比普通铜箔,多孔铜箔更有利于金属锂的均匀沉积,抑制锂枝晶的生长,提高电池循环稳定性。

氢气模板法虽然可通过控制工艺参数及添加剂调整孔径尺寸和厚度,但由于制备时电流密度较大,材料的机械性能较差,需要进一步热处理来稳定其结构。

2 多孔集流体对锂电池性能的影响

2.1 提升电池的电化学性能

相比于传统商用的电解铜箔,多孔集流体具有超高比表面积和多孔结构等特点,诸多研究表明该结构可以明显提升电池的能量密度及倍率等性能,并且大大减小电池极化,延长其循环寿命。

陈剑宇[18]采用高温还原烧结法得到3D-Cu集流体,相比于2D-Cu集流体,其拥有更小的过电势,使电流分布更加均匀,同时可提供丰富的形核点位,有利于锂金属沉积;在倍率性能测试中,采用3D-Cu集流体的全电池在2.0C和3.0C倍率下的放电比容量分别为141mA·h/g和133mA·h/g;采用2D-Cu集流体的全电池在2.0C和3.0C倍率下的放电比容量仅为40mA·h/g和16mA·h/g;在5.0C和10.0C高倍率下,使用3D-Cu集流体的电池比容量仍可达到118mA·h/g和90mA·h/g的放电比容量,而应用2D-Cu集流体电池的放电比容量则趋近于0。研究表明多孔集流体在高电流密度下能提高电池的稳定性和电化学性能。

杨欢等[19]采用粉末冶金及选择性氧化还原工艺制备三维多孔Cu@SnO2复合电极,其中3DP-Cu@SnO2电极在电流密度为100mA/g时测得比容量为715mA·h/g,循环50次后仍保持60.7%的比容量,并且在600mA/g大电流密度下,仍有76%比容量保持率;具有二级孔结构的3 DHP-Cu@SnO2电极电流密度为100mA/g时测得比容量为1063.8mA·h/g,循环60次后仍保持77.4%的比容量,并且在800mA/g大电流密度下,仍有60%比容量保持率。

党扬扬[23]采用脱合金法制备出具有较高机械强度的多孔Cu/Li电极,相比于Cu/Li电极,其具有更高的初始库仑效率,在一定程度上提升容量的可逆性。在电流密度为0.5mA/cm2时,多孔Cu/Li电极在循环210次的库仑效率仍为96%,循环240次后才缓慢下降到90%;而Cu/Li电极循环90次的库仑效率保持在95%以上,循环150次后下降到80%以下。研究证明多孔Cu/Li电极具有更高的循环稳定性。

Yun Q B等[24]采用化学脱合金法制备具有三维连通孔结构的铜集流体,相比于2D-Cu循环300次后容量保持率仅为58.2%,3D-Cu的容量保持率为89.7%,3D-Cu在锂沉积量为1mA·h/cm2、电流密度为0.5mA/cm2条件下,循环250次的库仑效率仍保持在97%以上,寿命长达1000h,同样条件下2D-Cu仅循环100次后库仑效率即开始不稳定,循环210次的库仑效率下降到90%以下;当电流密度为1mA/cm2时,3D-Cu循环140次的库仑效率仍保持在97%以上,同样条件下,2D-Cu循环140次后的库仑效率下降到85%以下;3D-Cu的循环稳定性明显优于2D-Cu。

赵恒[31]利用电化学脱合金法通过控制电流、电压大小和HCl浓度等制备出孔径均匀、结构紧凑、强度优良的Li@3DCu复合电极,相比于Li@2DCu负极在使用过程中体积膨胀过大的情况,Li@3D Cu复合电极拥有更优良的循环性能和倍率性能,其对称电池能稳定使用400h。在Li@Cu‖LiFePO4全电池测试中,在1C下循环350次,Li@3DCu‖LiFePO4的比容量为127.5mA·h/g,Li@2DCu‖LiFePO4的容量密度为119.9mA·h/g;当倍率达到20C时,Li@3DCu‖LiFePO4的比容量为70mA·h/g,而Li@2DCu‖LiFePO4的比容量仅为15mA·h/g;多孔集流体倍率性能更好。

An Y L等[34]利用真空物理脱合金法制备出多孔铜集流体,在锂沉积量为0.26mA·h/cm2、电流密度0.52mA/cm2下,2D和3D铜集流体的初始库仑效率分别为80%和81%,3D铜集流体的多孔结构并不影响初始的可逆容量,且3D铜集流体的库仑效率具有良好的稳定性,在120次循环中保持稳定,而2D铜集流体循环30次后变得不稳定,循环60次后平均库仑效率变得很低。

Zhang W Y等[35]采用真空脱合金法制备多孔铜集流体,其电极面积增加,电流密度大大减小,使得金属锂与电解液之间的副反应受到抑制,循环400次后,多孔集流体电池的容量仍能保持60%,库仑效率明显提升,寿命可达2000h。

Fan X Y等[26]利用氢气动态模板法制备多孔铜箔,在其上电沉积锡钴合金,制备出CoSn3合金负极,多孔铜集流体上的锡钴合金负极比普通铜箔上的锡钴合金负极具有更大的容量和稳定的循环性能,应用多孔集流体的CoSn3合金负极首次放电和充电容量分别为726mA·h/g和563mA·h/g,循环50次后容量仍能保持71%,为同条件下普通铜箔的3倍以上。

不同多孔铜集流体的电化学性能如表1所示。由表中数据可见,多孔集流体利用其多孔结构,容纳负极材料,极大地丰富了电极的比表面积,有效降低局部电流密度,调节电场分布。相比于平板集流体,其可保持容量的可逆性,提高库仑效率和循环性能的稳定性,特别是在高倍率下循环,也可使电池拥有较高的可逆容量和稳定的库仑效率。

表1 不同多孔铜集流体的电化学性能

2.2 缓解电池负极材料的粉化

锂离子电池使用时,负极材料在嵌入锂离子过程中发生相变,不同相同时存在产生内应力,内部应力周期性变化引发的应变可使材料内部压力变化,引起负极结构破坏[36]或导致电极材料粉化[37-38],造成电池性能快速下降。

陈剑宇[18]采用高温还原烧结得到3D多孔铜集流体,相比于2D铜集流体,其通过调整粒子间距以容纳更多的锂,缓冲其在充放电过程中引起的体积膨胀,保持结构稳定性,应力得到有效释放。文献[39-42]研究了Ni3Sn2负极材料在多孔镍上的应变力,对比平板集流体,多孔集流体在保证电池容量和循环稳定性的同时,明显降低电极的应变力。文献[26-27]中制备得到的多孔集流体有效抑制了金属基负极(Cu6Sn5、CoSn3)材料的体积膨胀,其多孔结构为体积膨胀提供足够的空间,释放内应力,防止金属基材料的粉化。文献[24]的研究表明,在普通铜箔和多孔铜箔上沉积锂,当锂化容量达到2mA·h/cm3时,普通集流体膨胀率为330%,而多孔集流体膨胀率仅为153%,且普通集流体锂金属表面更加粗糙。

多孔集流体相比于传统集流体,其多孔的结构不仅能够容纳更多的活性材料,并且能够在活性材料嵌锂过程中有效释放应力,缓解活性材料的体积膨胀效应,很大程度上缓解电池运行过程中电极材料粉化。

2.3 提高电池的安全性

多孔集流体的多孔结构为负极材料在其上沉积提供空间,并且由于电流密度的减小,有效抑制锂金属电池中锂枝晶的生成,大大降低电池使用过程中由于锂枝晶急剧生长而刺透隔膜,与电池正极相接,导致电池短路而引起事故的风险[11-13]。

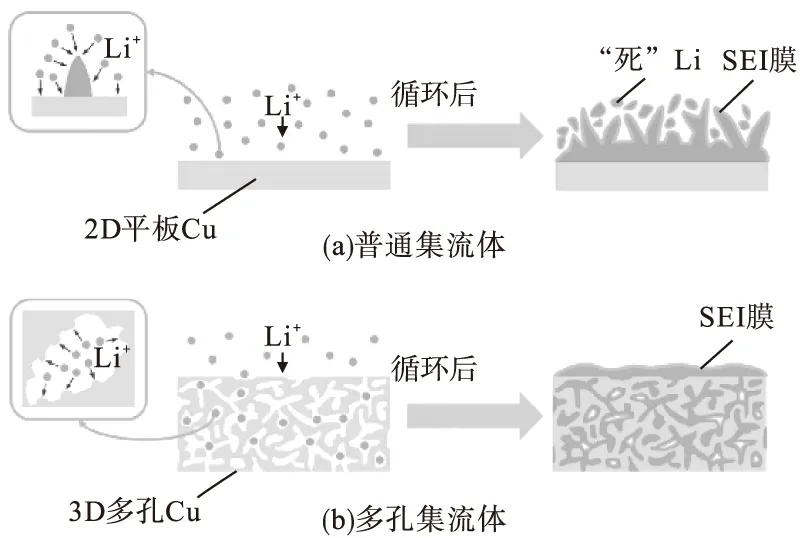

普通集流体和多孔集流体的锂枝晶生长示意图如图5所示。图5a表示锂枝晶在普通集流体表面形核长大并刺破固体电解质界面(Solid Electrolyte Interphase,SEI)层的过程;图5b表示锂枝晶在多孔集流体内部的形核过程,可见集流体表面形成稳定的SEI膜。

图5 不同集流体中锂枝晶形核生长示意图

党扬扬[23]采用化学脱合金法制备出具有独立结构的多孔Cu/Li电极;Cu/Li电极经长时间使用后表面存在大量树枝状锂和苔藓状锂,导致表面结构松散,且表面有不均匀的锂枝晶;多孔Cu/Li电极表面更为光滑,内部大量中空的孔洞被锂填充,促进锂的均匀沉积和抑制锂枝晶的生长。

文献[33-34]采用化学脱合金法制备出具有较高机械强度的多孔铜集流体,其表面和内部的凸起为锂提供形核点位,有效降低成核过电势,同时中空的多孔骨架为锂枝晶的生长提供了空间,并且一定程度上抑制锂枝晶的生成,提升电池的循环稳定性。

多孔集流体因其结构特点,使电极表面形成稳定的SEI膜,确保电池使用的稳定和安全。

3 多孔集流体的发展趋势与展望

多孔集流体在提升锂离子电池的高能量密度和循环性能等方面展现了相当大的优势。尽管多孔集流体能够有效地降低极片上的局部电流密度,抑制锂枝晶的生成,但由于材料无亲锂特性,孔内存在过高的形核电位,导致金属锂大多沉积在多孔集流体表面,其内部巨大的中空结构没有利用。因此,可以利用亲锂材料(如Au,ZnO和MnO2等)或者薄膜对多孔基体进行修饰,实现锂的均匀成核生长。另外,还可以利用多孔集流体中残留的亲锂合金元素来诱导锂均匀沉积并稳定锂枝晶的生长,在制备多孔铜箔过程中将亲锂点位留在孔内,提高孔洞的利用率。总之,从不同的角度提出新方法去研究和开发多孔集流体材料,通过更高效、环保、安全的方式制备更轻、更薄、导电性更好的多孔集流体,对提升锂离子电池的综合性能有重要意义,有效促进高性能锂电池的应用。