线束生产现状及智能制造发展趋势研究

2021-12-30王亮

王亮

(季华科技有限公司,广东佛山 528000)

0 引言

线束是汽车必不可少的零部件之一,承担着传输电力和电信号的作用,可谓是汽车的中枢神经系统。线束主要由导线、端子、连接器、防水塞、号码管等零件装配而成,一台整车的线束总长可达到5 000 m。近年来随着新能源汽车的逐步上市普及和无人驾驶技术的市场化推广应用,汽车行业正处于一场前所未有的电动化、智能化、网联化产业革命当中。而相应地,汽车上所用到的传感器、控制器越来越多,汽车线束也变得越来越复杂,其重要性也比以往更加突出。据线束中国整理的数据,2018年中国汽车线束的市场规模约为818.9亿元,且中国已经连续4年成为全球最大的新能源汽车生产大国。但是国内线束生产企业多达上千家,行业分散,且技术水平参差不齐,属于典型的劳动密集型行业,竞争比较激烈。

文中分析了线束标准化、轻量化及集成化发展趋势,并提出了线束生产环节智能制造的三大方向。

1 线束生产现状

1.1 原材料型号繁多

整车线束涉及的原材料种类并不多,但是原材料本身如导线型号(颜色、线径不同)、端子型号、连接器型号繁多,组合方式各异,每家车企、每款车型的线束零件选型也不一样,标准化程度极低,而且车型的更新换代周期也比较短。

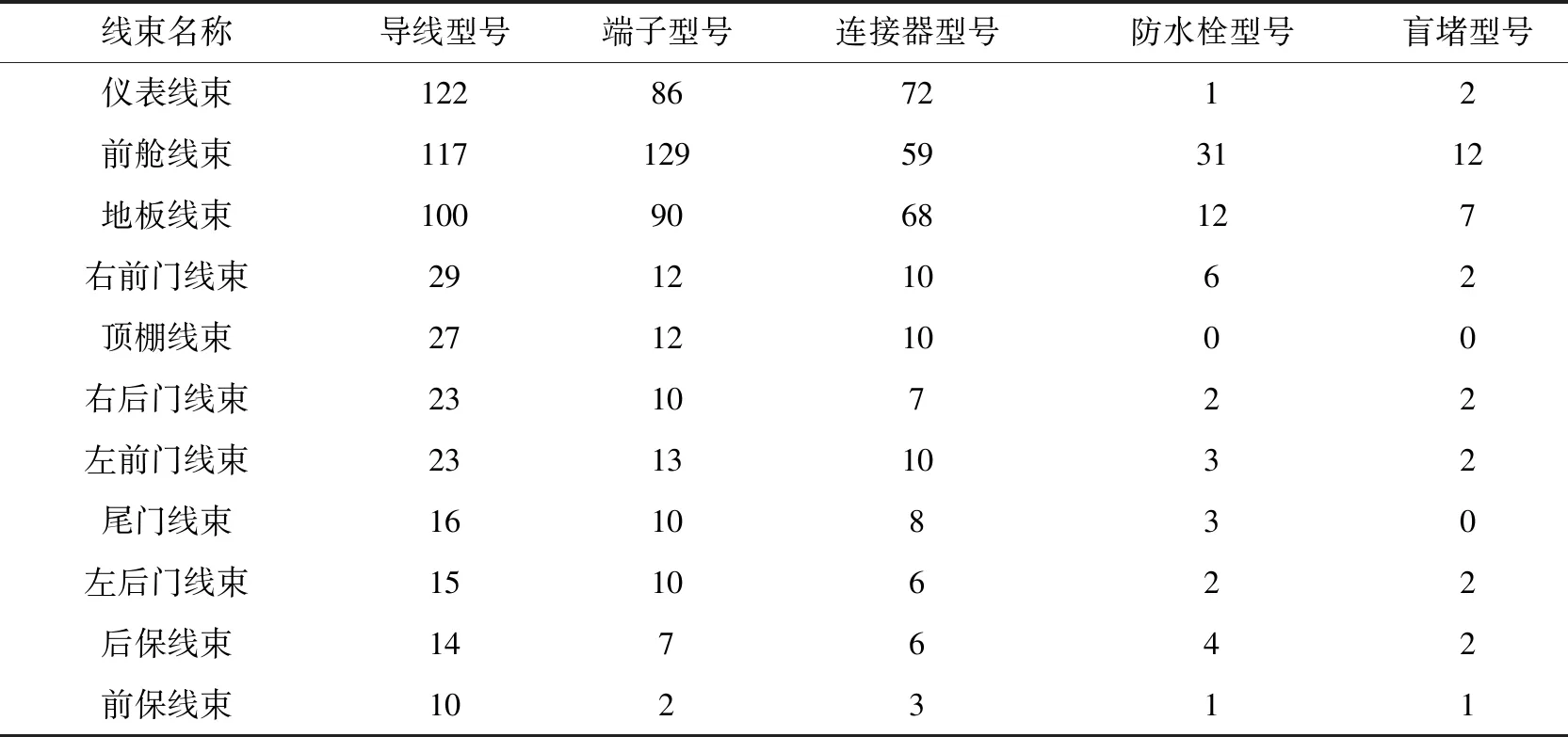

如表1所示,以某款乘用车为例,列出了仪表线束、前舱线束、地板线束、右前门线束等等11种线束的导线型号、端子型号、连接器型号、防水栓型号及盲堵型号的种类。其中三大主线束(仪表线束、前舱线束、地板线束)所用到的导线型号、端子型号均超过或接近百种。

表1 某款乘用车线束组成

1.2 劳动力密集

线束的生产可分为开线、预装、总装、检测4个环节。这4个环节是相互割裂的,在不同的车间区域由不同的生产线和不同的产线工人分别完成,属于单机孤岛式的生产方式。开线环节有相对比较成熟的单机自动化设备,可分别实现导线的裁切、剥皮、压端子、穿防水栓等工序,但后续的预装、总装、检测环节则基本靠人工来实现。

原材料种类繁多,线缆的柔性以及长度范围跨度大等因素导致了当前线束生产难以自动化、智能化,绝大部分环节只能靠人工来完成,导致企业的营业成本中直接人工占比明显高于其他行业。以同属于汽车零部件制造行业的几家上市企业作对比,如表2所示,汽车线束生产企业(沪光股份和永鼎股份)的直接人工占营业成本比例高达15%以上,而另外几家汽车零部件制造企业的直接人工占营业成本比例则在3%~9%之间。由此可见汽车线束生产的自动化、智能化提升还有较大的空间。

表2 几家上市公司直接人工占营业成本比例对比

1.3 信息化程度低

目前绝大部分线束生产企业主要还是依赖纸质数据来传递信息。由于上述的单机孤岛式生产方式,物料及半成品需要依赖人工在多个区域流转和储存,相关的生产信息也需要在多人多区域之间传递,这样协同效率不高,信息传递不畅,容易产生库存浪费、等待浪费、搬运浪费和管理浪费[1],使得生产波动大、物料损耗大、数据难追溯,最终导致生产效率低下、产品品质不高。

2 线束发展趋势

2.1 标准化设计

上文提及的线束原材料如导线、端子、连接器型号繁多,一方面是车企考虑安装、维修的便利;另一方面则是因为目前线束制造主要依赖人工,而人需要依赖颜色、线径、形状等特征快速地分辨出所需使用的不同物料,以提高生产效率。而随着自动化设备的导入,机器是不需要依赖表面或形状特征来识别物料的,同一个系列的所有车型甚至同一家车企相同品牌下的所有车系均可尽可能减少导线、端子、连接器等物料的品种,以降低线束生产的复杂性。例如,广汽集团通过平台化和标准化设计,公司的连接器数量由312类减少至208类,平台化率达到67%[2]。线束标准化设计的趋势降低了线束智能制造的难度。

2.2 轻量化设计

整车线束从功能上大致分为3种,分别为信号线、供电线和搭铁线,线束占整车质量的5%左右,线径则一般为0.35 mm2或以上。轻量化意味着行驶里程的增加,每减少5 kg的质量可增加1 km行驶里程,因此各品牌车企正在推广使用更小线径的导线或更小的接插件,如采用0.13 mm2或0.08 mm2的合金导线,同步配套采用更小型化的端子。目前在宝马、奔驰、大众、通用等品牌主机厂均有不同程度的使用[3]。另外,为了进一步减少质量,对于相同电力或信号的传递可以采用结合线的方式,以减少导线的使用量。所谓结合线,是指导线端部通过压接或焊接的方式实现一分二或一分多。如表3所示,以某款乘用车型为例,部分线束中的结合线占比甚至高达70%以上。导线线径变小、端子小型化或结合线的增加使得加工精度、制造过程的复杂程度都提高了,因此线束轻量化设计的趋势提高了线束智能制造的难度。

表3 某款乘用车整车线束中结合线的使用情况

2.3 集成化设计

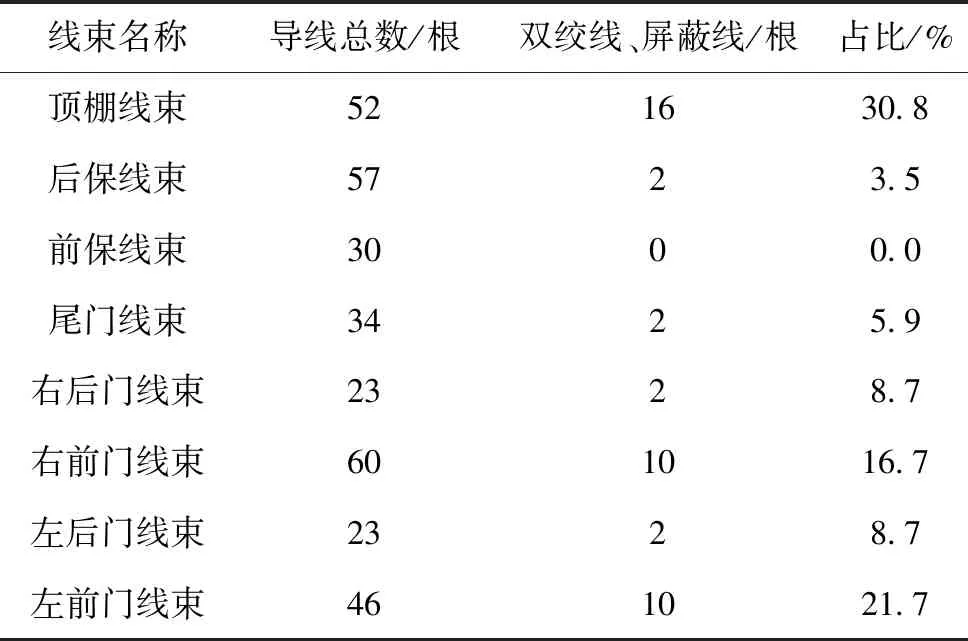

在可预期的未来,汽车的智能化会不断提升。所谓集成化设计是指通过电器件的集成,将控制器区域化,控制器与控制器之间、控制器与汽车中央计算机之间通过总线通信的方式来传递信息。通过增加控制器的数量可以大幅降低导线的用量,以特斯拉Model Y车型为例,采用区域控制器的方案,其整车导线总长度只有2 400 m,相比传统车型,导线用量降低1/2。随着越来越多的电气设备安装到汽车之中,抗外界干扰的能力要求也越来越高,这必将导致双绞线或屏蔽线的使用会越来越多。表4为某款传统乘用车整车线束中双绞线、屏蔽线的使用情况。无论是双绞线还是屏蔽线,均属于多芯线缆,涉及二次剥皮的过程,其加工和装配难度较大。因此,集成化设计的趋势虽然减少了导线的用量,但提高了线束智能制造的难度。

表4 某款乘用车整车线束中双绞线、屏蔽线的使用情况

3 线束智能制造发展趋势

3.1 纵向一体化生产

由于单机孤岛式生产存在物料损耗大、生产效率低、品质管控难等缺陷,因此实现线束从导线下料、裁切、剥皮、穿防水塞、压端子到插植、电测试、包扎等工艺的一体化连续性生产便成为线束智能制造的发展趋势之一。相关企业在此方向正在进行相应的研发,并向市场推出了相应的设备,如Komax公司的Omega 740/750机台。该设备实现了从开线、端子压接到插植的一体化连续性生产,也实现了连接器的自动上料、导线剥皮质量检测和端子压接缺陷检测,并通过线缆末端存储的方式解决了导线按序插入连接器存在交叉干涉的问题,其技术参数如表5所示。当前此类设备的局限性在于单次摆放连接器的数量非常有限,仅能满足部分小线束的分支预装,且后续仍然需要依靠人工来实现整个线束的总装。通过机械手完成导线在工装板上的布线、插植等动作,是可以实现导线加工、预装、总装一体化生产的,也是当前的技术研究方向之一,且若能同时实施双绞线/屏蔽线、结合线的加工,则汽车线束的智能制造水平将得到大幅提升,带来的是生产效率和产品品质的大幅提高。

表5 Komax Omega 740/750技术参数

3.2 横向一体化互联

另一个解决单机孤岛式生产的方式是通过加工设备间的互联实现生产信息的共享和加工指令的统一协调,从而提高设备的稼动率。线束规模化生产需要大量单机设备,以昆山沪光为例,该公司拥有194台全/半自动压接机、23台剥皮机、12台切剥机、36台绞线机、46台超声波焊接机、251台检测设备等[4]。这些设备相互独立,彼此间不关联。尽管MES系统可以进行生产任务的调度管控,但是最终每项生产任务落实到具体的设备、每台设备当前的工作状态均需要人工进行统计和维护,存在信息传递的时间差、状态信息的滞后等问题。目前部分线束加工设备制造商预留了设备的数字化接口,可以将生产参数、实时生产量、异常信息等通过通信方式传递给车间的信息化管理系统,问题在于一家线束企业使用的设备品牌较多,各家的通信标准不统一且较为封闭。若能实施车间智能化改造,电子化集中管控所有设备的运行状态,实现生产任务的实时调度,并对设备进行预测性维护,则可以大幅提高设备的使用效率,同时减少相应的现场管理人员。

3.3 物料自动化储运

线束生产涉及的物料种类非常多,随着线束企业业务量的增加,如果单纯依靠人工的话,从仓库查找并提取原材料或半成品的效率非常低下,造成生产现场停工等料的现象频繁发生。可采用仓储信息化系统、物料自动化输送系统,再辅以立体仓库提升空间利用率、AGV小车配送物料,从而实现现场一键叫料、实时自动送料。在可预期的未来,这种自动化储运系统将是线束企业智能制造升级优先推行的技术方案。

4 结束语

随着人力成本的不断上升和下游主机厂的利润空间压缩,线束企业要提高竞争力,自动化、智能化升级迫在眉睫。文中提出了纵向一体化生产、横向一体化互联、物料自动化储运三大智能制造升级的方向,希望能为线束行业发展提供一些有益的探索。这需要全行业上下游产业链之间的协同,尤其是线束的标准化设计还有很大的提升空间,需要主机厂从设计源头进行优化。当然线束智能制造还有很多的课题和细节值得深入研究。