大型工业项目给排水专业的绿色化和智能化设计

2021-12-29王伟杰

王伟杰

(机械工业第六设计研究院有限公司 工业与智能中心,河南 郑州 450007)

宝鸡市某公司是目前中国石油天然气集团公司所属的国内规模较大、制造能力较强的石油钻采装备研发制造企业,同时也是全球最大的陆地石油钻机和泥浆泵研发制造商,全球主要的钻井装备供应商之一,产品享誉海内外。2008年,公司开始“退城进园”的整体搬迁工作。其新厂区一期占地1 350亩,建筑面积33万平方米,大型生产车间8座。在项目前期,设计者与甲方进行多次沟通并达成一致意见,拟在项目设计中体现绿色(节能、环保)化理念[1]。为此,给排水专业(设计者)在方案阶段就制定了包括全厂区厂房屋面雨水收集回用系统,全厂区生产废水、生活污水集中收集、处理及中水供应系统,锻造车间炉窑烟气余热利用系统的整套设计内容。

1 屋面雨水收集回用系统设计

根据资料,宝鸡市全年降雨量为679 mm,全厂一期8座大型生产厂房的建筑屋面总面积约为20万平方米,硬化道路面积为12.2万平方米。在进行方案论证时,对是否收集厂区道路的路面雨水进行了多次研讨。在研讨方案中,一是收集厂房屋面雨水及道路路面雨水,此方案能增大雨水的收集面积和收集量,提高系统的经济性,但因道路路面的污染物较多,初期雨水水质较差,会增大后期雨水暂存、处理系统的难度;二是只收集屋面雨水,其水质较好,化学需氧量(Chemical Oxygen Demand,COD)为 30~60 mg/L,水中悬浮物(Suspended Solids,SS)为20~40 mg/L,且水质稳定,后续处理工艺简单,能大大降低雨水处理设备的日常管理、维护工作及费用。鉴于厂区设有污废水收集、处理的中水供应系统,且厂区内生产厂房多为压型钢板屋面,对雨水不会造成二次污染,最终确定只收集大型生产厂房的屋面雨水。

在厂区内沿道路敷设地面雨水直排管网系统和屋面雨水回用收集管网系统[2],分别用于收集地面雨水和屋面雨水。为方便屋面雨水收集考虑,所有厂房屋面均应采用虹吸压力流排水系统排水。屋面雨水经管网收集后汇至雨水回收利用站房的调节池内,多余的雨水经溢流装置排入厂区路面雨水直排管网。整个屋面雨水收集、处理、回用的大致流程为:屋面雨水→厂区屋面雨水收集管网→雨水调节池→处理装置→消毒→回用清水池→加压供水设备→厂区中水供水管网→冲洗卫生间、浇洒道路和绿化用水。

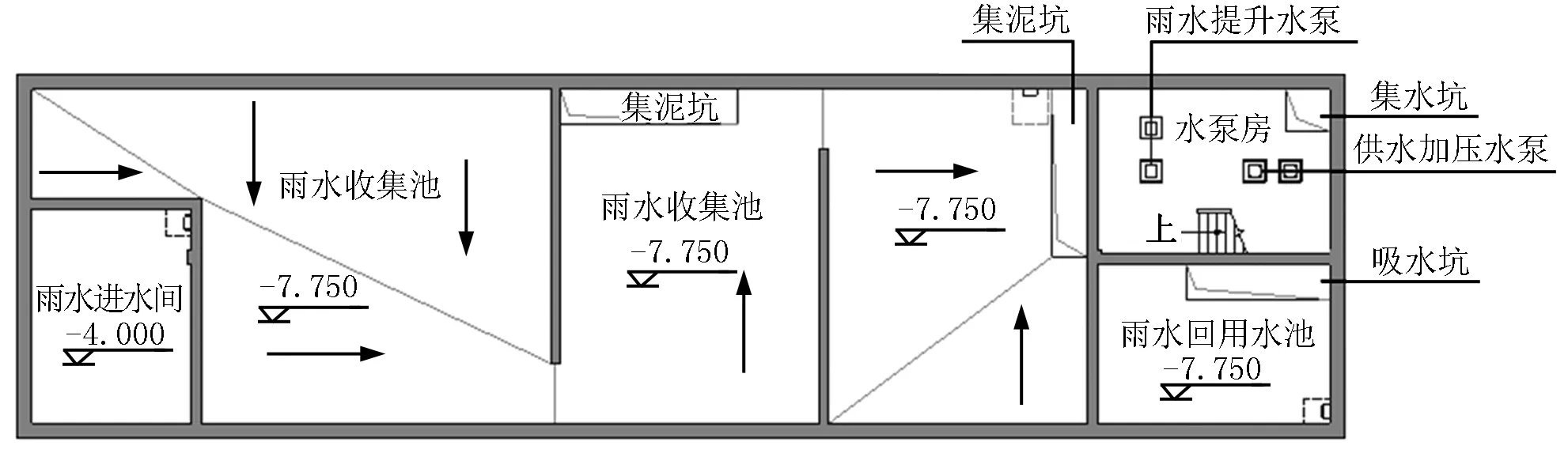

雨水调节池容积约为1 000 m3,雨水回收利用站房的处理能力为:650 m3/d,40 m3/h。雨水处理设备能根据雨水调节池、回用清水池内的液位,按照设定的控制参数自动运行。其控制模块通过采集和分析雨水调节池内的水位、水温、水质等基础数据,能自动控制雨水处理装置的运行状态,确保处理装置始终处于最佳运行模式,并且会实时地将设备的运行参数显示在中控台上。加压供水设备能将供水管网控制点的压力值反馈至加压设备的控制模块,通过调节水泵的转速,达到调节管网内水压的目的,实现全自动运行。雨水收集站地下一层的布置如图1所示。

图1 雨水收集站地下一层的布置

对于雨水收集系统,通常需设置初期雨水弃流装置[3],即以降雨历时或降雨量为控制参数,对初期污染物浓度高的雨水予以弃流,将弃流雨水排入厂区雨水直排管网。弃流装置分主动弃流型设施和机械弃流型设施。经弃流设施收集的初期雨水由潜水泵提升后排入雨水直排管网。这种弃流方式在单体建筑物或场地面积较小、雨水管道出口数较少时较容易实现,而本项目中有8座大型屋面厂房,每座厂房的雨水排出口多达20个,无论采用哪种弃流设施,都会对厂区内埋地管线布置产生较大影响,且日常维护工作量很大。为此,本项目只收集水质较好的屋面雨水,不进行初期雨水弃流。虽然这部分雨水会对后期处理有一定影响,但能大大减少系统的日常维护量。在雨水处理工艺设备选择时,应考虑不进行初期雨水弃流的影响,进行有效的弥补。

2 生产废水、生活污水收集系统设计

本项目拟在全厂内敷设生产废水排水管网、生活污水排水管网,分别收集生产废水、生活污水,经重力流汇至中水处理站。这部分水的水质较差,水量相对稳定,可与屋面雨水形成互补[4]。全厂排入中水处理站的生产废水、生活污水的日最高排水量约为760 m3,中水产水量按进水量的95%计,约为720 m3/d。中水处理站选用污、废水处理设备一套,处理能力为 80.0 m3/h。经生化处理达到回用标准的中水,每天约有60 m3用于循环冷却水系统的补水,其余部分可作为全厂的卫生间冲厕用水、道路及绿地的浇洒用水。每年可节约自来水用量3万吨,具有很好的环保效益和经济效益。

平衡生产废水、生活污水与回用雨水处理量的具体措施包括:在保证生产废水、生活污水全收集、全处理的基础上,结合整个厂区的中水用量,调整回用雨水的处理量[5]。本项目拟依托控制模块(软件),采用智能控制方式,按污废水优先的原则进行污废水和回用雨水两种水资源来水的处理,并借助调节水池(硬件),实现整个回用水系统收集、处理、供应的智能化运行。

3 车间燃气炉窑的烟气废热利用系统设计

该厂锻造车间燃气炉窑的烟气温度高达700 ℃。本项目拟采用热管式余热收集装置收集热量,制取110 ℃热水(在管网内闭式循环),并以此热水为热源,采用板式换热器制取60 ℃生活用热水,储存在100 m3的地下热水池内,加压后作为全厂淋浴及冬季车间洗手用热水。同时,可以110 ℃热水为热源,经板式换热器制取95 ℃热水,并将热水储存在蓄热水池内,供涂装车间加热、烘干清洗设备使用。蓄热水池的设置用于平衡锻造车间炉窑产热与涂装车间用热在时间、热负荷上的不统一。余热水泵房的布置如图2 所示。

图2 余热水泵房的布置

在各车间敷设热水管网,冬季供应车间工人的洗手用热水,极大地提高了车间工人冬季洗手的舒适度。这对北方地区的生产车间很有必要。

整套余热制备、利用系统的运行,从锻造车间燃气炉窑的烟气废热收集,到余热站房内的换热、生产用热水蓄热、生活用热水的供热等,需要采集诸多的基础数据,包括烟气温度、各管路系统的供回水温度、循环流量、压力等,蓄热水池的水位、分层水温。余热制备、利用系统的中控台监控界面如图3所示。

图3 余热制备、利用系统的中控台监控界面

该中控台能通过软件模块控制取热、蓄热、供热系统的平衡运行,对整个系统实现智能化管控。这样,既能最大化利用废热、保证用热端负荷,又可节省运行成本。

4 其他方面的节能设计

本项目的木模车间设有室内消火栓系统、室内自喷淋系统,为全厂消防用水量最大单体,一次灭火用水可达1 700 m3;铸造车间设有大型电炉炼钢生产线,其6台电炉的冷却循环水量近800 m3/h,且电炉要求进水水温小于32 ℃,出水水温小于50 ℃。这两个车间仅一路之隔,具备将循环水池与消防水池合二为一的条件。本项目将二者合并后,既满足了木模车间的消防储水,又满足了铸造车间的冷却循环水系统需要。两个系统的泵房合建在节省工程造价和占地面积方面都很有意义。

5 结束语

结合每个大型工业项目的具体情况,给排水专业设计者可在设计中采用雨水收集回用系统、污废水集中收集处理及回用系统、余热利用系统等,同时可借助智能化手段来保证这些设施的高效运行。

当前,我国正大力推进“碳达峰、碳中和”行动,而作为高能耗大型工业项目的绿色化、智能化设计尚处在起步阶段,还有很多工作要做。工程设计单位应大力倡导绿色化设计和智能化设计,通过具体工程的设计及工程运维,及时、全面地总结工程设计和运维的经验,不断提高设计水平。