输送用平顶链的链板铰卷成形工艺改进与模具设计

2021-12-29张可飞

张可飞,邵 坚

(安徽黄山恒久链传动有限公司 技术中心, 安徽 绩溪 245300)

平顶链具有结构简单、质量小、制造和维修方便等优点,能通过直输与曲输的结合,大大节省运行轨迹不是直线的灌装线生产设备的费用,在既有直线输送又有曲线输送的场合得到了广泛应用[1]。输送用平顶链是专门用于平顶式输送机的输送链条,也称铰卷式平顶链,可分为直行平顶链和侧弯平顶链。输送用平顶链常用来输送玻璃瓶、金属易拉罐、各种塑料容器及包裹,也可用来输送自动餐饮食品与机器零件[2],它通过链节的铰卷部分与链轮轮齿相啮合来实现传动[3],铰卷圆度的优劣决定链条啮合运行的平稳性,同时还影响着销轴与铰卷的连接牢度。

近年来,国内外啤酒、饮料等行业飞速发展,输送线不断加长、运行速度和产能不断提升,世界上目前最先进的吹连灌三位一体机,每台产能可达72 000瓶/小时。输送用平顶链在高速运行时,往往会因铰卷圆度不够、链板平面度低,导致链条的剧烈抖动而造成倒瓶,甚至出现脱链、卡滞现象,影响生产线的正常运行。因此,提高平顶链链板铰卷圆度和链板平面度是提高输送用平顶链高速运行平稳性的有效途径。本文主要对链板铰卷的成形工艺进行改进,提升平顶链链板铰卷的圆度,以及销轴与铰卷之间的连接牢度,从而达到输送用平顶链高速运行时的平稳性要求,保证链条在高速生产线上的正常运行。

1 输送用平顶链及其链板

1.1 输送用平顶链

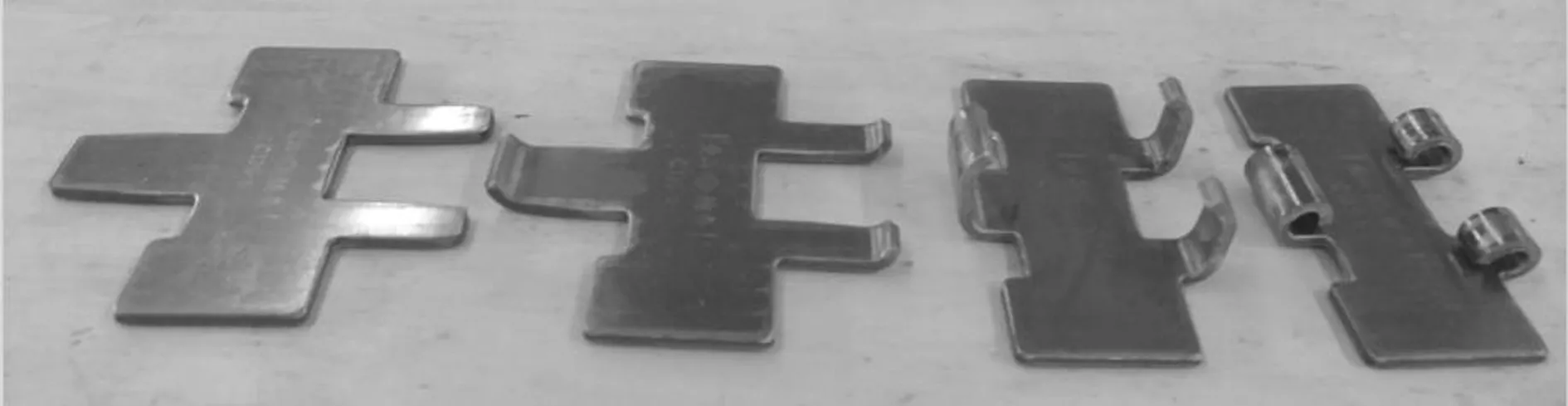

输送用平顶链由链板(即承载平板)和销轴两种基本零件组成。链板是两侧带铰卷的平板,其中一侧铰卷与销轴固定连接,称为固定铰卷;另一侧位于里档的铰卷与销轴活动连接,称为活动铰卷。输送用平顶链的结构如图1所示。平顶链的销轴穿过两链板相互交错的铰卷孔,且在活动铰卷孔内能灵活转动,构成平顶链的铰链,而在固定铰卷孔内不能转动,也不能轴向窜动[3]。

图1 输送用平顶链的结构

目前,国内平顶链链板铰卷的圆度、链板平面度相对于国外欧标平顶链存在较大差距(对于铰卷圆度,国内约为0.6 mm,欧标约为0.38 mm;对于链板平面度,国内约为0.2 mm,欧标约为0.12 mm),导致国产平顶链的允许线速度只能达到80 m/min。一旦超过这一速度,国产平顶链就会发生强烈抖动,输送的物品就容易发生倾斜、倒塌,同时传动噪声会急剧增大。在高速情况下输送较轻的物品时,这种现象尤为明显,而国外欧标平顶链能够在120 m/min的速度下平稳运行。

1.2 平顶链的链板

输送用平顶链的铰卷是卷制而成的,铰卷层间存在缝隙,链板铰卷圆度不易控制,在传送载荷大时容易被拉开,是铰卷的薄弱环节之一[1]。《输送用平顶链和链轮》标准规定了链板固定铰卷外径的最大值,并指出:链板铰链的间隙以该标准给出的链板厚度和链板固定铰卷外径的最大值为依据,计算获得[4]。显然,链板铰卷圆度会直接影响铰卷销轴的连接牢度、链条铰链的灵活性、链条传动的稳定性。

图2所示为C13S输送用平顶链链板的产品图样。

尺寸单位:mm图2 C13S输送用平顶链链板的产品图样

2 传统成形工艺

输送用平顶链链板的铰卷类似于铰链,而铰链的传统制作工艺为落料、预弯、弯管。这种制作工艺对于一般铰链来说可以满足要求,但制作圆度要求高的铰链时就达不到要求[5]。铰链件弯曲卷圆加工通常采用推圆法,它包括分立式卷圆和卧式卷圆两种方法[6]。早期,传统的输送用平顶链铰卷加工,采用钢带冲制后在压力机上进行立式卷圆,卷圆后再用钻头扩孔的方法。平顶链铰卷采用立式卷圆法的预弯和弯圆形状如图3所示。采用这种工艺时,链板承载面会受到成形力的作用,出现不平整;在铰卷扩孔时铰卷区的厚度被切削较多,会导致铰卷区的强度降低而直接影响链条的抗拉强度;链条在使用过程中会因链板铰卷拉长、销轴脱落等而过早失效。

尺寸单位:mm图3 平顶链铰卷采用立式卷圆法的预弯和弯圆形状

随着现代设备输送线的加长、运行速度的加快,采用传统铰卷加工方式生产的链板,平面度、铰卷圆度已无法满足当今高速长输送线的平稳性要求。针对传统输送用平顶链铰卷加工方式的不足,在平顶链链板铰卷弯圆成形后增加一道校孔工序,采用支承校孔代替钻头扩孔,以消除铰卷区受到切削而厚度变薄,导致铰卷强度降低的缺陷。但由于链板铰卷的卷圆成形过程只有一道预弯工序,采用硬推圆方式强制成形时缺乏中间弯圆过渡,因此这种加工工艺只是提高了链板铰卷强度,对链板铰卷圆度和链板平面度的提升并不明显,所生产链条还是满足不了在高速运行下保持平稳的要求。

3 成形工艺改进及模具设计

经过多次试验,本文将铰卷立式卷圆方式改为卧式卷圆,并在预弯工序后增加二次弯曲工序,采用芯棒伸入铰卷孔进行卷圆校正,以消除传统卷圆工艺存在的内孔三角形与椭圆缺陷。采用这种工艺生产的链板平面度好,相应的铰链孔能达到准确的孔径尺寸和近乎完美的圆度水平,满足铰链孔与销轴的表面接触要求。

本文将输送用平顶链链板的加工工艺升级为:落料→倒边→端部预弯→二次弯曲→卷圆校正。升级后工艺从落料到卷圆校正的链板形态如图4所示。该工艺方案与传统的加工工艺相比,增加了二次弯曲工序。

图4 升级后工艺从落料到卷圆校正的链板形态

3.1 预弯工序

传统的预弯工序,所生产链板的铰卷端部不是圆形而是扁平形,且该处的尺寸偏大。这十分影响卷圆后铰卷的圆度,使得链条在啮合传动过程中难以卡入,脱出链轮后容易引起抖动。

一般情况下,输送用平顶链链条平均节距伸长的极限定在链条节距的3%为宜,超过此伸长量的链条就需更换了。相对于链板,当铰卷张开1.15 mm(根据图2中尺寸,由38.1×3%=1.15得出)时,该链板即失效。链板铰卷端部呈无约束的开放状态,不是使用过程的受力点。对于平顶链链板的开式结构来说,链板铰卷端部厚薄存在的微小差异对链板铰卷强度的影响可忽略不计。

对链板进行弯曲加工时,首先应预弯其头部,然后卷圆成形。在预弯工序中,铰卷端部的弯曲圆弧量α=75°~80°时不易成形,故应将凹模的圆弧中心向里偏移Δ值,使其局部材料处于挤压状态,以便进行卷圆加工[6]。预弯存在的最大问题是弯曲角回弹,若回弹控制不好,则铰卷孔的圆度会变差[7]。

根据文献[8],对一般的弯曲件来说,弯曲角回弹量为:

Δα=R(180°-α)(1/R凸-1/R)

(1)

式中:R为弯曲件的弯曲半径;R凸为弯曲凸模半径。

从式(1)可知,当R一定时,Δα受到α和R凸的影响,α越小,Δα就越大。将平顶链链板铰卷端部弯曲到与链板平面完全贴合的加工难度很大。因此,在设计时应允许链板铰卷间存在一定间隙,这就使得预弯工序中铰卷端部的弯曲圆弧量α较小,在16°~29°之间(图2)。在此前提下,要使Δα变小,就只有增大R凸,而增大R凸,势必影响铰卷的圆度,会影响铰卷的加工质量。

根据文献[8],弯曲角回弹量还可表示为:

Δα=3σSρα/(Et)

(2)

式中:σS为材料的屈服强度;ρ为中性层曲率半径;E为材料的弹性模量;t为材料的厚度。

从式(2)可知,通过改变中性层曲率半径ρ也可控制弯曲角回弹量Δα。因此,在预弯工序使铰卷端部发生塑性变形,使其中性层发生改变,外层拉应力增加、内层压应力减小,能够减小弯曲角回弹量Δα,达到控制铰卷圆度的目的。

链板铰卷端部预弯成形尺寸如图5所示。相应的预弯成形凸、凹模尺寸如图6所示。

尺寸单位:mm图5 链板铰卷端部预弯成形尺寸

尺寸单位:mm图6 预弯成形凸、凹模尺寸

3.2 二次弯曲工序

在平顶链链板加工中,当销轴半径r/链板厚度t>0.5,且卷圆的质量要求较高时,应在预弯后设二次弯曲工序。通常,铰链卷圆件的回弹量随r/t值的增大而增大,因此卷圆的凹模尺寸应比铰链外径小0.2~0.5 mm[9]。输送用平顶链销轴直径为6.35 mm,链板厚度t为3.10 mm,r/t=3.175/3.10.=1.024>0.5。二次弯曲的形成区域在铰卷与链板平面交接处。分析传统立式卷圆工艺发现,在铰卷与链板平面交接处做相切过渡加工是非常困难的,特别对于厚料,如果事先不做弯曲,则该处会在卷圆时形成三角形缺陷,导致铰卷精度不合格,甚至是卷圆加工的失败。而预弯曲则能为卷圆创造更好的条件,减小后续的卷圆成形压力。

输送用平顶链链板大多采用不锈钢材料制作,为保证制作强度,制作链板的材料往往需经过材料加工厂改制。在试验室对改制材料拉伸测试可得:σS=745 N/mm2。从材料手册能够查出,E=200 000 N/mm2。按上述计算值r/t=1.024,查文献[9]可知,推卷铰链的中性层系数为0.67。可进一步计算其中性层曲率半径,即ρ=3.15+0.67×3.10=5.227(mm)。将相关数值代入式(2),可计算二次弯曲工序的弯曲角回弹量,即

Δα=3×745×5.227×90/(200 000×3.10)=1.70(°)。

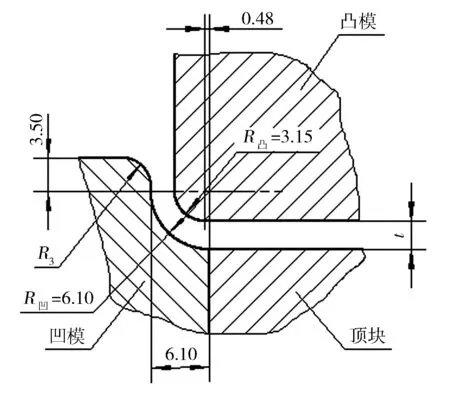

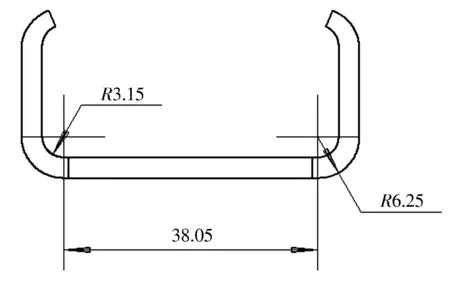

根据实践,U型弯曲模的凸凹模间隙越大,卸载后零件的回弹也越大。这是因为,过大的模具间隙,使材料与模具的贴合程度降低,同时也减小了对弯曲件直边的径向约束作用;在其他条件相同的情况下,间隙越大,弯曲件的塑性变形就越小,而卸载后零件的回弹量就越大。因此,对U型弯曲来说,其回弹量随模具间隙的减小而相应减小。对于精度高的弯曲工件,可以取弯曲单边间隙值Z=t[10]。为了保证二次弯曲的加工精度,可同时采用补偿法和校正法来克服弯曲加工后的工件回弹。根据工件可能产生的回弹量,在凸模两侧分别做出倾斜角度为1.70°的向上倾斜面,以补偿工件卸载后的回弹;同时,将凹模做成中间带顶块的结构,适当提高顶件力,使链板平面在预弯之初不发生圆弧变形,让压力集中于弯曲角部,加大弯曲区的变形程度,以解决工件回弹问题。

链板铰卷端部二次弯曲成形尺寸如图7所示。相应的二次弯曲成形凸、凹模尺寸如图8所示。

尺寸单位:mm图7 链板铰卷端部二次弯曲成形尺寸

尺寸单位:mm图8 二次弯曲成形凸、凹模尺寸

3.3 卷圆校正工序

铰卷精度主要表现为卷圆直径的圆柱度和圆度误差,铰卷的精度要求决定了采用的卷圆方法[11]。卷圆方法按卷圆加工中是否采用芯棒进行划分,可分为有芯棒卷圆和无芯棒卷圆两种。有芯棒卷圆加工方法适用于r/t≥4或对卷圆有较严格要求的场合,其卷圆质量较好[12]。输送用平顶链对链长、铰卷内孔和外圆的精度要求都较高。综合考虑后,本文在卷圆工序采用有芯棒卷圆加工方法。

带芯棒卷圆校正模具基本上是在原先支承校孔模具结构的基础上,增加预压紧装置,使经过两次弯曲的链板在压紧状态下进行卷圆加工并抽拉芯棒,改变原模具在无压紧状态下通过缩小芯棒直径达到方便抽拉芯棒目的的做法。显然,原先的卷圆校正模具对保证成形铰卷的圆度和圆柱度有不利影响。

良好的卷圆校正模具应满足下列要求:①芯轴直径取零件铰卷内孔直径的上限,固定铰卷芯轴直径为6.30 mm±0.01 mm,活动铰卷芯轴直径为6.65 mm±0.01 mm;②芯轴的动作由斜楔和滑块横推芯轴而产生,使芯轴在导向和保护机构作用下预先进入预弯工件内部,待铰卷卷圆成形后顺利退出,这对卷圆校正模具有一点要求;③预弯工件进入卷圆校正模内时定位要可靠,以保证芯棒的进退和卷圆成形、校正均在压紧状态下进行。卷圆校正的模具结构如图9所示。

1.下模;2芯棒Ⅰ;3.压紧块;4.压簧;5.工件;6.芯棒Ⅱ;7.上模;8.滑块;9.导轨;10.斜楔;11.导向板图9 卷圆校正的模具结构

3.4 工艺改进效果

改进铰卷成形工艺和模具后,对所生产链板的铰卷圆度、链板平面度、铰卷拉伸强度、销轴挤出力进行了检测。检测结果如下:链板铰卷外圆跳动最大值为0.3 mm;链板平面度跳动最大值为0.1 mm;链板铰卷拉伸强度达9 800 N;固定铰卷与销轴间的挤出力为1 670 N;销轴外圆与固定铰卷内孔的接触面积达85%。

对比发现:工艺和模具改进后生产的链板铰卷拉伸强度比改进前的6 300 N提高50%以上;固定铰卷与销轴间的挤出力比改进前的800 N提高一倍以上;铰卷圆度、链板平面度均得到大幅度提高,达到了国外欧标高端平顶链的质量水准。工艺和模具改进后生产的输送用平顶链链条被某大型制造企业用在6万瓶/小时输送量、传送线速度达120 m/min的高速无压力灌装自动生产线上,3年的运行情况说明:铰卷成形工艺改进后的输送用平顶链在高速时运行顺畅、平稳可靠,具备高精度、无抖动、低噪声的特点。

4 结束语

链板相关检测数据和链条现场使用实践表明:在输送用平顶链链板铰卷成形工艺和模具改进后,链板的精度、强度均得到不同程度的提高,效果明显,能满足市场对输送用平顶链高速运行平稳性的要求,在国内平顶链产品中处于领先水平,达到了国外欧标高端平顶链的质量水准。输送用平顶链通过自主创新实现了自主品牌的品质提升,并跻身于国际平顶链的高端市场,拉动了产品结构的优化、转型与升级。同时,铰卷的卧式卷制技术在套管弯曲卷制中得到了推广应用。