薄膜电极3D打印设备的设计与实现

2021-12-29段成成曾鹏飞郝永平

段成成,陶 泽,曾鹏飞,郝永平

(沈阳理工大学 机械工程学院,辽宁 沈阳110159)

热电池是一种储备型的熔融盐电解质一次电池,其电解质在常温储存时是一种不导电的无水固体无机盐。起初热电池的制备主要以传统粉末压片工艺为主,将电极粉末压成片状结构而制备电极片。用该方法制备的电极片厚度太薄,强度不足[1]。目前常用丝网印刷技术制备热电池正极薄膜[2]。

3D打印技术的应用让多功能微型电池的制造成为可能,且能够改善电池的电化学性能。王一博等采用挤出式3D打印技术制备织物结构的自支撑柔性锂离子电池电极时,以针筒作为打印设备的喷头,用气压驱动针筒内墨水来打印电极,打印出来的电极为具有近于正方形孔的网状物,且有良好的比容量[3]。杨杰男等采用光固化成形技术和3D打印技术打印生物燃料电池的阳极,制造了带孔隙正方体结构、性能良好的微生物燃料电池[4]。左文婧等以三元镍钴锰酸锂(LiNi0.5Co0.2Mn0.3O2)为正极材料,使用以气压驱动液体、打印图形为线条的挤压式3D打印设备,打印出锂离子电池正极,并通过研究得出了增稠剂对沉积线条具有较大影响、3D打印电池电极十分稳定等结论[5]。

本文拟搭建3D打印系统,设计3D打印设备的机械结构、喷头结构等;通过试验确定电极材料和黏结剂的最佳配比,在打印薄膜电极后观测其表面质量。

1 薄膜电极3D打印系统搭建

1.1 工作原理

首先使用三维软件绘图,并将绘制好的三维模型保存为STL格式;然后将该STL格式文件导入上位机软件,在上位机软件中设置打印参数;最后对模型进行切片,生成G代码,让下位机识别G代码后向驱动器发送脉冲,进而对步进电机进行控制。气路控制系统负责提供稳定的气压,当打印头移动到打印起点时,依靠气压均匀地挤出材料,随着打印头的平稳移动,打印出厚度均匀的薄膜电极[6]。

1.2 机械结构设计

在3D打印设备的机械结构中,打印头和打印平台能够在三维空间移动;在步进电机通过光轴、同步带带动打印头做x方向移动的同时,打印平台能够做y方向的移动;步进电机通过光轴、丝杠,能够带动打印头做z方向移动。

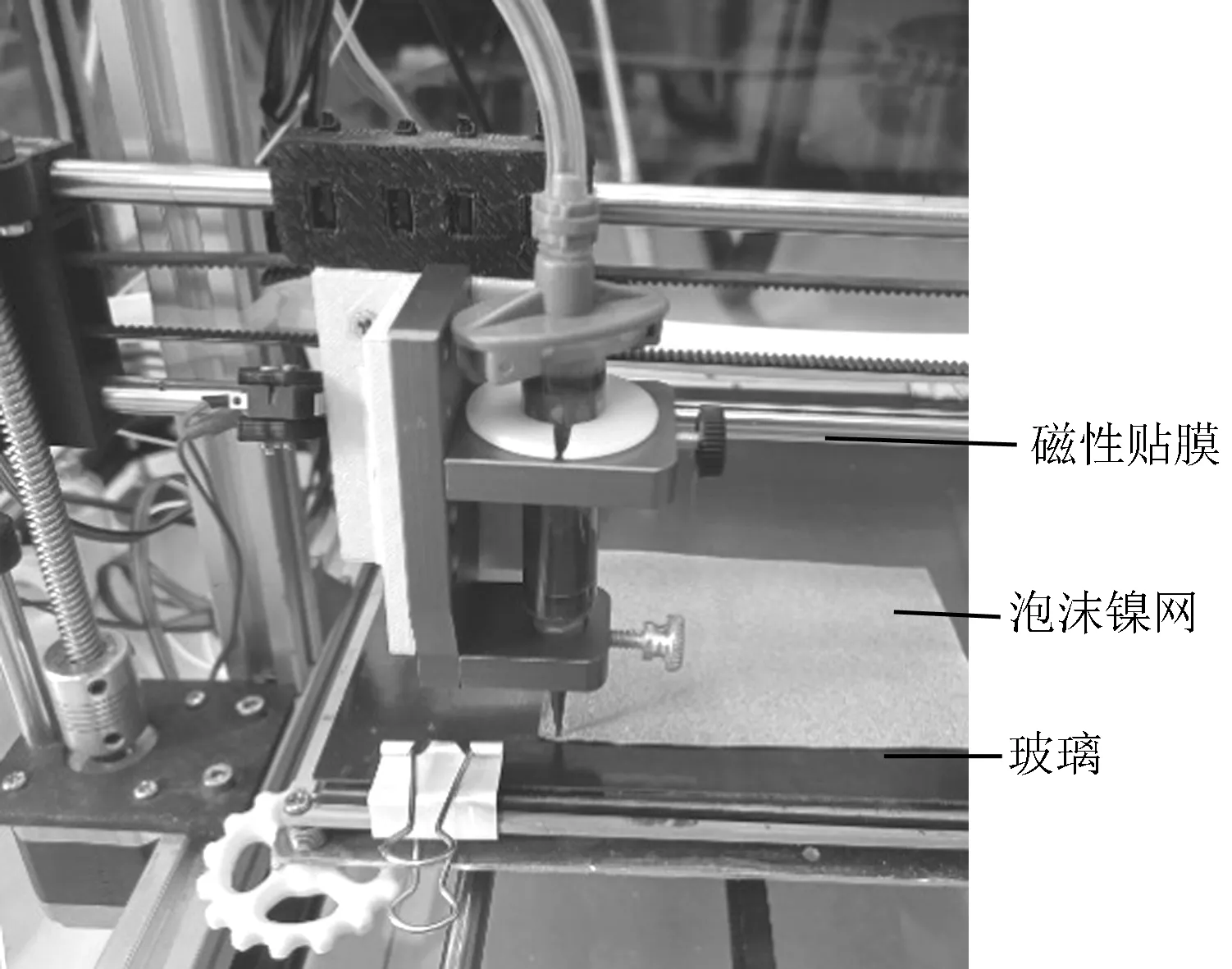

本文以2020铝型材作为打印机主体框架,并在每个运动方向上都安装一个限位开关。限位开关用于打印头和打印平台的归零。为保证打印平台的平整,在热床基板上放置一块平整度很好的玻璃,玻璃上贴有一张磁性贴膜。打印设备工作时要将电极材料打印到泡沫镍网上,而磁性贴膜可以很好地吸住泡沫镍网。3D打印设备的机械结构如图1所示。打印平台上玻璃、贴膜和镍网的位置如图2所示。

图1 3D打印设备的机械结构

图2 打印平台上玻璃、贴膜和镍网的位置

1.3 喷头设计

3D打印薄膜电极的打印主要采用挤压式和喷墨式[7]。喷墨打印是以均匀微滴为成形单元,逐点、逐层堆积来实现三维结构快速打印成形的方法。该方法具有非接触、精度高等特点。喷墨3D打印可以分为连续喷射和按需喷射两种方式。它是利用压电材料的震动将墨水从喷嘴中喷射出来的。挤压式3D打印技术(即FDM),打印原理简单且成本较低,被广泛应用于多个领域,其打印材料涉及工程塑料、金属、石膏、细胞生物原料等。本文试验所制备材料无法形成液滴,需要采用挤压式3D打印技术来打印薄膜电极。3D打印挤压式喷头的结构如图3所示。

图3 3D打印挤压式喷头的结构

针筒装有的电极材料受到稳定的气压作用后能均匀地从针头里挤出。针筒上不同型号的针头可根据需要进行更换。固定支架套在针筒上,其右侧有两个螺纹通孔。固定支架配合螺钉使用,可以很好地固定针筒,以防止针筒在打印过程中晃动。安装架用于将喷头连接到打印机横梁上。

1.4 气路控制

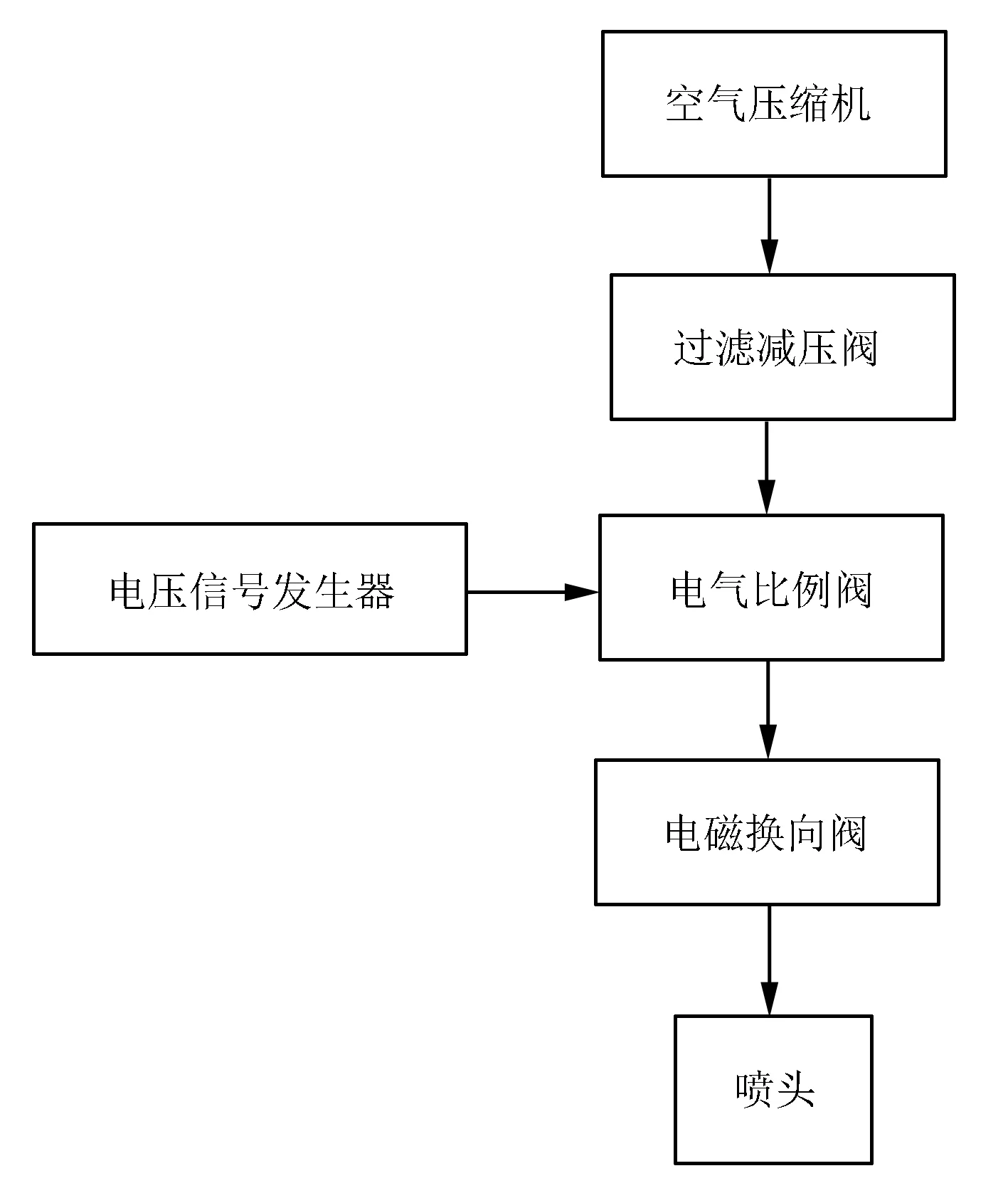

打印设备的气路部分主要由空气压缩机、过滤减压阀、电磁换向阀、电气比例阀等构成。气路控制流程如图4所示。

图4 气路控制流程

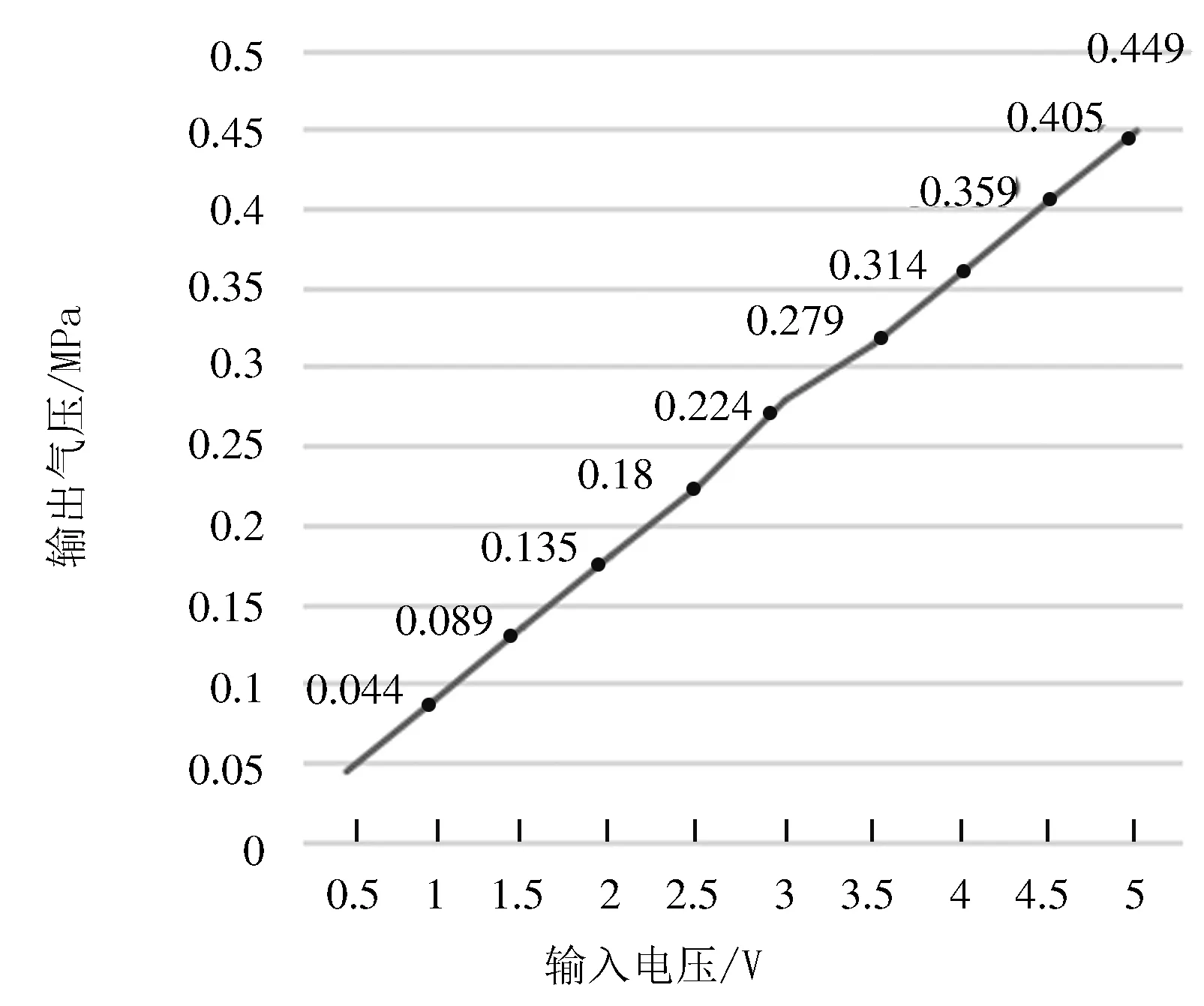

空气压缩机用来输出压缩空气。过滤减压阀用来过滤压缩空气中的水分,以及稳定气压。电压信号发生器可以输出0~10 V的直流电压。电磁换向阀用来控制气路的通断。电气比例阀为气路控制的核心元件,相当于一个电控调压装置。它主要由进、排气开关电磁阀、压力检测传感器和控制电路构成。有输入信号时,进气电磁阀打开,排气电磁阀关闭,内部压力传感器会输出一个压力值,并反馈到控制电路。控制电路以输入电压与输出气压为基础,用脉冲宽度调制(Pulse Width Modulation,PWM)控制方式驱动进、排气电磁阀,实现对内部压力的调节,使内部压力偏差为零,进、排气电磁阀均关闭,从而得到一个与输入电压成比例的输出气压。当电气比例阀的输入气压为0.6 MPa时,输入电压与输出气压的关系曲线如图5所示。

图5 输入电压与输出气压的关系曲线

2 试验设计与结果分析

2.1 打印材料制备

试验材料为按照一定比例混合的Fe2O3、水和PVA100-40H。首先,取8 g的PVA100-40H和一定量的蒸馏水,装入烧杯,用磁力加热搅拌器将烧杯加热至80 ℃,充分搅拌直到PVA100-40H完全溶解为止;然后,添加少量蒸馏水,使溶液质量达到200 g,配制成质量分数为4%的聚乙烯醇(PVA)增稠剂;最后,将Fe2O3和增稠剂按一定比例混合,搅拌均匀后制成打印材料。

对挤压式3D打印技术而言,控制好材料的黏度至关重要,黏度过低不利于薄膜成形,黏度过高则容易堵塞针头。当Fe2O3与增稠剂的质量配比为2.5∶1 时,材料在针头中不会因重力作用而滴落,且在针头内的流动性较好。

2.2 打印线宽测试

为了使材料能更致密地沉积在泡沫镍网上,需要对泡沫镍网表面进行处理。使用砂纸和A4纸将泡沫镍网夹在中间后,用电动辊轧机压平待用。泡沫镍网与砂纸接触的面用来打印薄膜电极。试验选用20G型(内径为0.6 mm)针头,在高度为0.1 mm(高度为针头与泡沫镍网的距离)、移动速度为60 mm/s和不同压力条件下进行打印,并测量打印效果。采用型号为SteREO Discover V20的zeiss体视显微镜进行拍照,拍照放大倍数为40,在每条打印直线上面取 3个点来测量线宽。所测得不同气压下的打印线宽如表1所示。

表1 不同气压下的打印线宽

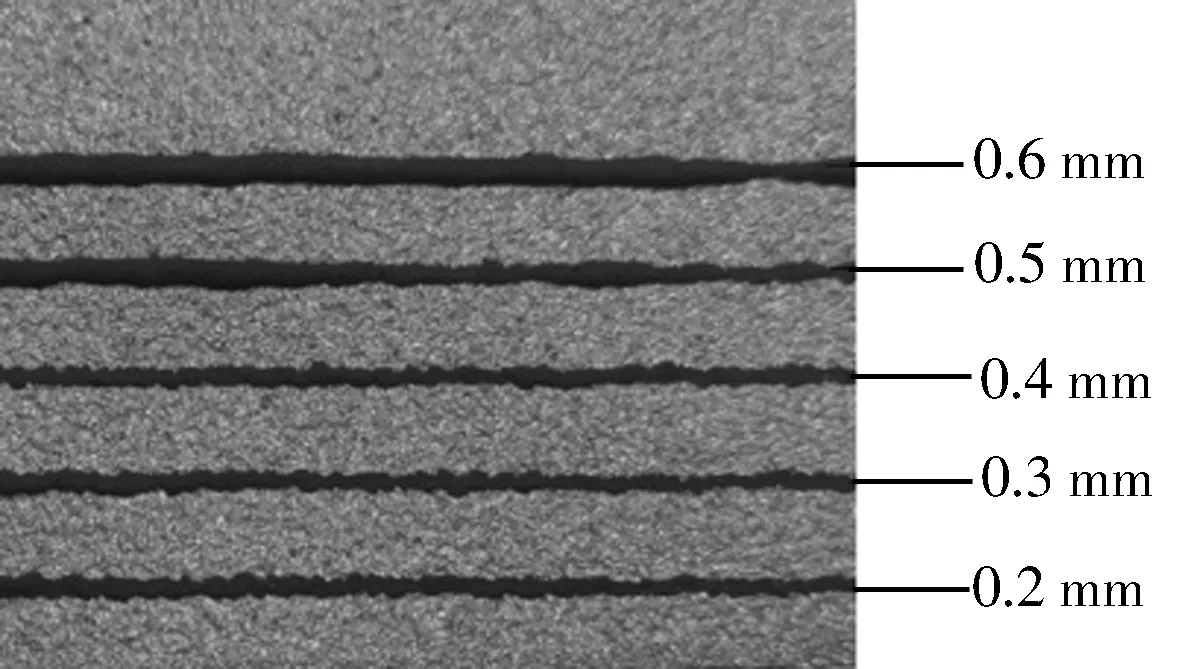

在预设条件下,气压每增加0.01 MPa,打印线宽约增加0.04 mm。在气压为0.01 MPa和0.02 MPa 时,材料未能以完整线条沉积在泡沫镍网上。分析可知,砂纸压过的泡沫镍网表面比较粗糙,打印空间的高度只有0.1 mm,针头一旦刮到泡沫镍网表面的微小颗粒,就容易造成堵塞,产生堵头现象。气压较大时可以减少堵头现象。在0.05 MPa气压条件下,不同针头高度的沉积效果如图6所示。

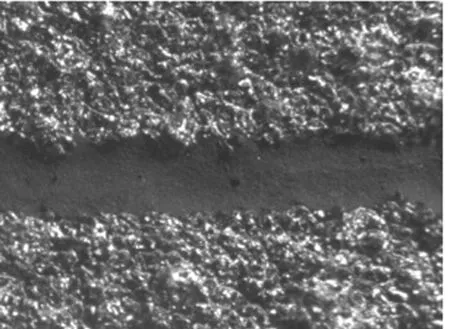

图6 不同针头高度的沉积效果

从图6可看出:在针头高度为0.2 mm以上时沉积线条的质量较差;在针头高度为0.5 mm和0.6 mm时,材料挤出过量。在针头高度为0.2~0.4 mm时直线宽度差别不大,显微镜放大后沉积效果如图7所示,相应的线宽测量结果见表2。

(a) 针头高度为0.2 mm (b) 针头高度为0.3 mm

(c) 针头高度为0.4 mm图7 针头高度为0.2~0.4 mm时显微镜放大的沉积效果

表2 针头高度为0.2~0.4 mm时线宽的测量结果 mm

在针头高度为0.2~0.4 mm时,打印的直线不够光滑,且直线宽度波动较大,不利于薄膜成形。针头高度为0.1 mm时,针头与泡沫镍网的间隙较小,材料从针头挤出时不易向间隙周边流动,能很好地压在泡沫镍网上,线宽仅有0.69 mm。因此,打印时应设法使针头与泡沫镍网之间的距离足够近。

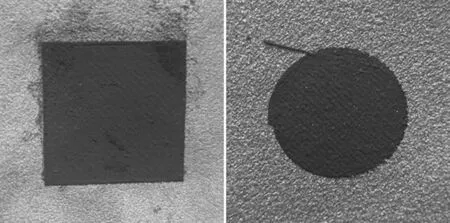

2.3 打印薄膜测试

打印薄膜具有由线到面的形成过程,需要保证打印线宽和针头走线宽度(相邻两条直线的间距)相等,而直线排列的紧密程度是评价表面质量的重要指标。本文使用Solidworks软件建立一个边长为30 mm的正方形和一个直径为20 mm的圆形;将二者横向拉伸 0.1 mm 后作为模型,另保存为STL格式并导入上位机的cura软件中;将打印参数设置为:打印起始层高度0.1mm、走线宽度0.6 mm、移动速度60 mm/s、气源气压0.04 MPa、针头型号20G。为了保证起始层的高度,在开始打印时对z方向进行调零,当z轴触点抵达限位开关时,针头必须与泡沫镍网刚好接触,拧紧锁紧螺母即可。薄膜电极的打印效果如图8所示。

(a) 打印的正方形薄膜 (b) 打印的圆形薄膜

图8 薄膜电极的打印效果

打印的薄膜电极在形状上符合要求。打印薄膜电极的表面质量如图9所示。

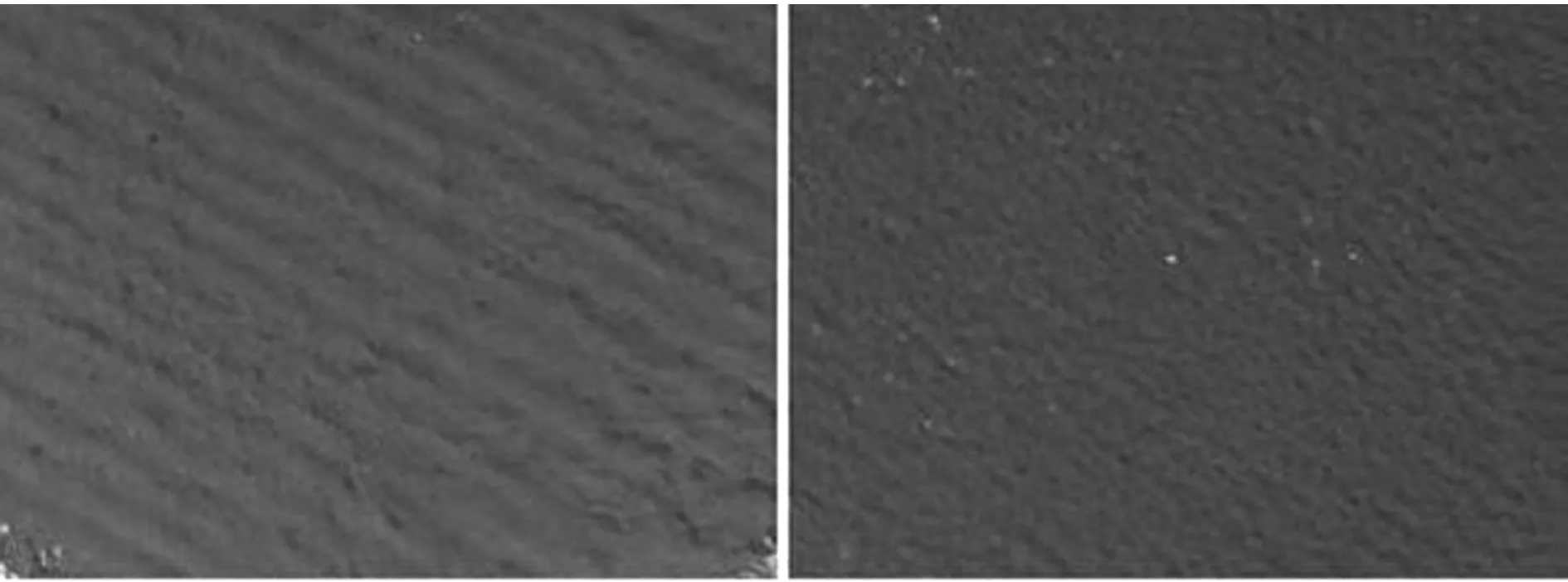

(a) 气压为0.05 MPa (b) 气压为0.04 MPa

(c) 气压为0.03 MPa (d) 打印线条

注:1.起始层高度为0.1 mm,走线宽度为0.6 mm,针头型号为20G(内径0.6 mm);2.图中(d)的3条打印直线从左到右对应的打印气压依次为0.03 MPa、0.04 MPa、0.05 MPa。

图9 打印薄膜电极的表面质量

从图9可看出,打印线条十分均匀。分析可知:图中(a)表面出现条纹,是由于打印线宽大于针头的走线宽度,导致相邻两条直线之间存在材料堆积现象,打印的薄膜表面平整度较差;图中(b)表面也有条纹,但不是很明显;图中(c)完全看不到表面条纹,打印表面十分平整,打印线条的厚度较薄,从表面可看到底层白色的泡沫镍网小点,涂在泡沫镍网上的材料厚度大概为0.1 mm。总体上,所打印线条无中断,且相邻线条的间隙均匀,致密性较好。

2.4 结论

相比于传统的手工刮膜,3D打印的电极材料可以更好地附着在泡沫镍网上。针对试验所用材料确定的薄膜电极3D打印最佳工艺参数为:针头内径0.6 mm,起始层高度0.1 mm,气压0.02~0.04 MPa,走线宽度0.6 mm,移动速度60 mm/s。决定挤压式3D打印薄膜质量的关键因素是打印时针头与泡沫镍网的间距。

3 结束语

本文基于热电池薄膜电极搭建了3D打印成形系统,研究了工艺参数对平面成形试验的影响,试验取得了初步成果。针对该薄膜电极打印系统,目前只进行了单层打印测试,暂未验证打印双层薄膜的可行性;缺乏对试验样品的性能测试,包括打印线条与泡沫镍网之间的结合强度测试、线条与线条之间的结合强度测试。试验使用材料的主要成分是Fe2O3,市场上热电池薄膜电极的材料主要是硫化物、氯化物、氧化物,在实现Fe2O3材料打印的完美成形后,应对其他材料进行成形试验和研究。此外,所试验针头内径为0.6 mm,而一般来说,针头内径越小,成形精度越高,因此有必要对更小孔径的针头进行沉积、出流以及成形特性研究。