尖北气田高温深井新型解堵体系研究及应用

2021-12-29施晓雯郝少军李珏琦周喜元安小絮何宏林

施晓雯,郝少军,李珏琦,周喜元,安小絮,何宏林

1中国石油青海油田公司钻采工艺研究院 2中国石油青海油田采油三厂 3中国石油青海油田公司勘探开发研究院

0 引言

尖北气田位于柴达木盆地阿尔金山前东段的尖北斜坡构造,为国内典型的基岩裂缝性储层,井深最高达到4 800 m,储层温度170 ℃,在生产过程中存在储层压力系数降低速度快的特点。气田目前处于勘探开发初期,很多生产性技术问题在全国都没有成熟的经验,针对基岩气藏治理技术的缺乏,对该气藏各类问题的解决提出了严峻的挑战。

2020年以来,JBH1-3井、JBH1-4井在开展气井流压测试过程中遇阻,测试仪器沾满黑色黏稠物,初步分析是由于井筒存在杂质堵塞、节流,造成油压及流压均低于区块平均值,天然气产量下降明显,影响了气井正常生产及各类测试作业的开展。

国内在油气井解堵作业方面,目前还没有针对170 ℃高温裂缝性基岩气藏储层的成熟解堵剂体系及相关解堵工艺。同时,尖北区块现场解堵作业还需克服储层压力系数快速降低可能导致漏失、对储层造成二次伤害等生产技术难题,本文针对上述难点开展了室内研究。

1 井筒堵塞物成份分析

JBH1-3井井筒堵塞物[1]于2020年5月现场取样为白色晶体,具有较大的刺激性气味,可揉碎为粉末状;2020年6月现场取样为灰绿色固体。JBH1-4井2020年5月现场测试取样为黑色黏稠物质。现场取样物见图1所示。

图1 尖北气田井筒堵塞物现场取样图

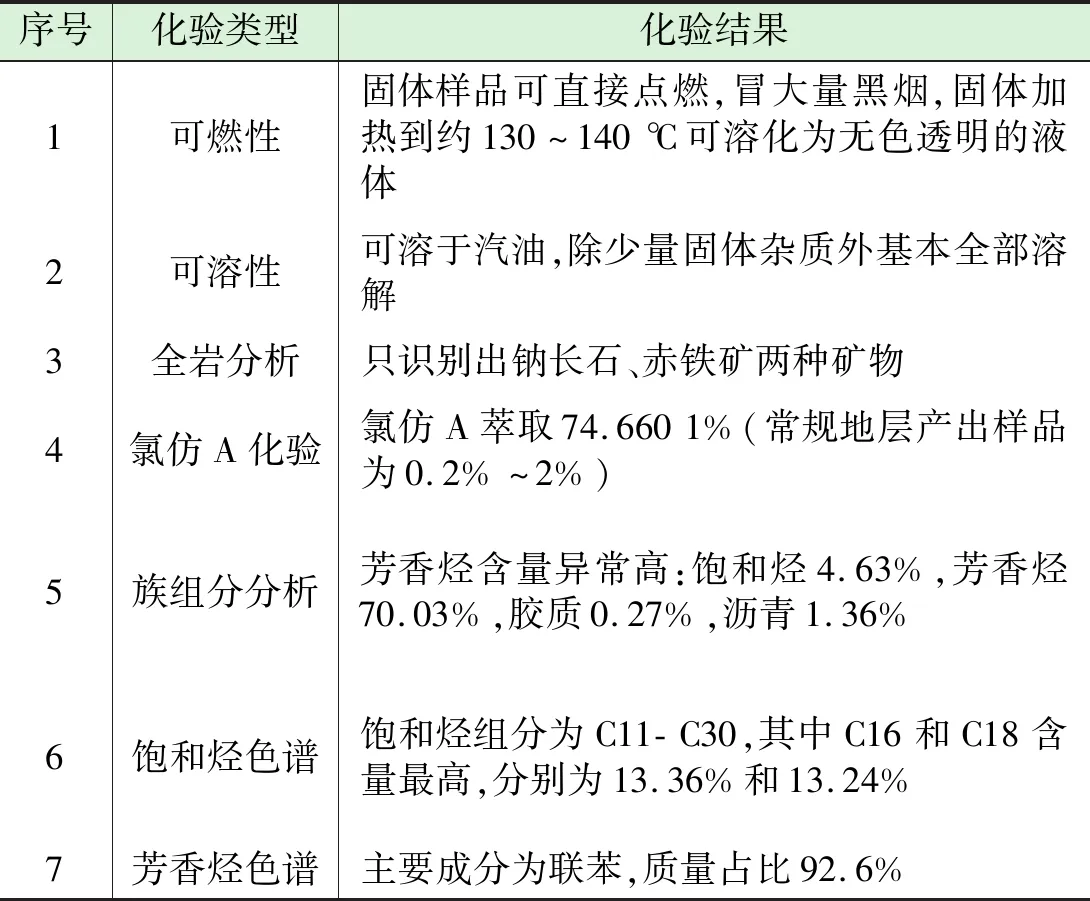

分析研究显示得出,该区块井筒堵塞物有机物成份中联苯含量90%以上,无机物以储层出砂为主,如表1所示。现场观察堵塞物为复杂性质的联苯包裹储层产出矿物(岩屑)形成的坚硬的复合物堵塞井筒。

表1 尖北区块井筒堵塞物化验结果分析表

2 复合解堵体系室内研究

前期实验结果表明地层产出的有机物成分主要为联苯,无机物成分为地层出砂。因此,确定解堵剂研究的思路:通过酸液、碱液体系溶蚀地层出砂破坏堵塞物骨架,有机溶剂吸收释放出的有机物(联苯)从而达到解堵井筒堵塞的目的。考虑到储层压力降低快,解堵剂体系还需具有低密度、防漏失、防水锁等性质,避免解堵液漏失进入地层造成二次伤害。

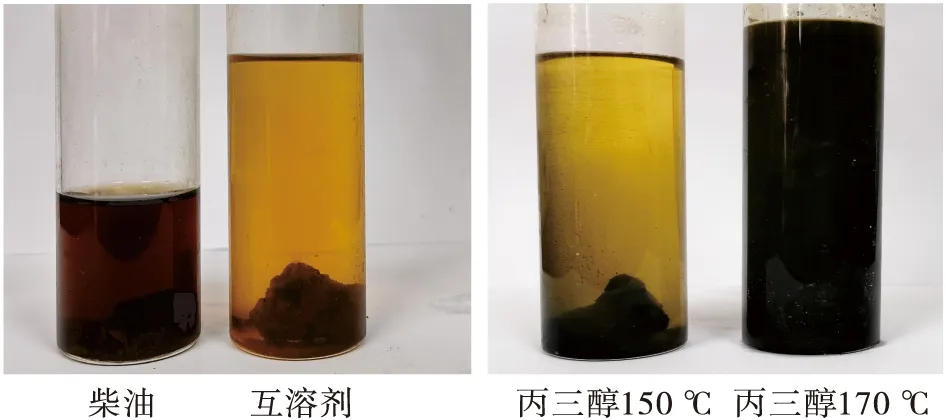

2.1 有机溶剂的选择

联苯既不溶于水也不溶于酸碱,仅溶解于部分醇、醚、苯类有机溶剂[2]。而无水乙醇、汽油、石油醚等常规有机溶剂沸点低,在170 ℃高温气井使用存在很大的危险性,不宜在现场应用。柴油、酸化互溶剂在100 ℃时恒温5 h后可溶解部分堵塞物中的有机物质,但不能破坏大块的颗粒骨架;丙三醇在170 ℃时2 h内可将大块堵塞物结构破碎,但在150 ℃时既不能破坏堵塞物骨架,也不能溶解堵塞物中的有机物质。因此,室内选择柴油、酸化互溶剂作为后续实验中应用的有机溶剂。有机溶剂对堵塞物溶解效果对比图见图2所示。

图2 有机溶剂对堵塞物溶解效果对比图

2.2 酸液、碱液体系的确定

分别采用酸液、碱液来溶蚀地层矿物质,观察能否破碎堵塞物骨架结构,达到堵塞物易于排出的目的[3]。

表2、图3研究结果表明,堵塞物在2%氢氧化钠中观察不到明显的反应现象,不能破坏块状堵塞物的骨架结构;而在酸液体系中反应剧烈,产生大量气泡,且块状堵塞物在80 ℃时,10 min即破碎成粉末状物质,溶蚀率达到40%~66%,可在后续实验中进一步应用。

表2 酸液、碱液体系对不同形态的堵塞物溶蚀情况表

图3 酸液、碱液体系对堵塞物溶蚀效果对比图

2.3 酸液+有机溶剂复合解堵实验技术研究

综合考虑不同井筒深度的堵塞物组分不均一,同时存在有机物与地层出砂混杂的情况,室内采用块状堵塞物开展了有机溶剂+酸液体系复合解堵剂[4-14]研究,如表3所示,在80 ℃时,都有剧烈反应,冒出大量气泡。

表3 化学复合解堵液体系对块状堵塞物溶蚀情况表

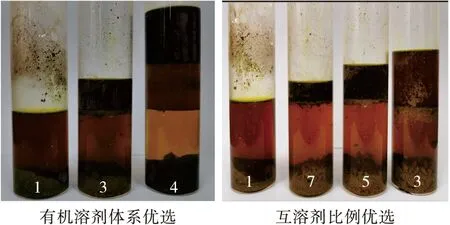

由表3、图4研究结果表明:①土酸体系溶蚀效果优于盐酸体系;②酸化互溶剂对联苯的吸收效果优于柴油;③考虑到酸化互溶剂价格较高,建议添加比例为酸液:互溶剂=5∶1,可达到保证解堵效果的同时降低解堵剂成本的目的;④与纯酸液体系相比,复合解堵剂体系对堵塞物的溶蚀率提高18.51%。

图4 化学复合解堵体系对堵塞物溶蚀效果对比图

2.4 推荐化学复合解堵剂配方体系

尖北区块储层压力降低明显,以JBH1-3井为例,该井于2020年5月进站生产初期采用气嘴Ø6 mm工作制度生产,油压26.8 MPa;2020年7月油压降至17.8 MPa;2020年10月解堵作业油压为13.8 MPa。

室内在主体酸液体系中添加发泡剂,达到降低化学复合解堵剂密度、降低漏失的作用;添加解水锁剂降低解堵液界面张力,以便漏失入储层的液体能够顺利返排;添加氯化钾和酸液缓蚀剂以达到防止黏土膨胀、保护井下管柱不受酸液腐蚀的作用。通过对化学复合解堵剂体系开展了基本性能评价,并对井筒堵塞物解堵效果进一步验证,结果表明,复合解堵体系密度为0.586 2 g/cm3,界面张力为0.373 mN/m,对N80钢挂片腐蚀速率为6.14 g/m2·h,对堵塞物溶蚀率为62.16%,满足现场要求。

推荐主体酸液体系配方:10%HCl+1%HF+1%发泡剂+1%解水锁剂+1%氯化钾+5%酸液缓蚀剂。

化学复合解堵剂配比:主体酸液体系∶酸化互溶剂=5∶1。

应用的解堵工艺:化学复合解堵液结合连续油管车以通井方式完成井筒解堵。

3 现场应用

3.1 现场应用实例

采用化学复合解堵液体系在青海油田尖北气田现场应用2井次,在不动管柱不压井的情况下,以连续油管车在Ø50.8 mm油管径内注入化学复合解堵液+连续油管带压冲砂,措施有效率达100%,解堵后2口井恢复产能,并且单井分别日增气量0.5×104、1.3×104m3[15]。

JBH1-3井现场首先采用连续油管注入清水冲砂液对管柱进行解堵,采用内旋流冲洗工具,边下边循环小排量冲洗至4 025 m遇阻,在大排量喷射+管柱加压1.5 t后无进尺,未能解堵。随后注入化学复合解堵剂13 m3反应1 h后,4 025 m层段顺利解堵;继续通井至4 067 m再次遇阻,注化学复合解堵液15 m3反应8 h成功解堵,后顺利通井至4 860 m,井筒堵塞顺利解除。期间使用化学复合解堵液28 m3,解堵液密度控制在0.55~0.6 g/cm3,施工一次成功,JBH1-3井恢复产能,日产气7.6×104m3,日增气1.3×104m3。

JBH1-4井两次流压测试均在4 110 m遇阻,先期采用连续油管注入清水冲砂液对管柱进行解堵,并辅助氮气气举作业恢复该井产能未能成功。随后下入连续油管+内连接器+单流阀+旋流喷射工具,边下边用化学复合解堵剂小排量冲洗,井筒返出大量的表面附着泡沫的黑色黏稠物,下放连续油管过程中并未遇到明显堵塞,施工累计使用化学复合解堵剂15 m3,解堵液密度控制在0.55~0.60 g/cm3,施工一次成功,JBH1-4井恢复产能,日产气5.05×104m3,日增气0.5×104m3。

3.2 现场应用认识

(1)研究的化学复合解堵剂可成功解决170 ℃高温基岩气藏井筒堵塞物,其存在组分复杂、均一性差、地层压力低、常规作业漏失量大、作业液返排困难等技术难题,为基岩气藏井筒复杂堵塞物解堵提出了新的方向。同时相比常规解堵作业平均可缩短工期40 h,节约35%的作业费用,且带压作业对储层伤害小,解堵后能及时恢复气井产能,可作为青海油田高温基岩油气井复杂堵塞化学复合解堵的主要措施。

(2)地层压力下降较快,尤其JBH1-3井仅三个月时间,油压从17.8 MPa下降到13.3 MPa,采取常规密度液体解堵冲洗均存在井漏、冲洗失返现象,后期解堵可采取泡沫冲洗和泡沫酸化工艺。

4 结论及建议

(1)通过堵塞物成分的确定、有机溶剂的选择、酸碱液体系的筛选、复合解堵剂的研究,形成了10%HCl+1%HF+1%发泡剂+1%解水锁剂+1%氯化钾+5%酸液缓蚀剂+酸化互溶剂的复合解堵体系配方。

(2)研发的复合解堵体系,有效解决了现场技术难题,为两口井的成功复产起到了决定性的作用。