材料性能对毛纽扣的回弹和接触电阻的影响

2021-12-29吕立锋宋德柱肖顺群

吕立锋,宋德柱,王 旭,肖顺群

(上海航天科工电器研究有限公司,上海,200333)

1 引言

毛纽扣作为一种弹性接触件,具有免焊、低矮化、高密度等特点,适用于板对板垂直互联的高速传输,是实现微波模块无焊垂直互联的主要技术之一[1,2]。毛纽扣由Robert Smolley于1980年构思提出,早期主要应用于电脑机箱的静态热散垫中[3]。随后在1988年,GE与Tecknit公司合作将毛纽扣作为同轴连接器应用于超视距雷达系统上。近年来,随着连接器向微型化、高密度、高速、高频方向发展,毛纽扣在二维低温共烧陶瓷微波模块[4]、三维立体组装[3]、X波段功分网络[5]、Wilkinson功分网络[6]等产品中得到广泛的应用和研究。

毛纽扣是由单根金属丝绕制而成的圆柱形弹性接触件,因此金属丝的材质和性能会对毛纽扣的性能产生很大的影响。目前毛纽扣制造用的材料有多种选择,主要包括C17200铍铜丝、C17410铍铜丝、纯铜丝、钼(Mo)丝和镍铬(NiCr)丝等。美国马里兰大学的D.B.Harris研究对比钼丝和C17410铍铜丝制毛纽扣的压缩性能和接触电阻,其研究结果表明不同金属丝制成的毛纽扣并未呈现明显的性能差别[7]。郭旭光等人分别研究了铍铜丝、Mo丝以及铍铜-Mo双股丝制毛纽扣的性能,发现铍铜丝制备的毛纽扣具有更高的预应力,而钼丝制毛纽扣的耐温性能要优于铍铜丝[3]。虽然目前国内外已报道了部分关于毛纽扣材料的研究工作,但针对毛纽扣用丝材的微观组织、力学性能和物理性能的研究,以及材料性能对毛纽扣的回弹、电性能、耐温性能、抗振动性能的影响规律的研究仍然缺乏,理论系统不够完善。

本文利用C17200铍铜丝、Mo丝和Ni80Cr20丝等不同丝材制备毛纽扣接触件,并对材料和毛纽扣的室温性能进行了测试分析,研究材料的力学性能和导电性对毛纽扣的室温回弹和接触电阻的影响,为毛纽扣制造提供理论基础。

2 实验材料与方法

实验选择直径为0.05mm的C17200铍铜、Mo和Ni80Cr20丝制成0.5/4规格毛纽扣(直径为0.5mm,长度为4mm),如图1所示。Mo丝根据强度不同有两种状态(分别标为Mo和Mo*)。为了排除电镀的影响,丝材和最终成型的毛纽扣均未经电镀处理。毛纽扣填充率为25%,性能测试前未经预压缩处理。丝材的室温拉伸性能测试在HEC-10试验机上进行,试样两端用环氧树脂贴在加强片上[8],加强片由专门设计的拉伸夹具加持,拉伸速率为1mm/min,标距为100mm,应变值由激光位移传感器测量获得。丝材的电阻在HIOKI-RM3545电阻计上进行测试,实验选择5根长度不同的丝测量其电阻值,长度范围为15mm~35mm,然后进行电阻值和长度的线性拟合,如公式(1)所示:

图1 (a) C17200铍铜丝、Mo丝和Ni80Cr20丝(b)三种丝制备的毛纽扣

y=a+bx

(1)

式中,a为夹头和丝的接触电阻,bx为所测丝的体电阻。

毛纽扣室温压缩性能测试在1220S插拔力试验机上进行,加载和卸载速率均为100mm/min,压缩量为20%(压缩长度为0.8mm),每个毛纽扣均进行20次的循环压缩,压缩用工装孔径为0.6mm。毛纽扣接触电阻测试在GO-801H电阻计上进行,测试时毛纽扣压缩量为20%。

3 结果与分析

3.1 不同丝材的拉伸性能

C17200铍铜丝、Mo丝和Ni80Cr20丝的拉伸曲线如图2所示,具体性能数值列于表1。从图2和表1中可以看到所选Mo丝的强度最低,其屈服强度和抗拉强度分别为1676.6MPa和1786.4MPa。Ni80Cr20丝的强度高于C17200铍铜丝和Mo丝,其屈服强度和抗拉强度分别为1937.2.6MPa和2049.2MPa。相比其它丝材,C17200铍铜丝在拉伸过程中并没有产生明显的屈服便发生断裂,无法准确测得屈服强度值,因此屈服强度和抗拉强度均为1844.3MPa。用于对比的Mo*丝强度最高,其屈服强度和抗拉强度分别为2190MPa和2401MPa。同时可以看到,四种不同丝材的总延伸率均在1.3%~1.6%范围内,展现较差的塑性,这主要是由于几种丝材经强烈拉拔变形制成,强度相较传统退火态材提高了5~10倍,导致加工硬化能力以及塑性明显降低,符合强烈塑性变形材料的特性[9,10]。毛纽扣主要依靠丝材的弹性变形,但在毛纽扣制备过程中,需充分考虑材料的塑性变形能力,防止丝材在绕制过程中由于受力过大而发生断裂。

表1 不同丝材的拉伸性能和导电性

从图2中可以看出,不同丝材的弹性模量相差较大,Mo丝拉伸曲线弹性段的斜率要明显大于C17200铍铜丝和Ni80Cr20丝,表明Mo丝的弹性模量比C17200铍铜丝和Ni80Cr20丝高。同时,我们可以看出,强度不同,Mo*丝和Mo丝的弹性模量基本一致。这是因为弹性模量是材料的本征性能,不会随着材料强度的改变而产生明显的变化[11]。Mo丝测得的弹性模量为266.1GPa,C17200铍铜丝弹性模量为128.2GPa,Ni80Cr20丝弹性模量介于两者之间,即208.2GPa。

图2 不同丝材的拉伸曲线

3.2 丝材对毛纽扣回弹性能的影响

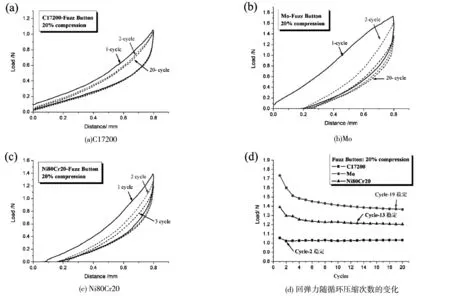

图3(a)-(c)分别为C17200铍铜丝、Mo丝和Ni80Cr20丝制毛纽扣在20%循环压缩试验中第1次、2次和20次压缩的载荷-变形曲线图。对比三种毛纽扣的压缩曲线图可以看到,C17200铍铜丝制毛纽扣经20次压缩后,加载和卸载曲线的起始位置均在原点左右,而Mo丝制毛纽扣经20次压缩后,曲线的起始位置偏离原点,在0.2mm处,表明C17200铍铜丝制毛纽扣经20%压缩后基本能恢复至初始状态,没有发生明显屈服,而Mo丝制毛纽扣产生明显屈服。毛纽扣经20次压缩后的回弹失效比例(屈服长度/毛纽扣初始长度)具体数值列于表2中,可以看到C17200铍铜丝制毛纽扣的回弹性能最好,回弹失效比例为1.1%,NiCr丝制毛纽扣为2.6%,Mo丝制毛纽扣回弹性能最差,回弹失效比例为6.7%。

表2 不同丝材制毛纽扣的压缩性能

从毛纽扣在压缩曲线图中可以看到明显的弹性滞后现象,即变形落后于载荷的变化,导致加载曲线和卸载曲线不重合形成闭环。与弹簧不同,毛纽扣内部的丝之间存在大量的接触点。在压缩变形过程中,毛纽扣中金属丝会发生相对运动(部分接触点处于静摩擦状态)而产生的摩擦力,阻滞了毛纽扣的变形。变形量相同时,加载载荷(或回弹力)为金属材料弹性变形引起的弹力和摩擦力之和,卸载载荷为弹力和摩擦力的差值,因此加载时的毛纽扣的回弹力大于卸载时的回弹力,导致加载和卸载两条曲线不能重合。同时加载时外力作用在毛纽扣上的功要大于卸载时毛纽扣回弹做的功,这部分能量差为摩擦力做功产生的损耗,大小等于闭环所包围的面积。

随着压缩次数的增加,毛纽扣迟滞闭环变得越来越小,这是由于第一次压缩时毛纽扣丝材均会发生一定的塑性变形,所需的力要大于完全弹性变形的力,随着压缩次数增加,毛纽扣回弹逐渐稳定,不再产生塑性变形,因此回弹力逐渐稳定。如图3(b)所示Mo丝制毛纽扣的第1次压缩的迟滞闭环要大于第2次压缩,这与毛纽扣压缩产生明显屈服有关。图3(d)所示的是毛纽扣回弹力随循环压缩次数的变化情况,C17200铍铜丝制毛纽扣的回弹力在第2次压缩变形时便趋于稳定,且与第1次回弹力差值较小,而Ni80Cr20丝制毛纽扣在压缩13次以后趋于稳定,Mo丝制毛纽扣在压缩19次后才趋于稳定。同时可以看到,Mo丝制毛纽扣的回弹力最大,而C17200铍铜丝制毛纽扣回弹力最小。

金属丝材的性能中,影响毛纽扣回弹性能主要为弹性模量和屈服强度。图4分别对比了不同金属丝材的弹性模量、屈服强度以及毛纽扣第20次压缩试验的回弹力和回弹失效比例。从图中可以看到随着丝材弹性模量的增大,毛纽扣的回弹力和回弹失效比例不断增大,表明丝材弹性模量增大会降低毛纽扣的回弹性能。毛纽扣在压缩过程中发生屈服主要是由于丝材承受的应力超过了材料的屈服强度,产生塑性变形造成的。通过C17200、Ni80Cr20和Mo几种丝材的屈服强度和毛纽扣的回弹性能变化的对比可以看到,虽然Ni80Cr20丝屈服强度高于C17200铍铜丝材,但Ni80Cr20丝制毛纽扣的回弹失效比例要高于C17200;Mo丝的屈服强度比C17200低100MPa左右,但Mo丝制毛纽扣回弹失效比例是C17200的6倍。因此,研究将Mo*丝的力学性能和所制备毛纽扣的性能数据列出进行对比,如图4(b)、3(d)和表2所示,可以发现虽然Mo*丝的屈服强度为2190MPa,高于C17200和Ni80Cr20,但Mo*丝制毛纽扣的回弹失效比例仅比Mo丝低0.5%,同样高于C17200和Ni80Cr20,展现出较差的回弹性能。毛纽扣中的丝材主要呈弯曲状态,因此在压缩时受到弯曲应力,丝材所受的应力可以近似如下式表示:

图4 不同材料的

(2)

式中,E为材料弹性模量, 为受力处到中性层的距离, 中性层曲率半径。从上式可以看到,丝材弯曲受到的正应力与材料的弹性模量成正比,因此当丝材直径相同,在毛纽扣中的形态相同时,在相同的变形量下,所受的力与弹性模量成正比。所以丝材弹性模量越大,相同压缩变形量条件下,因弯曲所受的应力越大,越容易超过材料的屈服强度产生塑性变形,降低毛纽扣的回弹能力。在本研究中,Mo丝的弹性模量是C17200铍铜丝的2倍,如果单纯从丝材的弹性模量和强度等因素考虑,Mo丝制毛纽扣的回弹性能如果要达到C17200铍铜丝的水平,前者屈服强度要提高至后者的2倍,约为3600MPa,这是很难实现的。同时,对比图3(a)、2(d)和3(c)可以看到,弹性模量的不同也是造成三种毛纽扣回弹力不同的原因,在变形量相同时,弹性模量越高的丝材以及所制的毛纽扣的回弹力越大。当然不同的丝材对毛纽扣的制作过程也会造成影响,使得不同丝制毛纽扣的结构存在差异,导致毛纽扣回弹性能不同。但需要注意的是,如果丝材屈服强度相差不大的情况下,弹性模量是影响毛纽扣制造工艺的重要因素之一。在现有的制造工艺下,毛纽扣对材料的性能依赖程度很大,因此在以后的研究中,需不断优化毛纽扣的制作工艺,减小材料的弹性模量等因素对毛纽扣性能的影响。

图3 毛纽扣20%压缩试验:第1次、2次和20次循环加载和卸载曲线

3.3 不同丝材的导电性

图5(a)-(c)分别为测得的C17200、Mo、Ni80Cr20丝不同长度的电阻值及其电阻-长度线性拟合。从图中可以看出,三种丝的电阻-长度拟合曲线与测试值的拟合程度较好,说明电阻值的测量准确度较高。C17200测得的数据经过线性拟合后得到a=0.1501Ω,表明测试时接触电阻较小,斜率b=0.4837Ω/cm。

图5 不同丝材的电阻随长度的变化以及线性拟合关系

丝的电阻和电阻率的关系为:

(3)

其中,R为电阻,ρ为电阻率,L为丝的长度,S为丝的截面积。同时丝的电阻与长度的关系为:

R=bL

(4)

式中,b为电阻-长度线性拟合的的斜率,因此综合式3和式4可得:

ρ=b*S

(5)

丝的电导率计算公式为:

(6)

(7)

经过计算C17200铍铜丝的电阻率为9.49*10-8Ωm,电导率为10.53MS/m,其中S=1/Ω,称为西门子。退火铜线的电导率为58MS/m,一般将其导电率定义为100%IACS,因此丝材导电率的换算公式为:

(8)

通过计算得到C17200铍铜丝的导电率为18.16%IACS,Mo丝的导电率最高为29.46%IACS,而Ni80Cr20丝得导电率最低为1.73%IACS,只有C17200铍铜丝的十分之一左右,Mo丝的二十分之一。

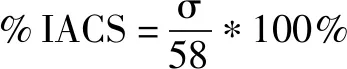

3.4 丝材对毛纽扣接触电阻的影响

图6对比了C17200、Mo、Ni80Cr20丝材的电阻率和三种丝材制毛纽扣压缩20%时的接触电阻值。随着丝材的电阻率的变大,毛纽扣的接触电阻相应提高,其中Ni80Cr20丝的电阻率为99.4*10-8Ωm,是C17200铍铜丝的10倍,Ni80Cr20丝制毛纽扣的接触电阻值为485.9mΩ,是C17200铍铜丝制毛纽扣电阻值的10倍左右,表明材料的电阻率大小是决定毛纽扣接触电阻的主要因素之一。图中显示Mo丝电阻率要低于C17200铍铜丝,但Mo丝制毛纽扣的接触电阻与C17200相差不大,这主要是由于Mo丝制毛纽扣的回弹性能较差,经20%压缩时发生明显的屈服,导致毛纽扣和测试探针接触不足,提高了接触电阻值。

图6 不同材料的电阻率和毛纽扣的接触电阻

4 结论

(1)研究测得毛纽扣用C17200铍铜、Mo和Ni80Cr20丝的室温屈服强度分别为1844.3MPa 1676.6MPa和1937.2.6MPa;Mo丝的弹性模量最高为266.1GPa,C17200弹性模量最低为128.2GPa;Mo丝的导电率最高为29.46%IACS,而Ni80Cr20丝的导电率最低为1.73%IACS。

(2)经20次20%室温压缩后,C17200铍铜丝制毛纽扣的回弹失效比例为1.1%,压缩力为1.06N,其回弹性能优于Mo和Ni80Cr20。丝材的弹性模量越大,在相同变形量条件下,承受的应力越大,越容易发生屈服产生塑性变形,降低毛纽扣的回弹能力。

(3) Ni80Cr20丝制毛纽扣的接触电阻高于C17200和Mo,主要是由于Ni80Cr20丝的导电率要低于C17200和Mo。材料导电率的降低以及毛纽扣的回弹性能的降低会提高毛纽扣的接触电阻。