剪穀轴向串动对剪刃间隙和重合度的影响及改进

2021-12-29秦小龙

秦小龙

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

0 引言

首钢京唐钢铁公司连铸连轧生产线由达涅利公司设计,于2019 年5 月投产。高速飞剪是连铸连轧生产线核心设备,位于层冷辊道末端并且靠近卷曲机组之间,功能是在无头轧制时到高速带钢定尺和切分。

由于带钢在无头轧制时始终保持卷取张力,为避免带钢剪切后卷取机和末架轧机之间突然间张力消失,造成正在卷取的带钢尾部过钢不稳定,高速飞剪布置紧靠1#卷取机夹送辊装置前方[1],系统根据设定的带卷重量,跟踪带钢的分段剪切点。当剪切点到达高速飞剪时,飞剪剪切将带钢分段,第一卷尾部进入1#卷取机,1#夹送辊通过转向机构将第二卷的头部导入2#卷取机,实现2 台卷取机的高速交替卷取[2]。高速飞剪剪鼓的旋转和剪切是分开的,剪榖始终与带钢保持同步运动[3]。

首钢京唐公司高速飞剪剪榖装配共制造两套,剪切厚度0.8~6 mm,最大剪切宽度1500 mm,剪切温度250~650 ℃,剪切时剪榖的最高旋转线速度20 m/s,根据重量或定尺需求对带钢高速剪切。对比常用的各类滚筒式飞剪,高速飞剪速度更快,剪切的带钢更薄,对机械精度、控制精度、剪刃间隙及重合度要求更高。

首钢京唐公司高速飞剪由飞剪剪框、传动部分、剪榖装配、剪榖更换装置等四部分组成。飞剪剪框上安装有上下剪榖的横向锁紧、垂直锁紧、剪榖装配标高调整液压缸;传动部分包括上下剪榖电机、齿轮机座、上下传动轴、齿轮偏心套调整电机及减速机和传动轴;剪榖装配是高速飞剪的核心装配,它是一个装配组合体,由剪榖机架、上下剪榖装配、剪刃装配、剪刃锁紧装置、齿轮偏心套装置、齿轮偏心套调整装置组合而成,其中齿轮偏心套装置的齿轮和偏心套为整体结构偏心量30 mm,其中齿轮偏心套调整装置可以实现上下剪鼓的分离和剪切。剪榖装配通过剪榖更换装置从飞剪剪框中抽出或装入,两套剪榖装配交替使用:更换好剪刃并且调整好剪刃间隙、重合度的剪榖装配在连铸浇次间上线,下线剪榖装配离线更换剪刃及调整剪刃间隙、重合度。

在两套剪榖装配交替使用4 个月后,其中一套剪榖连续发生两次剪切不断现象,带钢断口:操作侧带钢切断断口齐整,传动侧带钢断口有毛刺并伴有撕裂现象。剪榖上线前下线后剪刃间隙发生变化,同时下线后剪榖沿着剪切旋转方向手动盘车时,剪刃间隙保持不住。剪榖结构组成见图1。

图1 剪穀结构组成

1 传动主齿轮装配顺序

参考图纸,4 个主传动齿轮模数相同、齿数相同,和剪毂轴双键连接,装配有顺序要求,装配精度要求很高,运行时保持同步。装配顺序如下:

(1)将3 个平键分别装在上转鼓传动侧、操作侧及下转鼓传动侧并用螺栓紧固。

(2)将3 个齿轮分别热装在上转鼓传动侧、操作侧及下转鼓传动侧。

(3)3 个齿轮冷却后测量转鼓上第二个键槽与齿轮第二个键槽形成的Z 形键槽的工作面尺寸。

(4)根据现场测量的Z 形键槽尺寸加工Z 形键。修配时要分别保证键宽尺寸与对应的转鼓键槽、齿轮键槽的配合过盈量0.015~0.030 mm。上剪榖操作侧、下剪榖传动侧要将加工好的Z形键分成两段装入Z 形键槽。

(5)装配顺序目的:剪榖轴与主齿轮小过盈配合、双键联结,为了保证操作侧上、下主齿轮副的侧隙,同时为了消除操作侧上、下剪榖及齿轮键槽的加工误差,采用两段Z 形键装配时依次测量依次加工后装入。

(6)最重要的是第四个主齿轮(下转鼓操作侧齿轮)装配时,首先要保证已装配好的传动侧2 个齿轮剪切时上、下齿轮的工作面接触并且固定。热装下转鼓操作侧齿轮,在齿轮未冷却前及时外加载荷转动该齿轮,保证传动侧与操作侧齿轮的运转时啮合状态一致,冷却到室温。

(7)测量下剪榖操作侧2 个Z 形键槽端面的尺寸,加工Z形键并分为3 段,装配时依次测量依次加工后装入。

(8)经过分析及在剪切位齿轮副齿侧间隙及齿顶间隙实际压铅检验,得出结论:传动主齿轮装配顺序及装配方法正确,不会造成带钢剪切不断现象。主传动齿轮Z 形键布置见图2。

图2 传动侧主传动齿轮Z 形键布置

2 主传动齿轮消隙装置

(1)为了保证剪切瞬间剪刃间隙保持不变,在下剪榖传动侧、操作侧主传动齿轮外侧分别安装2 个消隙齿轮(副齿轮),和主齿轮模数相同、齿数相同,目的是保持上、下剪榖在剪切瞬间两对啮合主齿轮的工作面还是互相啮合,保证剪切瞬间剪切抗力造成的两个主齿轮工作齿面不发生分离,保持剪切瞬间剪刃的间隙不变。因此,消隙齿轮相对于主齿轮有一定的超前量,剪切瞬间和主齿轮非工作面啮合,抵消主齿轮工作面分离的趋势。超前量调整不合理,会造成剪切瞬间剪刃间隙变化。

(2)经过拆卸保护罩解体检查、齿轮副齿侧间隙齿顶间隙压铅检验、检测超前量,得出结论:消隙装置正常,超前量符合图纸要求,剪切角度控制正常。因此,对剪切瞬间剪刃间隙及重合度不会造成影响,不会造成带钢剪切不断现象。

3 上、下剪毂齿轮偏心套调整装置

只是对上、下剪鼓实现上、下剪毂剪切瞬间中心距最小实现剪切,等待位中心距比剪切位中心距大60 mm 位置高速运转,离线更换剪刃时,其上的锁紧机构锁紧上、下剪榖在剪切位置,便于更换剪刃后测量剪刃间隙及重合度,不会造成剪切不断现象。

4 飞剪剪穀轴向串动对剪刃间隙和重合度的影响

4.1 飞剪剪榖轴承定位分析

(1)传动侧和操作侧双列圆锥滚子轴承外套,以剪榖机架内部加工面和用螺栓把合在剪榖机架上的压盖定位,装配时轴承外套外侧贴实剪榖机架内部加工面,轴承外套内侧和压盖间隙0.1~0.2 mm;轴承里套以齿轮偏心套内部加工面和用螺栓把合在齿轮偏心套端面的压盖定位,装配时全部贴实。

(2)传动侧和操作侧四列圆锥滚子轴承和四列圆柱滚子轴承的轴承外套,以齿轮偏心套内部加工面和用螺栓把合在齿轮偏心套端面的偏心压盖定位,外套和偏心压盖之间的隔套装配时配做,装配时全部贴实;偏心压盖非轴承定位面和齿轮偏心套端面有一定间隙;里套最终以安装在剪榖轴传动侧的锁紧母和操作侧剪榖轴端面定位盘定位,装配时全部贴实。

4.2 参考借鉴

(1)西马克设计的首钢京唐和邯钢2250 mm 热轧生产线的精轧刀架曲柄“起—停”式切头飞剪偏心轴的双列圆锥滚子轴承和单列圆柱辊子轴承:通过制造厂调整轴承本体的轴向游隙控制径向轴承本体径向游隙为“0”以及现场更换轴承时实测轴承外套和压盖尺寸后+0.10 mm 配做调整垫,然后紧固压盖螺栓。

(2)三菱设计唐钢1810 mm 和本钢1880 mm 热连轧产线高速飞剪,对轴承本体轴向、径向游隙及轴承外套和压盖的间隙有严格的尺寸要求。

(3)结论:通过控制轴向串动的方式来控制剪切时上、下剪毂的径向跳动来保持剪切瞬间剪刃间隙及重合度。达涅利图纸中双列圆锥滚子轴承外套和压盖“提供0.1~0.2 mm 间隙同时轴承预紧”,即:通过实际侧量间隙后+0.1~0.2 mm 后对角紧固压盖螺栓,装配人员在细节方面理解不同造成轴向串动量过大。

5 解体检查及处理措施

(1)拆卸保护罩着重检查上、下剪榖传动侧轴端锁紧母和操作侧轴端定位盘及两种压盖螺栓紧固状态,全部没有松动。

(2)在上、下剪榖一侧设置千斤顶同时动作,另一侧设置百分表,上剪榖实际轴向串动1.09 mm,下剪榖实际轴向串动1.05 mm。实测轴向串动见图3、图4。

图3 液压千斤顶位置

图4 百分表位置

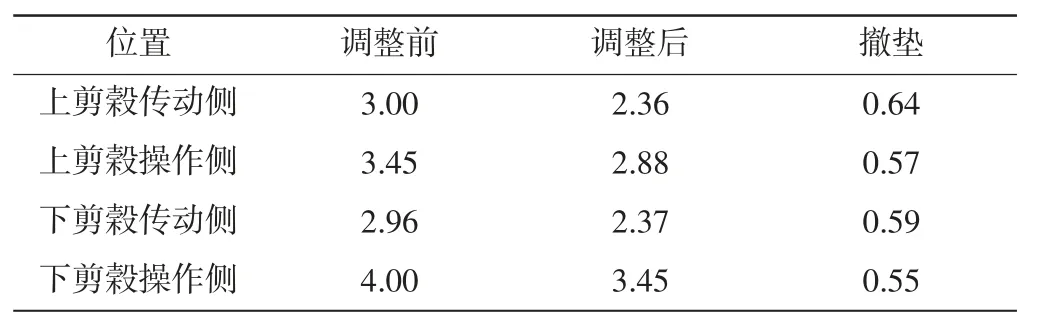

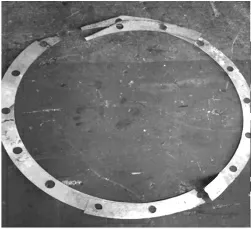

(3)去除上下剪榖双列圆锥滚子轴承压盖的垫片,压铅实测双列圆锥滚子轴承外套和压盖之间的轴向间隙,然后按照实测间隙+0.15 mm 的原则重新调整配做垫片组,保证轴承外套和轴承压盖的轴向间隙全部0.1~0.2 mm。压铅实测轴向间隙见图5,利旧重配垫片组见图6,垫片组调整前后数据见表1。

表1 垫片组调整前后数据 mm

图5 压铅实测轴向间隙

图6 利旧重配垫片组

(4)调整后测量轴向串动上剪榖0.62 mm,下剪榖0.64 mm,和圆锥辊子轴承的实测轴向游隙的叠加量+0.15 mm 数值非常相近。以上、下剪榖如果不消除轴向串动0.55 mm 为例,双列圆锥滚子轴承的滚动体和轴承外套压力角假设为15°,轴向串动和径向跳动成正切关系,0.55×tg15°=0.14 mm,剪切瞬间水平方向:在离线更换剪刃时调整好剪刃间隙和重合度的基础上,上剪刃向入口侧偏离0.14 mm,下剪刃向出口侧偏离0.14 mm,造成上下剪刃间隙增大0.28 mm;剪切瞬间垂直方向:上剪刃向上偏离0.14 mm,下剪刃向下偏离0.14 mm,造成上下剪刃重合度增大0.28 mm。解释了操作侧切断传动侧撕裂以及上线前、下线后剪刃间隙变化的现象。

(5)处理效果:调整后两套剪毂交替使用一年,高速飞剪没有出现类似剪切不断现象。

6 结论

剪榖轴向串动分析:高速飞剪上、下剪榖轴向串动对剪切瞬间剪刃间隙及重合度的影响很大,轴向串动要控制在合理范围内,控制轴向串动,就是控制上下剪榖旋转时的径向跳动,最终目的是控制剪切瞬间上下剪毂的径向跳动,这种径向跳动既影响剪刃间隙又影响剪刃重合度,剪刃间隙及重合度要控制在合理的微小波动范围。