智能制造设备监测及预测性维修开发及应用

2021-12-29王建新房金良李晓君

王建新 ,房金良,赵 旭,李 朋,李晓君,徐 嘉,陈 刚

(1.一汽解放汽车有限公司,吉林长春 130000;2.一汽奔腾轿车有限公司,吉林长春 130000)

0 引言

近年来,随着智能制造的发展,基于新一代信息通信技术与先进制造技术深度融合,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式成为智能制造的发展重点[4]。因此,设备状态监测和维修如何适应智能制造的发展变的非常重要。

1 开发设备状态监测及预测性维修平台的总体原则

为适应智能制造的发展需要,针对性的选择传统的商用车制造设备的重要部件,对重要设备数字化建模后,在设备运行过程中,开展设备的重要参数的状态自动监测,通过信息化系统将监测大数据采集、分析和优化,建立诊断模型,开展故障诊断,判定设备所处的状态,预测设备未来状态,智能判定设备状态趋势和可能的故障模式,通过智能决策,制定相应措施,从而消除潜在故障。通过建立统一的设备状态监测和预测性维修[5]平台,对重要设备维修统一管控,实现设备状态通过智能信息系统自动在线监测、提升维修效率、消除意外故障。

为保证设备状态监测及预测性维修平台系统开发的稳定性及可推广性,根据商用车制造设备特点结合,描述状态监测及预测性维修平台开发及应用对象的选择原则、规划方案,根据近年设备大修内容及损耗统计,确定设备的监测部件及监测参数,确定一期平台开发监测设备42 台,监测点114 点。数据来源层(即状态监测及预测性维修平台面向的对象设备、设备部件、监测参数)确定后,针对系统平台架构要求,数据采集模块、数据管理模块、模型管理模块、业务应用模块、业务操作层对应的开发内容主要包括数字化智能感知、数据诊断模型建立、监测数据与诊断模型智能分析、智能预测诊断、智能决策、智能优化、过程中关键数据可视化、监测及预测性大数据流设计及应用等。

2 设备状态监测及预测性维修平台系统架构

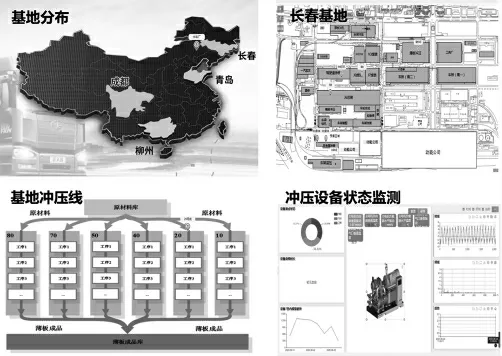

为建立统一的公司级智能制造设备状态监测及预测性维修平台系统,针对不同地域的生产基地、传统和新的生产线、不同的制造设备,需要统一规划建立公司级的系统架构,主要包括软件架构和硬件架构。

2.1 软件架构

面向商用车智能制造的设备状态监测及预测性维修平台软件架构共分为6 部分,分别是L0 数据来源层、L1 数据采集模块、L2 数据管理模块、L3 模型管理模块、L4 业务应用模块、L5业务操作层,每一部分的具体内容如图1 所示。

图1 状态监测及预测性维修平台系统软件架构

平台系统采用JAVA 语言编写、RESTful 风格接口、MySQL数据库,部署环境为Linux(CentOS 7 系统)。

油菜(Brassica napus L.)子中含有丰富的油酸及亚油酸,湖北省恩施地区推广的双低菜子油品质仅次于橄榄油,营养价值较高[1]。油菜是中国的重要油料作物,2015年中国油菜种植面积居全世界第二[2],种植面积及产量都占全球的30%[3]。油菜菜薹中富含维生素C,可作为蔬菜食用[4]。种植油菜对于闲田利用、增加农民收入也具有重要作用[5]。

平台支持业务系统数据接入、互联网数据采集、合作伙伴系统数据接入、外部临时数据导入等。数据交换考虑各类数据格式、各类传输频次的数据导入和导出。数据格式主要包含JSON、文本文件、XML 等多种方式,传输频次包含非实时、准实时、实时形式。

故障诊断技术将多种不同的智能技术结合起来,尤其是将神经网络、模糊逻辑与专家系统结合的诊断模型,显著改善在机器学习、诊断实时性等方面的性能,同时保证其有效性和应用性。

故障诊断通过振动频谱分析技术(FFT),分析被状态监测的生产设备劣化程度,同时根据专家系统自动给出机组的故障原因、故障危害及维修建议,最终形成AI(Artificial Intelligence,人工智能)智能诊断。

2.2 硬件架构

设备状态监测及预测性维修平台采用BS 和CS 架构,用户可以在互联网覆盖的任意地方,随时了解设备的运行情况。

硬件架构内容包括对监测设备建模,根据监测参数和监测设备部件是否内置采集源选择安装增加智能传感器,传感器或采集源通过数据线缆传输到采集模块,在采集模块中通过光电转化器把采集模块处理后的电信号转为光信号,通过光纤发送到服务器,通过服务器的数据处理,用户可以通过厂区局域网和互联网两种途径进行浏览、访问;集团总部或获得权限的其他分厂也可以通过互联网进行浏览与访问;状态监测及预测性维修平台系统硬件传输架构如图2 所示。

图2 状态监测及预测性维修平台系统硬件架构

3 状态监测及预测性维修平台监测设备

根据商用车产品特点,商用车制造设备主要包括车身制造设备、车架制造设备和通用设备;车身制造设备包括冲压、焊装、涂装和总装用设备;车架制造设备包括辊压、压合、车架喷涂和车架装配用设备[6];通用设备包括空压机、厂房空调等。

为保证设备状态监测及预测性维修平台系统开发的稳定性及可推广性,结合公司实际,平台开发及应用分三期开展:一期是平台开发和应用,设备对象是冲压和辊压重要设备、涂装空调、重要车间的空压机;二期是平台成熟应用,设备对象是单基地车身和车架焊装、涂装、总装用设备和其他通用设备;三期建设是平台多基地共用,设备对象是全体系重点设备。为更加清晰的说明平台开发及应用,聚焦一期开发内容。

3.1 状态监测和预测维修设备对象

设备选择原则是故障频发、设备贵重、维修成本高和对整车制造产能影响较大。具体状态监测及预测性维修设备对象名称是:冲压车间自动线的压力机;车架车间滚压线的辊压机、腹面数控冲孔机、三面数控冲孔机、折弯机;涂装车间的空调。

空压机大多数采用1 用1 备或2 用1 备方式,但是部分车间没有备用空压机;同时,空压机机组是交替使用,运行时间基本相同,当1 台空压机出现故障时,其余空压机也将到达故障期,所以监测设备包括焊装车间、总装车间和车架车间的空压机。

3.2 监测设备部件及监测参数

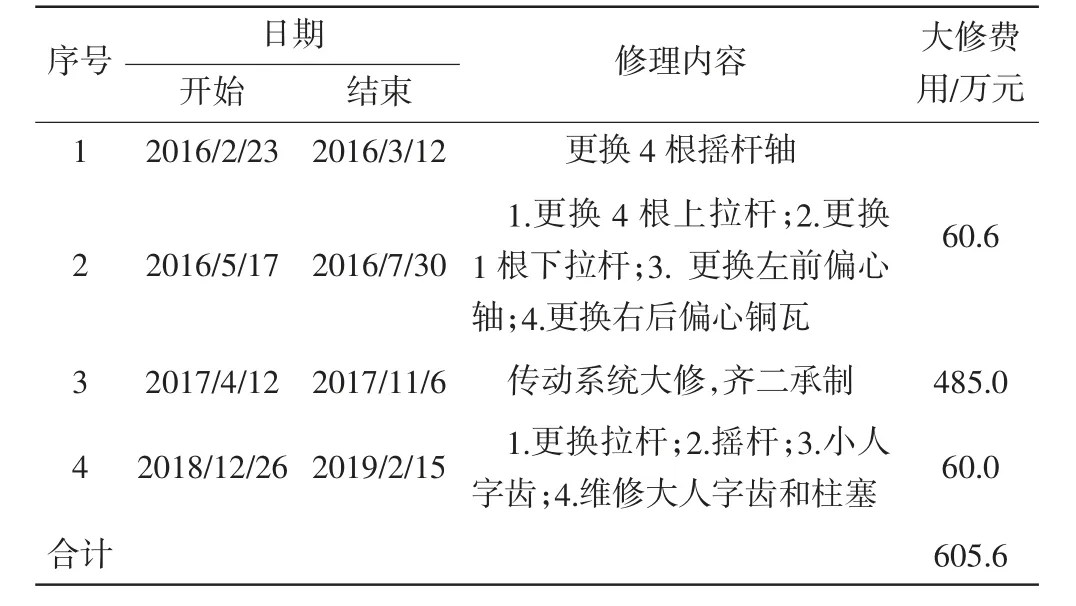

冲压车间压力机2016—2019 年停线大修原因主要是轴承磨损后,摇杆、拉杆、齿轮、传动系统铜瓦、飞轮轴等断裂,大修损耗预计605.6 万元,冲压车间自动线压力机大修记录具体见表1。

表1 冲压车间自动线压力机大修记录

由于压力机飞轮、电机等轴承安装隐蔽,无法观察到其磨损状态,人工状态监测困难,但是在故障发生之前,常伴有轴承温度变高和振动异常等现象;对辊压机、冲孔机、折弯机、空调风机分析得知,设备发生故障之前同样伴有电机轴承的温度和振动异常。因此,监测设备对象的监测部位是电机、风机、涡轮、滚轴、飞轮的轴承位置,监测的参数是轴承的振动和温度参数,冲监测设备部件及监测参数清单见表2。

表2 冲压监测设备部件及监测参数清单

4 系统平台开发及应用

按照系统平台架构要求,数据来源层(即状态监测及预测性维修平台面向的对象设备、设备部件、监测参数)确定后,数据采集模块、数据管理模块、模型管理模块、业务应用模块、业务操作层对应的开发内容主要包括数字化智能感知、数据诊断模型建立、监测数据与诊断模型智能分析、智能预测诊断、智能决策、智能优化、过程中关键数据可视化、监测及预测性大数据流设计应用等。

4.1 智能感知

状态监测及预测性维修设备可分为两类,分别是自带数据来源和无自带数据来源的设备;针对自带数据来源的设备,系统平台可以单向提取原有系统数据,不可向原系统写入数据,不影响原系统独立运行;无数据来源的设备需要对监测设备硬件升级,加装数据感知单元(智能传感器)获取监测数据源。

设备状态监测及预测性维修平台开发一期针对的主要是传统无数据源的设备,需要在原监测设备部件并且拾取信号最大的部位处增加振动和温度传感器实现数据源的获取及监测;由于对轴承监测安装位置空间有限和避免破坏设备部件本体,采用的是振动、温度一体传感器,安装方式是磁吸加胶粘方式,振动、温度一体传感器安装现场如图3 所示。同时,依据监测设备部件的工作温度、环境温度、主轴转速等,相应的数据源单元—传感器参数留有1 倍的安全范围。

图3 振动、温度一体传感器安装现场

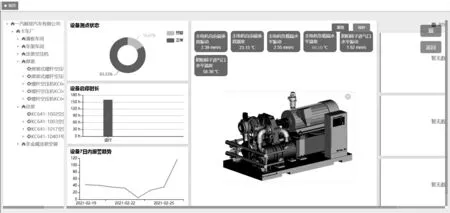

为快速定位监测部件,标识并识别监测结果,针对监测设备或部件,开展近似三维建模,并在平台系统设备详情图中展示,平台系统设备详情具体如图4 所示。

图4 平台系统设备详情

4.2 诊断模型建立

为精准的分析监测数据,预测设备状态,自动制定维修方案,需要对监测设备部件的参数建立初始诊断模型;根据诊断模型的设置,当零部件出现失效趋势或异常时,系统给出不同级别的预警,预警阈值可设置为正常、预警、警告和危险4 个等级,具体如下:①正常:特征参数在正常范围内;②预警:特征参数接近超差;③警告:特征参数已超出允许公差,疑似故障或趋势异常;④危险:系统诊断已经出现故障或确认失效。诊断模型需要根据设备运行过程中大数据分析不断优化,可以手工配置。压力机的飞轮和电机的诊断模型示例如图5 所示。

图5 压力机的飞轮和电机的诊断模型示例

4.3 智能分析、诊断、预测和决策

智能感知单元采集的数据经过采集模块处理将电信号转化成数字信号,通过KNN(最邻近节点算法)、SVN(最优化计算方法)对数字信号数据进行抽取、加工,将数据通过RS485 协议传递到服务器的关系型数据库MySQL,开展数据的智能分析、诊断、预测和决策。

依托专家诊断数据库,结合诊断模型的建立,将采集的数据经过傅里叶变换算法、小波分析、包络分析等分析对比,生成设备状态趋势、时域和频域等图谱,AI 诊断设备状态,生成包含诊断建议的诊断报告,预测设备故障,提前决策并消除隐患,AI 诊断分析结果如图6 所示。

图6 AI 诊断分析结果

4.4 智能优化

结合公司历史积累,设备故障模型及维修经验建议可以人工配置到智能制造设备状态监测及预测性维修平台中,形成诊断案例库,经过状态监测、智能分析、诊断后,诊断案例库可以直接使用,实现设备预测性维修平台自完善。

系统采集大量商用车制造设备数据,将数据集中分析、建模,建立公司的设备运行数据库和诊断模型,比如:根据空压机运行数据,对空压机的振动诊断模型优化为公司诊断模型,模型修改后,预测时间间隔从40 min 提升至120 min,优化避免设备故障的时间保障,压机状态预测性模型优化见表3。

表3 空压机状态预测性模型优化

4.5 智能可视

平台系统可视化主要是基于公司、基地工厂、车间、设备四级实物管理,通过数据可视化可快速捕捉设备状态情况,包括设备测点状态、设备启停时长、设备7 日内报警趋势、设备三维数据、监测参数实时值、时域、频域和趋势图,设备测点出现异常时为黄色,正常状态为蓝色,设备状态监测及预测性维修平台可视化如图7 所示。

图7 设备状态监测及预测性维修平台可视化

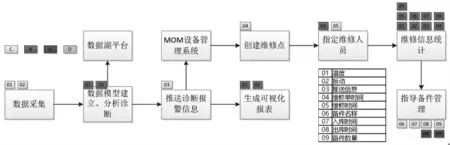

4.6 大数据流设计及应用

公司数据湖平台可以收集智能制造的设备状态监测及预测性维修平台系统诊断模型建立、分析的数据,实现数据的读取。

分析后的数据结合专家诊断数据实现诊断报警,然后将报警信息生成可视化的报表,实现状态监测参数的可视化,同时推送的诊断信息传递至MOM(制造运营管理)系统的设备管理模块,实现维修单创建和指定相关维修人员,进而实现监测参数、推送信息、维修单时间、维修时间、备件名称、入库时间、出库时间和备件数据量数据统计。

统计后的数据指导备件管理,包括备件出入库时间、备件需求数量优化等,设备状态监测及预测性维修平台数据流如8所示。

通过大数据流设计及应用,在实现设备状态监测和预测性维修的基础上,自动生成维修备件数据,实现备件采购和存储数量降低70%左右。

图8 设备状态监测及预测性维修平台数据流

5 结束语

在故障频发、设备贵重、维修成本高和对整车制造产能影响较大的冲压车间自动线的压力机、车架车间滚压线的辊压机、腹面数控冲孔机、三面数控冲孔机、折弯机、涂装车间的空调、总装车间的空压机等设备的轴承运动部位增加智能传感器实现智能感知;不同的监测设备及参数确定不同的诊断模型,预警阈值设置为正常、预警、警告和危险4 个等级;平台根据诊断模型和系统自有专家数据库,对监测数据自动生成设备状态趋势、时域和频域等图谱,进而推送诊断和预测结果;大量分析数据和历史积累数据整合配置后,诊断模型优化,设备维修预测准确率不断优化,同时设备状态的预测时间间隔提升2 倍以上;可视化界面可以快速监测不同基地工厂、不同车间、不同设备的实时、历史和趋势状态;大数据流设计及应用,在设备状态监测和预测性维修的基础上,每年可降低大修成本140 万左右;与MOM 的设备管理系统、公司数据湖平台数据跨平台对接,自动生成维修备件数据,实现备件采购和存储数量降低70%左右,成本相应降低70%以上。

经过面向商用车智能制造的设备状态监测及预测性维修平台开发及应用,无论针对集团级汽车制造企业,还是针对中小型汽车制造企业,在设备状态监测对象选择、监测部件和监测参数确定、设备状态实时在线监测、预测性维修探索、数据流设计及应用方面都有较强指导意义。