渤海A 平台电脱进料泵泵效影响因素及优化

2021-12-29梁建斌尹旭明韩荣山贺相军

梁建斌,尹旭明,韩荣山,黄 啸,贺相军

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.海洋石油工程股份有限公司,天津 300451)

0 引言

A 平台作为高产量中心平台,采出原油具有粘稠、油气水分离效果不佳等特性,采用三级脱水脱气流程,电脱水器作为最后一级脱水设备,直接影响到原油外输含水,双螺杆泵适用粘度范围较广,采用双螺杆泵对电脱提液增压。平台电脱进料泵投产以来,随着使用时间的增加,泵效出现不同程度的下降,电脱进液量波动,使得脱水效率降低。针对泵效下降的问题探究分析,采取可行性的措施和合理化改造建议。

1 流程概况

渤海A 平台原油处理系统分为两系列,电脱入口分离器处理合格的原油经电脱进料泵输送至电脱水器。

两系列各设计3 台电脱进料泵,单台进料泵设计最大处理量为105 m3/h,每个系列电脱进料泵运行模式为2 用1 备。投产初期,进料泵满足两系列处理量要求。调整井不断投产,来液量增加,进料泵2 用1 备的运行模式不再满足需求,两系列各新增一台进料泵,每个系列进料泵运行模式为3 用1 备,基本满足排量需求。

2 存在问题

平台两系列进料泵泵效逐年降低,目前两系列电脱入口分离器油相出口液量分别约138 m3/h 和110 m3/h。单系列同时运行3 台进料泵很难满足排量需求,需4 台进料泵同时运行,流程抗波动能力差。上游液位控制难度大,存在压产、关断风险。

处理量波动,整体脱水效率下降,造成原油出口含水升高,电脱水器出口水质变差。设备维护检修困难。单台进料泵运行工况异常时,无备用泵进行切换使用,故障泵的应急检修时间紧迫。

3 泵效验证

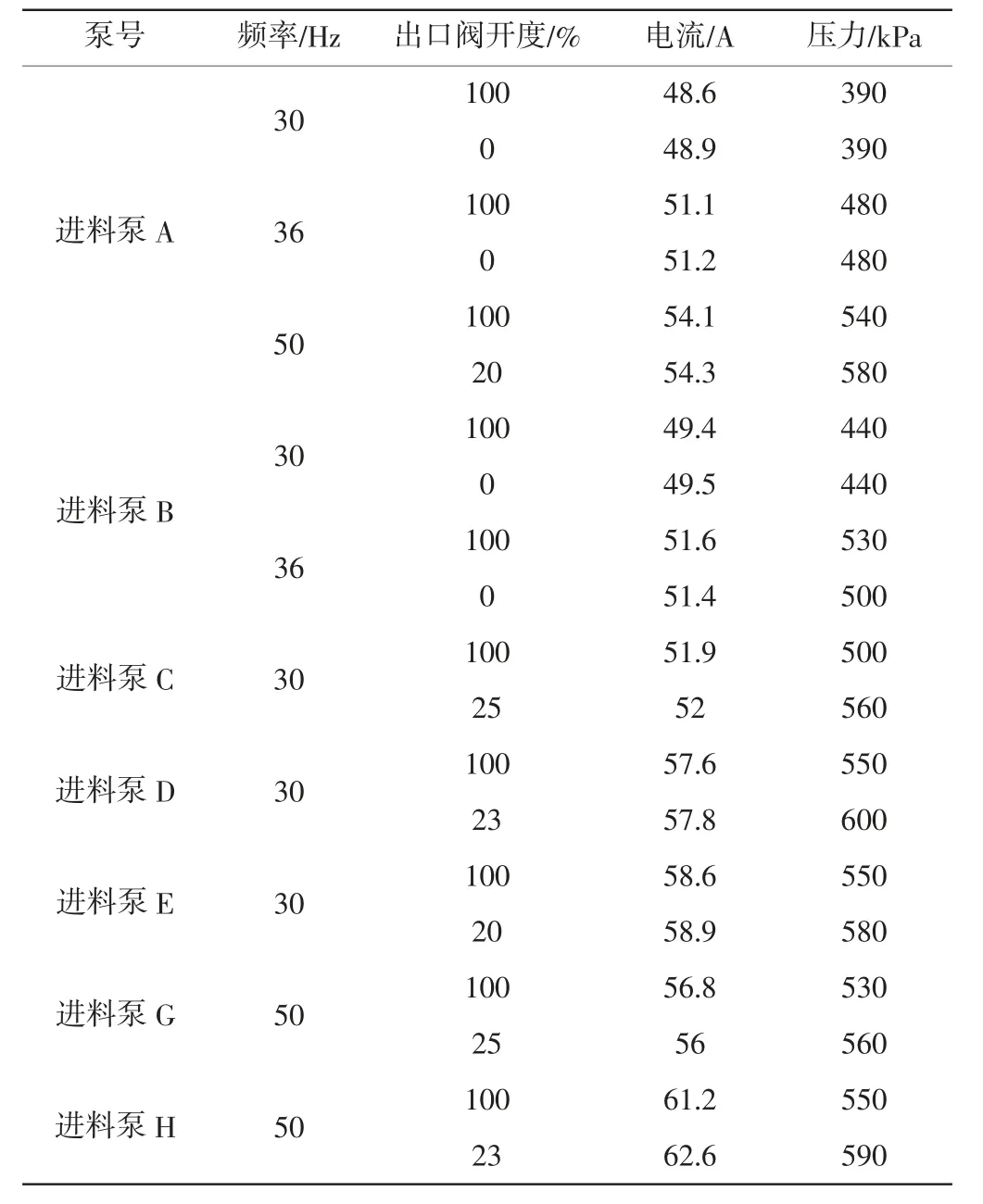

针对双螺杆泵排量不够的问题,进行了泵效验证试验[1]。以最低频率开始进行试验,在每个频率下逐步缓慢下调泵出口阀开度,观察泵的出口压力、电流情况,见表1。

表1 电脱进料泵泵效验证试验数据

进料泵A、B 泵效最低,在运行频率低于36 Hz 时泵基本不做功。根据泵出口压力值判断,进料泵A 泵效最低,其次是进料泵B 泵;进料泵C、D、E、G、H 泵效好于A、B 泵。

4 泵效影响因素排查[2]

泵入口管道漏气:排查入口至入口分离器油相流程发现管线完好,并且进行过压力密封试验,未发现跑冒滴漏,不存在漏气现象。

吸入和压出管道之间有直接连通:在泵正常运行情况下,关闭安全阀阀门,泵出口压力无变化,安全阀按要求定期检测,未出现问题,安全阀功能完好,吸入和压出管道之间无直接连通。

不满足吸入条件:流速太快,对比原油处理量,后期两系列原油处理量低于前期,电脱入口分离器出口原油含水稳定在20%,不存在流速太快的问题。

介质黏度高:两系列原油物性无变化,入口分离器出口原油基本稳定在20%,温度在80 ℃,介质粘度经过检测基本没变化。

泵发生气蚀:启泵前已对泵体进行充分排气;运行过程中,对入口滤器排气,入口滤器是充满液体状态,无气体。

转速太低:电脱进料泵最高运行频率为50 Hz,运行电压稳定,经测试转速,符合泵的设计参数。

密封泄漏:泵的机械密封无渗漏现象。

5 泵效优化提升[3]

5.1 双螺杆泵流量Q 影响因素

影响双螺杆泵流量因素主要有转速n、压力P 以及黏度v 。

5.1.1 转速影响

螺杆泵在工作时,两螺杆及衬套之间形成密封腔,螺杆每转动一周便由进口向出口移出一个密封腔,即一个密封腔的体积的液体被排出去。理想状态,泵内部无泄漏,泵的流量与转速成正比。即:Qth=n×q。其中n 是转速;q 是理论排量,即泵每转一周所排出的液体体积;Qth是理论流量。

5.1.2 压力影响

双螺杆泵工作过程中,其内部存在泄漏,也称滑移量。由于密封腔有一定的间隙,密封腔前、后存在压差ΔP,有一部分液体回流存在泄漏,泄漏量用ΔQ 表示,则Q=Qth-ΔQ,随着密封腔前、后压差ΔP 升高,泄漏量ΔQ 逐渐增大。对不同型线和结构,影响大小也各不相同。

5.1.3 黏度影响

将清水和粘稠浆糊以相同的体积从漏斗式的容器中泄漏出去。水比浆糊要泄漏得快。对于双螺杆泵,黏度大流体比黏度小的泄漏要小,泄漏量与介质黏度有一定比例关系。

5.2 泵效优化提升措施

5.2.1 调整原油黏度至泵的最佳运动黏度

黏度的高低主要受原油物性成分、温度、含水的影响,物性成分没有较大改变,主要从工艺流程温度和含水进行优化。委托专业机构进行泵入口油样粘温曲线检测,从检测数据得知,降低含水和提高温度可以有效改变原油黏度,调整工作方法,找到泵的最佳适用运动黏度。

调整高效分离器混合室至水室连通管,降低水室液位设定值,增加在混合区处理时间,注意混合区油水界面变化,降低高效分离器油相出口含水(31%降至29%左右)。

调整电脱入口分离器堰管,降低混合室水界面,调整后跟踪油水界面情况与出口水质情况,加强对罐底部沉积污油泥排放频率,调整增加进液停留时间,提升电脱入口分离器脱水效果,降低油相出口含水(20%降至18%左右)。

调整加热器热介质油出口阀开度,加热器温度从81 ℃提至83 ℃,提升油水分离效果,温度提升对原油黏度有减弱,减少泵出口阻力。

实验表明,打开一二级分离器底部连通阀并调整设定值,提高流程处理温度,下放二级分离器的堰管阀等措施对流程做出的优化调整,使得泵效有较大提升,正常产液模式下,两系列电脱进料泵由4 台运转需间歇性3 台运行,分离器处于正常液位且流程运行平稳,原油含水及污水水质处于良好状态。

5.2.2 更换泵效严重损失的双螺杆泵

由泵效验证试验可知,泵效下降最为严重的是A/B 泵,更换了A 泵泵头。对更换的A 泵进行泵效试验,泵出口压力和电流均高于其他各泵,一系列由间歇性4 台运行转为3 台运转,证明更换的泵头效率较高,有效提高了输送能力。对更换下来的泵头进行各项技术参数测试,发现螺杆之间、螺杆和螺杆套之间间隙远超设计值,造成泵效严重下降。

6 结论

渤海A 平台的电脱进料泵自投产以来,随着使用时间的不断增加,泵效出现不同程度的下降。针对泵效下降的问题探究分析,通过泵效验证试验找出影响因素,进行深入的可行性研究,采取调整原油黏度至双螺杆泵的最佳运动黏度以及更换泵效严重损失的双螺杆泵的两种方法,有效提高进料泵的泵效,提升脱水能力,降低外输原油含水,为后续平台双螺杆泵的科学使用及故障判断提供了参考。