6005A-T5与7N01-T4异种铝合金搅拌摩擦焊接接头组织与力学性能

2021-12-29董阳

董 阳

(山东兖矿轻合金有限公司,山东 邹城 273515)

近年来,随着交通运输和航天工业的发展,铝合金的焊接技术也在不断发展。搅拌摩擦焊(FSW)是一种新型的固态焊接方法,在焊接领域有着广泛的应用[1]。由于铝合金在某些复杂结构件中的应用不同,不同类型的铝合金搅拌摩擦焊的应用也逐渐增多。由于两种铝合金在物理和力学性能上的不同,加大了对异种铝合金之间进行焊接的难度。目前,国内外逐渐对异种铝合金搅拌摩擦焊进行了相应的研究[2-10]。Pouya等[8]对AA7075-O与AA2024-T4异种铝合金搅拌摩擦焊进行研究,结果表明搅拌头转速对焊接接头的拉伸性能影响较大,而焊接速度对焊接接头拉伸性能的影响可以忽略不计。但Elangovan等[9]认为搅拌头转速对焊接接头的力学性能影响不大。焊接接头的力学性能不仅与焊接参数有关,同时也受材料放置位置、晶粒尺寸和晶体取向的影响。Aval等[10]对AA5086和AA6061铝合金进行搅拌摩擦试验的结果表明,当AA5086铝合金位于前进侧时,焊接接头拥有更好的力学性能。

在铝合金中,可热处理的6×××系和7×××系铝合金应用最广泛[7],其中,6005A和7N01铝合金在轨道交通行业中得到了广泛的应用。6005A铝合金由于其优异的耐腐蚀性能和挤压成形性能,常用作车体结构的侧壁和顶板[11-13]。由于具有较高的强度和良好的热稳定性,7N01铝合金一直被用作底架和枕梁等承重结构件[14]。在高速列车车体的制造中,两种材料之间的焊接是不可避免的。因此,有必要对6N01/7N01异种铝合金焊接接头的组织和性能进行研究。本试验着重讨论板材放置位置和焊接速度对6005A-T5与7N01-T4铝合金搅拌摩擦焊接接头组织和力学性能的影响。

1 试验与材料

试验选用规格为300 mm×110 mm×4.5 mm的6005A-T5和7N01-T4铝合金板材为焊接母材(BM),两种合金的化学成分和力学性能如表1和表2所示。焊接前,所有板材均经过酸碱洗表面处理,去除氧化层和油污。试验用北京赛福斯特技术有限公司生产的龙门式搅拌摩擦焊机完成。所使用搅拌针长度为4.2 mm,轴肩直径为15 mm,压下量0.3 mm,搅拌针倾角为2.5°,焊接工艺参数见表3。

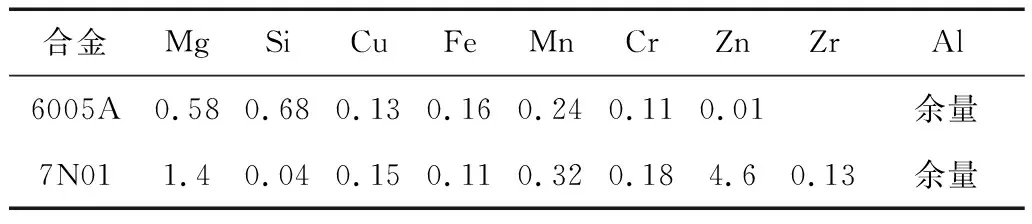

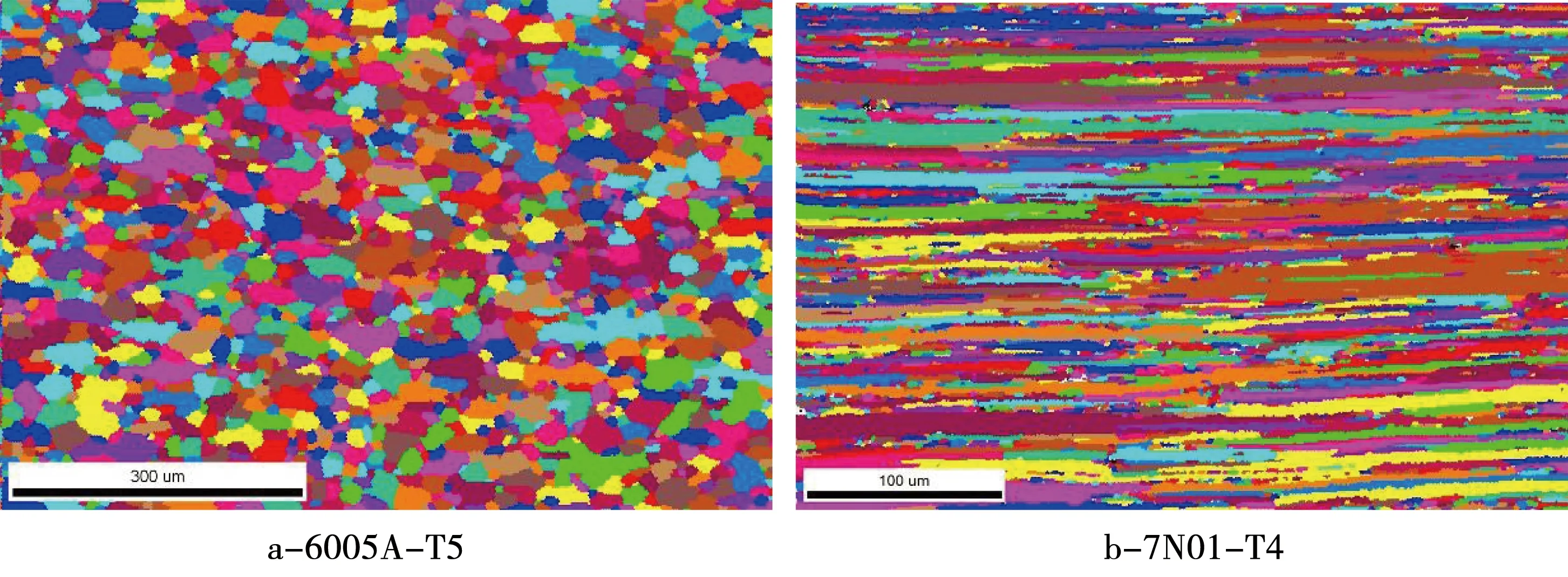

表1 母材的化学成分(质量分数/%)Table 1 Chemical composition of the base metal alloys(wt/%)

表2 母材的力学性能Table 2 Mechanical properties of the base metal alloys

表3 搅拌摩擦焊工艺参数Table 3 Process parameters of friction stir welding

所有试样均由电火花线切割机垂直于焊接方向切割。通过光学(OM)和背散射电子衍射(EBSD)分析焊接接头的微观结构特征。金相试样经过抛光处理,然后用Keller试剂处理约60 s,将EBSD试样打磨抛光,然后在电压为25 V、电流为0.5 A~1 A下于(10 mL HClO4+ 90 mL C2H5OH)溶液中电抛光6 s~8 s。用VH1150型维氏硬度计测定焊接接头的维氏硬度,加载29.4 N持续15 s,在试样横截面每间隔0.5mm处进行测试。为保证接头焊核区位于拉伸试样中心,拉伸试样按照GB/T 228.1-2010制备,拉伸方向垂直于焊接方向,拉伸试验用WD3100试验机在室温进行,拉伸速率为1 mm/min。

2 结果与讨论

2.1 焊接接头的宏观组织

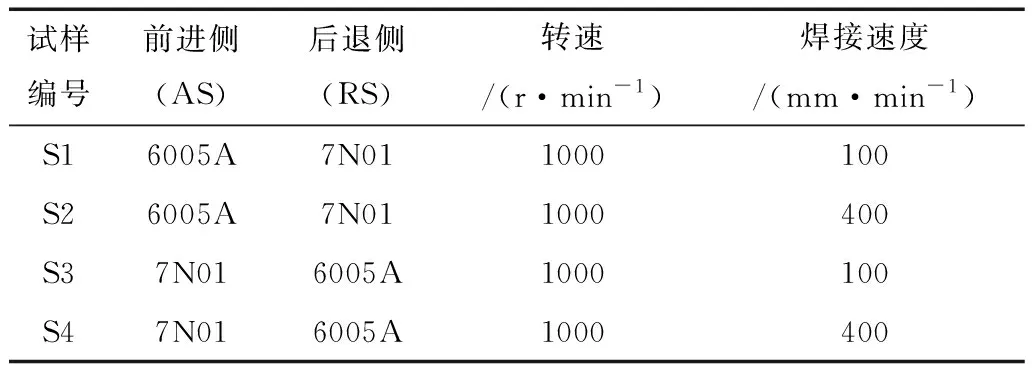

图1为6005A-T5与7N01-T4异种铝合金FSW接头的表面与横截面形貌。由图1可见,在接头表面有搅拌摩擦焊接头独特的弧顶和弧槽。同时,并没有发现明显的飞边存在。在接头的横截面上可以清晰地识别出“碗状”的焊核区。由于两种母材的耐蚀性不同,经Keller试剂腐蚀后两种合金呈现出不同的衬度,6005A-T5铝合金颜色较深,7N01-T4铝合金颜色较浅。此外,可以清楚地看到洋葱环位于焊核区的中下部。焊接过后,两种合金在焊核区进行混合。随着焊接速度的增加,接头的材料混合成程度减少。这意味着焊接速度增加,材料搅拌和混合的时间就越短。对比不同板材放置位置的接头,当6005A-T5铝合金位于前进侧时,接头材料混合更加充分。这种现象在焊接速度较低时更为明显。这是由于7N01-T4铝合金的流动性能比6005A-T5铝合金的差,在搅拌摩擦焊过程中,前进侧的材料随着搅拌针的转动不断流向后退侧,因此更多的6005A-T5铝合金材料进入了7N01-T4铝合金的侧面。

图1 6005A-T5与7N01-T4异种铝合金FSW接头的表面和横截面形貌Fig.1 Surface and cross section morphologies of 6005A-T5 and 7N01-T4 dissimilar aluminum alloy FSW joints

2.2 焊接接头微观组织

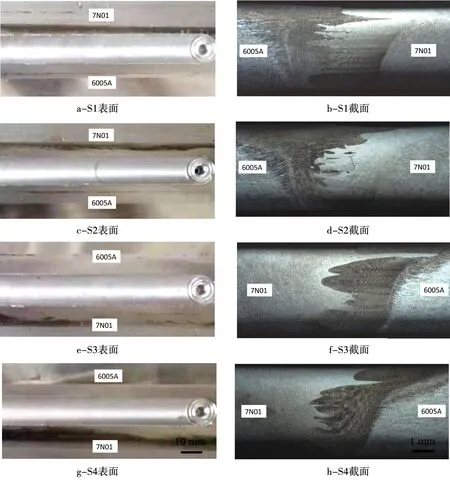

图2为两种母材的组织。在6005A-T5铝合金中可以观察到大量等轴晶,晶粒的平均尺寸约为25.1 μm。7N01-T4铝合金的晶粒形态呈现为典型的轧制状态下的纤维状,平均晶粒长度为200 μm~250 μm。

图2 两种母材合金的EBSD图Fig.2 EBSD diagram of two base metal alloys

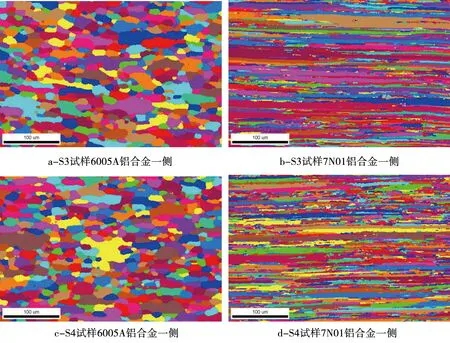

由于不同板材放置位置的接头组织具有相同的规律性,本试验仅给出了焊接速度为400 mm/min时接头的微观组织。图3为S3和S4试样中焊核区(NZ)的组织。与母材相比,焊接接头焊核区的晶粒形态和尺寸都发生了明显的变化。在焊核区中,由于塑性变形严重,热输入大,晶粒发生动态再结晶。对于6005A-T5铝合金(图3a、c),晶粒形态依旧为等轴状,但随着焊接速度从100 mm/min增大到400 mm/min时,其平均晶粒尺寸从17.0 μm减少到13.4 μm。这可以解释为随着焊接速度的增加,热输入减少,而较少的热输入意味着晶粒长大的时间较少。对于7N01-T4合金(图3b、d),晶粒形态由原来的细长晶粒转变为细小的等轴晶。随着焊接速度从100 mm/min增大到400 mm/min时,平均晶粒尺寸从6.0 μm减少到4.9 μm。值得注意的是,7N01-T4铝合金侧面的晶粒尺寸明显小于6005A-T5铝合金侧面的晶粒尺寸,这一结果与以往的报道一致[15-16]。Srinivasan等[15]认为晶粒尺寸的差异是由于初始晶粒尺寸的差异造成的。然而,Guo等[16]认为这种差异是由合金元素决定的。在本试验中,7N01-T4铝合金的初始晶粒尺寸远大于6005A-T5铝合金的。因此,第一种解释似乎不合理。在铝合金中加入Zr和Cr可以有效地细化晶粒。由表1可知,7N01铝合金中Cr和Zr的含量高于6N01铝合金的,这就可以解释焊核区中两种合金晶粒尺寸的差异。

图4为S3和S4试样热影响区(HAZ)的组织。与母材相比,热影响区的晶粒形态和尺寸均无明显变化。在焊接过程中,热影响区受到的热输入远小于焊核区的,导致晶粒尺寸的变化幅度很小。

图4 6005A-T5与7M01-T4异种铝合金FSW接头HAZ的EBSD图Fig.4 EBSD diagram of 6005A-T5 and 7N01-T4 dissimilar aluminum alloy FSW joint HAZ

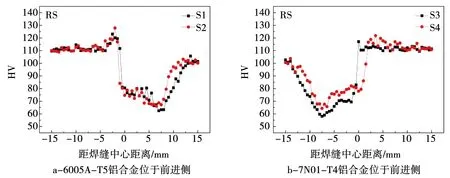

2.3 焊接接头显微硬度分布

沿样品横截面的中厚线测定维氏硬度,得到不同参数条件下的硬度分布曲线,如图5所示。由图5可见,搅拌摩擦焊接头的硬度曲线沿焊缝中心呈非对称分布。7N01-T4铝合金侧硬度曲线无明显变化。然而,所有的硬度曲线在6005A-T5铝合金一侧都表现出明显的软化区。有趣的是,可以观察到在NZ边缘的7N01-T4铝合金一侧出现了一个硬度峰值,高于7N01-T4铝合金母材的硬度。这可能与7N01-T4铝合金侧面晶粒细化有关(图3b、d),6005A-T5铝合金侧面NZ和HAZ的平均硬度值均远低于BM的,最小硬度位于HAZ处。最小硬度随着焊接速度的增加而增加,这与HAZ中析出相的演化有关[12,17-19]。Dong等人研究了6005A-T5铝合金搅拌摩擦焊接接头HAZ中析出相的演化。他们发现,随着焊接速度的增加,析出相的数量增加,析出相的尺寸减小。

图5 焊接接头的硬度(HV)分布曲线Fig.5 Hardness(HV) distribution curve of welded joints

2.4 拉伸性能

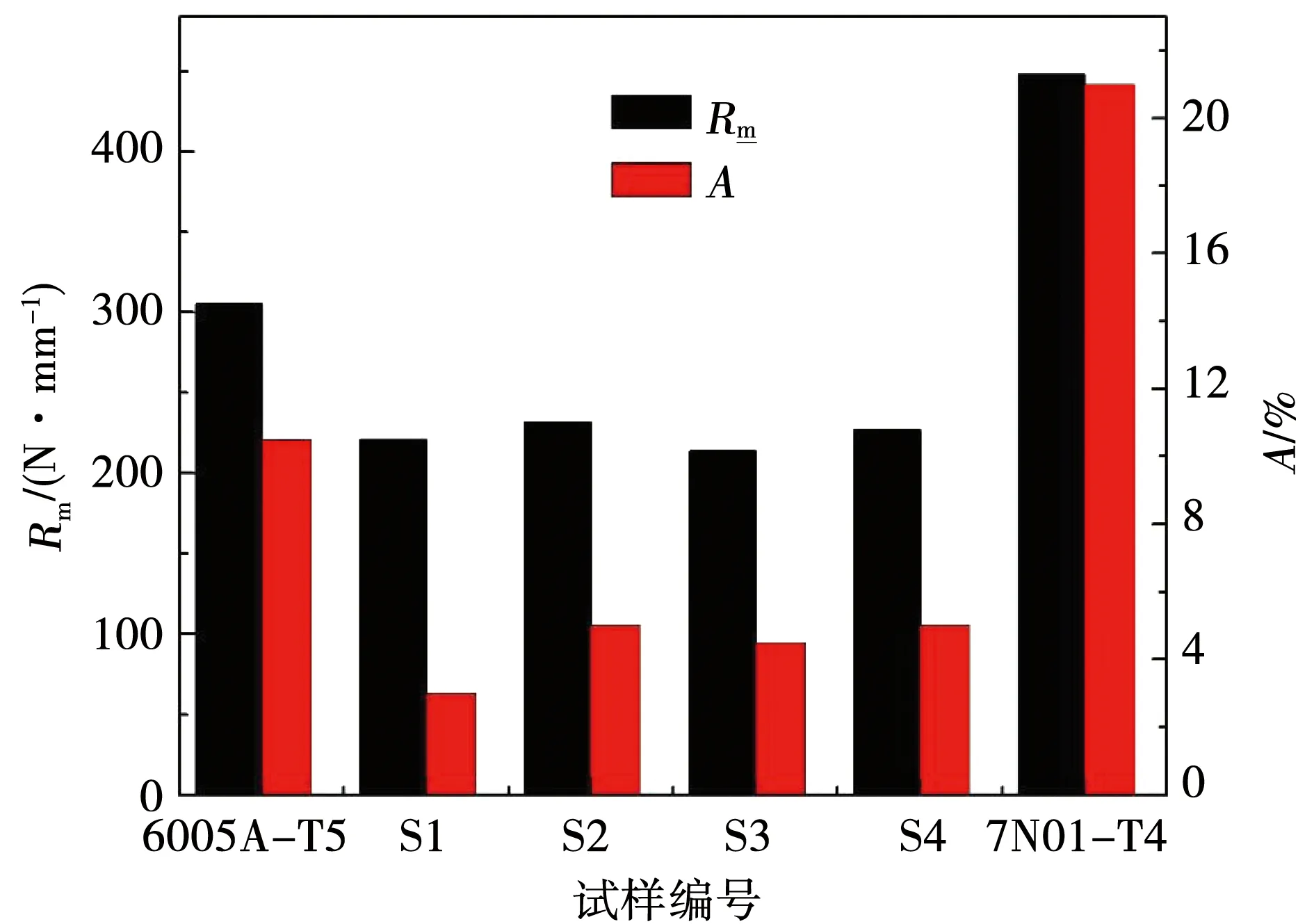

图6为不同条件下接头的拉伸性能。可以看出,所有接头的抗拉强度Rm和伸长率A都低于两种母材的。在相同的板材放置情况下中,随着焊接速度的增加,接头的抗拉强度增大。当6005A-T5铝合金位于前进侧时,随着焊接速度的增加,抗拉强度从221 N/mm2增加到232 N/mm2,伸长率从3.0%增加到5.0%。当7N01-T4铝合金位于前进侧时,抗拉强度从214 N/mm2提高到227 N/mm2,伸长率从4.5%提高到5.0%。焊接接头的抗拉强度与焊接接头的软化程度有关。

图6 焊接接头的力学性能Fig.6 Mechanical properties of welded joints

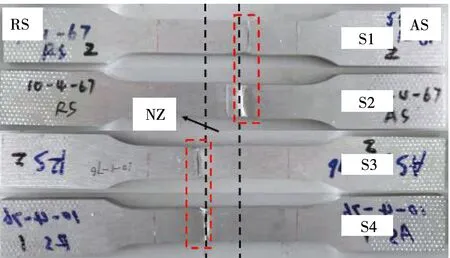

拉伸试样的断裂位置如图7所示。所有的断裂都发生在6005A-T5铝合金一侧的HAZ处。结合硬度曲线(图5)可以看出,断裂位置与最小硬度位置一致。在焊接速度恒定的情况下,当6005A-T5铝合金接头位于前进侧时接头的抗拉强度略高于7N01-T4铝合金位于前进侧时接头的抗拉强度。异种合金搅拌摩擦焊的热输入主要分为两部分:一是搅拌头轴肩产生的摩擦热,摩擦热主要由焊接参数决定;二是焊核区材料的变形热。当7N01-T4铝合金位于AS上时,材料在NZ内的变形热较大,导致接头的抗拉强度略有降低。

图7 接头断裂位置Fig. 7 Fracture location of the joint

3 结 论

采用不同条件的搅拌摩擦焊将6005A-T5铝合金与7N01-T4铝合金进行了FSW。对焊接接头的材料流动、组织、硬度和拉伸性能进行了研究,主要结论如下:

1)当6005A-T5铝合金位于前进侧时,材料在焊核区的混合程度较好。焊接速度较低时,材料的混合更加充分。

2)动态再结晶使焊核区晶粒尺寸变小。此外,7N01-T4铝合金一侧晶粒尺寸较小。

3)各工艺参数焊接接头的硬度曲线呈非对称分布。所有接头在6005A-T5铝合金一侧存在明显软化区,同时存在一个硬度最低值。

4)所有拉伸断裂均发生在6005A铝合金一侧的热影响区。焊接接头的抗拉强度随焊接速度的增加而增加。板材放置位置对焊接接头抗拉强度的影响不显著。