含油污泥多相特征分析及除油试验

2021-12-29林本常王建生李玉刚

田 义 ,陈 杰 ,林本常 ,王建生 ,李玉刚 ,鲁 贝

(1.珉全环保科技有限公司,西安710200;2.陕西丰登石化有限公司,西安710000)

0 引言

石油在开发、生产及储运过程中会产生各类含油污泥,我国每年含油污泥产生量约为300万吨[1]。关于油泥特性分析后系统制定相应处理工艺的研究相对较少[2-3]。通过对含油污泥的含油率、含水率和总悬浮物含量pH 值等进行测试,可以指导含油污泥减量和资源化[4],但是很难达到利用限值1%的标准[5]。通过对含油污泥发热量的测试,大于16 MJ/kg可以进行焚烧处理[6]。含油污泥中沉积有大量的胶质沥青质,胶质沥青质对含油污泥的油-固分离有着重要影响[7]。通过不同的化学药剂对含油污泥进行除油试验,然后测试残油的组分,发现脱附剂的亲油基和原油族组分亲和性越强,药剂对该族组分的脱附效果越好[8]。通过电子扫描电镜对含油污泥进行测试并分析固相离子含量,能够分析含油污泥的颗粒沉降性,对于采取污泥调剖的工艺有指导意义[9]。已有文献对于含油污泥理化特性的分析相对较为零散,或侧重某一特性研究。

该文通过对油泥中油-水-固三相占比、原油中四组分测试、固相粒径分布和油-固界面活性这4类油泥特性进行分析,将油泥中油-固吸附类型划分为游离态、毛细管吸附态和共价结合态,选取了落地油泥、罐底油泥和清仓老化油泥这3种有代表性的油泥样品。该文以热水洗工艺为基础,针对油-固吸附的类型辅以高速破壁和超声波空化处理工艺,其中共价结合态主要是沥青质等极性成分在水合离子桥作用下以化学键吸附在颗粒表面[10]。因此沥青质含量较高的油泥油-固分离将更加困难,针对该类油泥,采用超声波空化除油的工艺,超声波会在油泥颗粒表面产生空化泡,气泡在崩溃瞬间形成高温、高压和局部冲击波[11],造成原油中的沥青及长链石蜡烃等大分子断裂,破坏稠环芳烃稳定状态[12],有利于重质组分在固相表面的剥离,同时空泡破灭产生的气泡表层超临界水,有利于溶解烃类物质。

1 油泥特性实验测试

实验选取长庆油田的1#落地油泥、延长油田的2#罐底油泥和浙江舟山清仓的3#老化油泥做特性分析,并对这3种油泥分别进行油泥的油-水-固三相分布测试、原油四组分测试、固相粒径分布测试和油-固界面接触角测试。

1.1 含油污泥三相分布测试

该项测试指标为含油率、含水率、含固率三相占比,是含油污泥最基础的指标,具体数据见表1。

表1 油泥物性测试结果Table 1 Test results of sludge physical properties

1.2 原油四组分测试

原油四组分为油泥中的油相被不同的溶剂分离成的4个组分,包括饱和分、芳香分、胶质和沥青质。原油四组分是判断油泥中油-固吸附状态的重要指标,具体数据见表2。

表2 原油四组分测试结果Table 2 Test results of four components of crude oil

上述3个样品中,1#样品中没有沥青质,影响油-固分离的主要因素为原油对固相表面的粘附力;2#样品中,沥青质和胶质两项相加占比为17.41%;3#样品中沥青质含量最高,沥青质和胶质两项相加占比为43.64%,是典型的高黏高稠油泥类型。

1.3 固相粒径分布测试

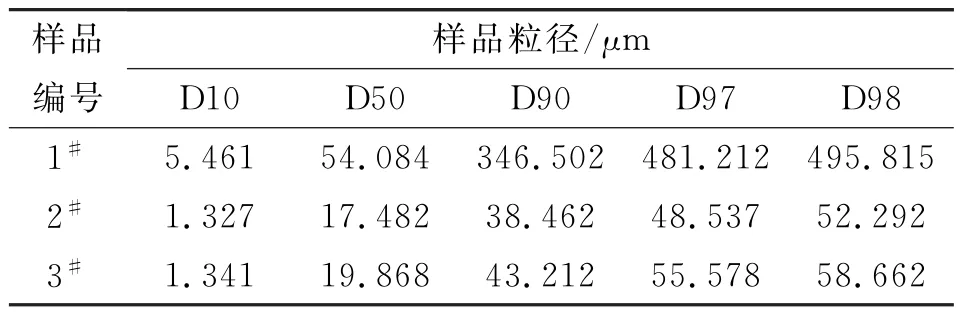

油泥中固相的粒径分布是推测油-固吸附状态的重要指标,具体数据见表3。

表3 固相粒径分布Table 3 Solid-phase particle size distribution

通过粒径分布测试可以看出,1#样品粒径较大,分布较为离散,粒径中值为54.084μm,比表面积为1.513 m2/m3;2#和3#样品粒径呈现正态分布特征,比表面积分别为1.859 m2/m3和1.857 m2/m3。

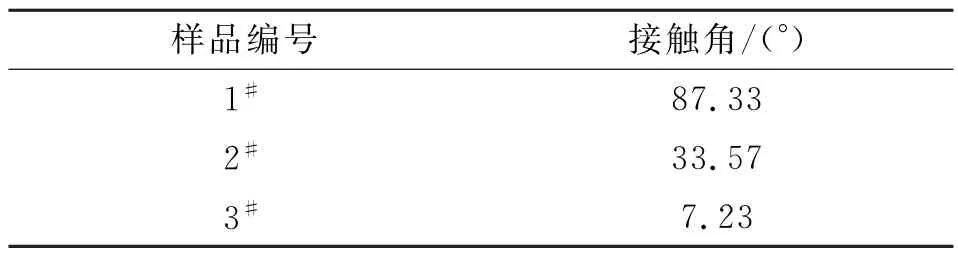

1.4 油-固界面接触角测试

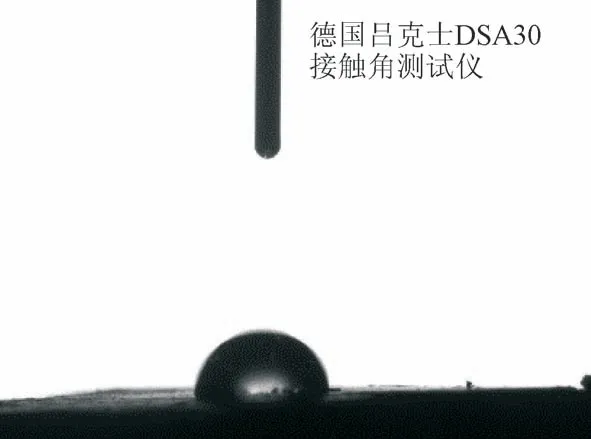

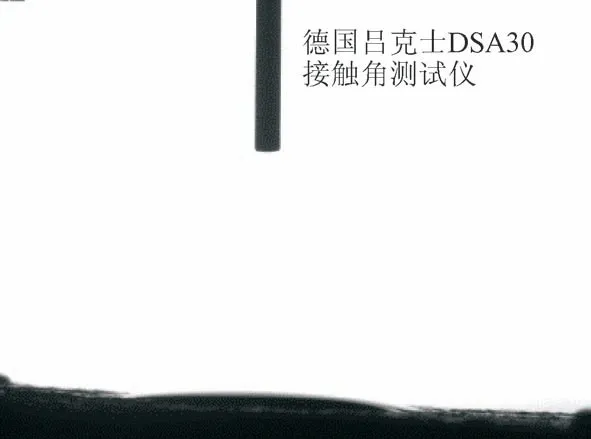

油-固界面性能是判断油泥固相与原油相吸附能力的最直观指标,通过油-固两相接触角来体现,测试效果见图1~图3以及表4。

图1 1#样品油-固界面接触角Fig.1 1# Oil-solid interface contact angle of sample

图2 2#样品油-固界面接触角Fig.2 2# Oil-solid interface contact angle of sample

图3 3#样品油-固界面接触角Fig.3 3# Oil-solid interface contact angle of sample

表4 油-固界面接触角测试Table 4 Test of oil-solid interface contact angle

从图1~图3以及表4数据可以得出:1#样品原油与固相接触角最大,表面亲油性最差;3#样品是强亲油表面。

2 油泥特性分析

根据上述测试数据分析如下:

1#样品高含固低含液,重质组分最小,粒径较大,油-固接触角最大,可以判定其油-固吸附状态最不牢固,游离油占绝对主体,极性吸附状态几乎不存在。

2#样品高含油低含固,存在油水乳化的状态,粒径较小,固相表面为亲油表面,油-固吸附状态存在较大的毛细管吸附态的可能,重质组分适中,其中沥青质含量1.54%,存在极性吸附的可能。

3#样品高含固高含油,重质组分占比高,粒径小,同时固相界面是强亲油性,因此处理难度最大,油-固的吸附状态是3种形式都存在,主要以毛细管吸附态和共价结合态为主。

3 油泥室内除油试验

3.1 1#样品

根据特性分析,1#样品油泥的油-固吸附特征为游离态占主导地位,该特征适合采取热水洗工艺。提升加热温度至原油凝点以上,添加少量脱附剂,适度增加机械搅拌,能够做到大部分的油-固分离。

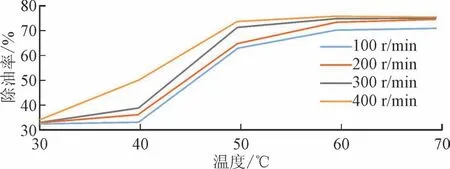

3.1.1 测试温度和搅拌速度之间最佳工艺参数组合图4为不同热洗参数下的除油率曲线,可以看出,搅拌速度和除油率成正比关系,温度与除油率成正比关系。温度确定为60℃时,转速为300 r/min。

图4 不同热洗参数下除油率Fig.4 Oil removal rate under different hot washing parameters

3.1.2 测试不同药剂的除油率

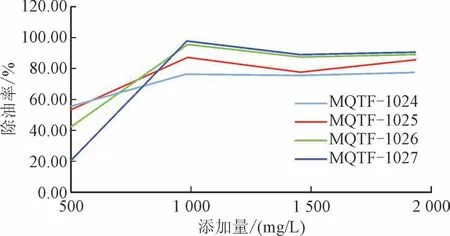

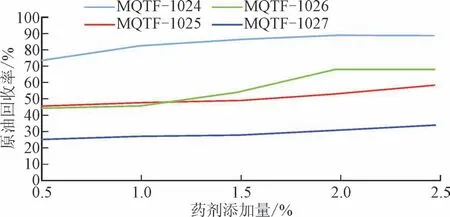

采用自研的油泥清洗药剂,根据油相四组分分析,采用阴离子和非离子型药剂复配清洗剂,有MQFT-1024∶HLB 10-11,MQFT-1025∶HLB 11-12,MQFT-1026∶HLB 12-13,MQFT-1027∶HLB 13-14。考察药剂加量对除油率的影响,温度设为60 ℃,转速为300 r/mi m。

脱附剂乳化性能与其亲油性和被乳化物的亲和性密切相关,脱附剂亲油基与原油族组分的亲和性越强,脱附剂对该组分的脱附效率越高[13]。另外药剂本身要达到临界胶束浓度以上才能达到乳化除油的条件。图5为不同脱附剂的除油率曲线,由图5可以看出,HLB 11-12的MQTF-1025效果最好,添加量与除油率成正比关系,脱附剂浓度为2 000 mg/L时,尾渣干固含油率为0.31%。

图5 不同脱附剂的除油率Fig.5 Oil removal rate of different desorption agents

通过上述测试分析,针对高含固低含油、重组分较低、粒径较大的落地油泥及油浸砂子等物料,采取热洗工艺即可。

3.2 2#样品

根据特性分析,2#样品油泥的油-固吸附状态为游离态和毛细管吸附态占主导,可采取破乳除油(减量)+破壁除油(深度处理)工艺,在破乳剂作用下油-水-固三相破乳分离,在分离后的固相进行强力破壁除油,主要目的是打破毛细管吸附态并辅助脱附剂将固相表面由油润湿向水润湿转变,防止油-固再次吸附。

3.2.1 破乳除油工艺段参数确定

破乳除油工艺段目的是回收游离态原油,对固相进行浓缩,主要考察了原油回收率指标。通过添加破乳剂,打破油水乳化结构,该部分回收的油品主要来自油水乳化液的破乳分离。

图6是破乳除油工艺段原油回收率曲线。由图6可以看出,MQPR-204破乳剂破乳除油效果最好,在较低浓度下即有较高的原油回收率。经过该段处理后的尾渣含油率为10.86%,含水率为40.23%,含固率为48.91%,可作为下一步处理的原泥。

图6 破乳除油工艺段原油回收率Fig.6 Recovery of crude oil in demulsification and oilremoval process

3.2.2 深度处理工艺段

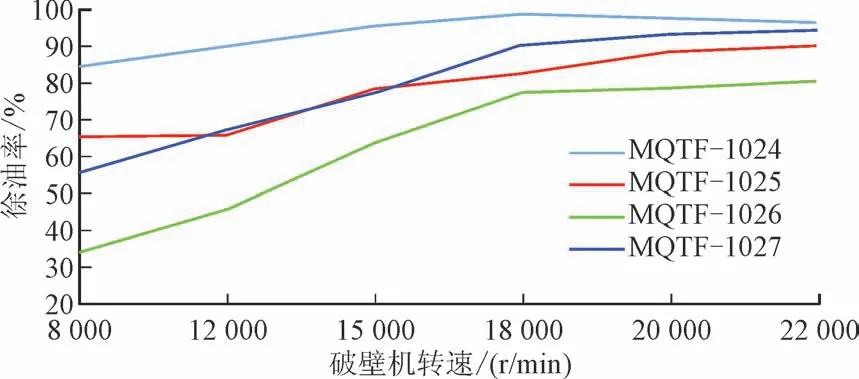

深度处理工艺段是为解决减量后尾渣含油量不达标的问题。经过前一工艺段的处理,尾渣中油-固的吸附状态主要为毛细管吸附态。深度处理工艺段采取高速破壁加脱附剂的处理工艺。

图7为破壁除油率曲线。由图7可以看出,转速与除油率成正比关系,其中MQTF-1024效果最好,在转速为18 000 r/min时除油率达到98.37%,尾渣干固含油率为0.362%。在MQTF-1024 药剂体系下18 000 r/min以上出现除油率下降的趋势,这是因为高转速下水包油乳化液滴变的极为细小稳定,增加了尾渣残留水相的含油率,进而间接导致尾渣干固含油率上升。

图7 破壁除油率Fig.7 Walls breaking and oil removal rate

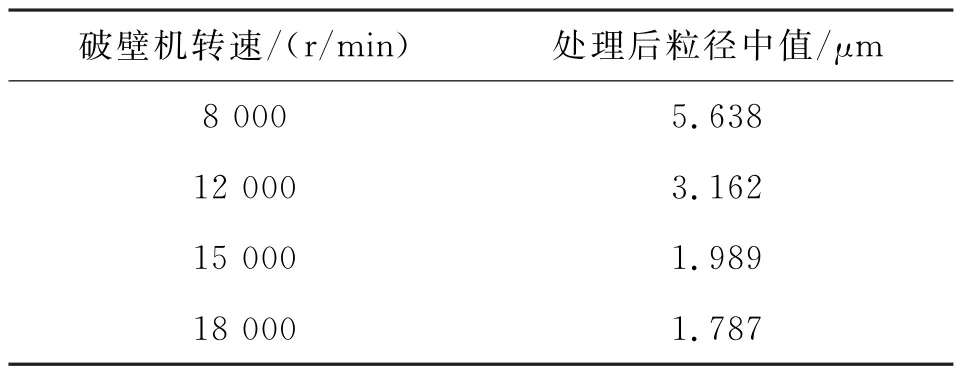

取经过MQTF-1024处理后的尾渣进行粒径分布测试,测试结果见表5。

表5 不同转速处理后的粒径中值Table 5 Different grain size median speed after processing

从表5可以看出,转速越高,处理后的粒径越小,越有利于除油。高转速条件下破环了原油在毛细管的赋存状态,迫使毛细管内油膜充分暴露在溶液中,同时辅以脱附剂的润湿反转和乳化剥离作用,从而得到更高的除油率。

3.3 3#样品

通过特性分析,3#样品油泥3种状态均存在,并且共价结合态占比较高。3#油泥采取两步法处理:第1步,在高温(原油凝点以上)及脱附剂作用下,除去大部分游离态原油;第2步,采用超声波空化热裂解方式,通过声波物理破碎作用打破毛细管赋存状态,通过空化效应吸附性最强的沥青质热裂解成胶质或其他大分子物质[14]。

3.3.1 减量热洗工艺段

热洗除油段温度为97 ℃,泥水比为1∶4,搅拌转速为400 r/min,处理温度1 h,考察了不同加量下各脱附剂的原油回收效果。

图8为减量段原油回收率曲线。由图8可以看出,MQTF-1024脱附除油效果最好,由于固相表面为强亲油状态,需要大量的药剂进行表面润湿反转,药剂添加量达到原泥的2.5%才能达到较好的原油回收率。因此确定该工艺段脱附剂为MQTF-1024,添加量为原泥的2.5%,处理后干固含油率为10.5%。

图8 减量段原油回收率Fig.8 Crude oil recovery in the reduction section

3.3.2 超声波空化处理

1)超声波空化处理参数确定

取经过前段减量化处理的油泥进行超声波空化除油试验,测试不同超声波对尾渣的除油效果,结果如图9所示。从图9可以看出,频率越低除油率越高,功率越大除油率越高。在较低超声频率范围内,产生更多的高强度空化气泡。高强度气泡破裂使空化效应增大,有利于油泥分离。超声波功率大小与其声压密切相关,当超声波声压超过产生空穴效应的声压阈值后继续增大功率。空穴效应的核心数随着超声波的功率上升不断增多,空化效应也不断增强[15],含油污泥清洗效果变好。

图9 不同超声波参数下的除油率Fig.9 Oil removal rate under different ultrasonic parameters

2)超声波作用下药剂添加量的确定

超声波频率确定为20 k Hz,功率确定为400 W,药剂选择脱附剂MQTF-1024,试验不同加药量下的含油。图10为不同药剂添加量下的除油率。

图10 不同药剂添加量下的除油率Fig.10 Oil removal rate under different dosage

除油率随着药剂添加量呈现明显的先升高后降低的特征。在较低浓度下,药剂的乳化除油能力较差,随着药剂量增加,在特定超声波频率下,乳化加剧,形成了反乳化,水包油粒径经过声压作用变的细小,渣相中残留水相中含油量增加,在干化过程中,水分蒸发,油相重新和泥相吸附导致含油率上升。从图10可以看出,在超声波频率为20 k Hz、功率为400 W、药剂添加量为1.00%条件下,除油率最高,达到了92.08%,干固含油率为0.84%。

经过超声波处理后的油泥进行了粒径分布测试,测试结果如图11所示。从图11可以看出,粒径中值为0.797μm,只是原粒径中值的4%。说明经过超声波空化作用,打破了原有的毛细管吸附结构,去除了毛细管吸附态原油。

图11 超声波处理后的粒径分布Fig.11 Laser particle size distribution

4 结论

通过上述对油泥特性的测试、分析以及室内评价,可以对含油污泥的油-固吸附形式进行特征判定,确定相关处理工艺。

1)油-固吸附状态为游离态的特征:固相表面为亲水性,粒径中值≥20μm,重质组分≤1%,落地油泥、油砂以及流动态油泥的油-固吸附状态均为游离态占主导,采用一般的热水洗即可取得良好效果,工艺关键在于脱附剂的选择。

2)油-固吸附状态为毛细管吸附态的特征:固相表面为亲油性,粒径中值≤20μm,重质组分≤1%,罐底油泥、油基钻屑一般会存在毛细管吸附态原油,可采用热洗减量+高速破壁除油处理工艺。

3)油-固吸附状态为共价结合态吸附态的特征:固相表面为亲油性,粒径中值≤20μm,重质组分≥10%,老化油泥、重油清罐、清仓油泥均存在共价结合态,采用的工艺为热洗减量+超声波空化除油。

虽然毛细管吸附态和共价结合态在每种油泥中总占比不高,但却是制约达标处理的关建因素,因此实验采取高速破壁除油和超声波空化除油2个工艺路线,达到了很好的处理效果。