水基钻井液钻屑减量处理技术探讨

2021-12-29李治衡林家昱刘海龙

岳 明,刘 阳,李治衡,林家昱,刘海龙

(中海石油(中国)有限公司天津分公司,天津300459)

0 引言

近年来,国家陆续颁布多项环保相关法律法规,标志着社会对环境保护的越趋重视,而海洋环境保护更是环保的重中之重。2019年渤海加大能源开发力度,全年需回收的钻完井废弃物达10×104t[1]。为更好地保护渤海环境[2-4],钻井废弃物将由限排、总量控制向回收转变,因受陆地固废处理厂的接收限制、总量巨大回收困难以及高额废弃物处理成本等因素影响,油田大规模的开发作业面临严峻挑战。海上钻井废弃物现场减量亟待解决。

海上钻完井采取钻井平台和生产平台模块钻机作业。不同于陆地钻完井作业井场条件,海上钻完井甲板的总面积和承载能力有限,无法摆放较大尺寸和重量的设备,因此在减量处置技术优选上,应充分考虑设备的尺寸和单位面积重量。渤海钻完井作业多采用批钻作业,高效钻井导致岩屑产生时间集中、总量大。减量处置技术需满足随钻处理的要求,以保障现场作业连续性。

针对钻完井废弃物处置难题,国内外相关学者从提升固控设备能力和搭配减量处理装置两方面开展了大量研究[5]。近年来钻井液体系不断完善,固控装备能力也有显著提高,涌现出了多种针对油基钻井液的废弃物处置技术[6],但是针对水基钻井液废弃物处置技术研究起步较晚,并且大多数处置技术均未在渤海开展过相关实践应用。为此,急需结合渤海油田勘探开发地层特点,提出适用于渤海的钻完井废弃物减量处置技术设备。

1 水基钻井液钻屑减量处置关键技术

水基泥浆钻井主要处理流程是井口返出先进入负压抽吸振动筛,钻屑经一级减量后,进入具备水洗功能的螺旋输送器,降低其黏附力,使其易于过筛。传输过程中钻屑与滤液充分混合最终输送至分选筛,进行固液分离。液相经过压滤设备处置,固相进入到岩屑压榨分离设备进行压榨以降低含液率,装岩屑箱。

1.1 负压抽吸振动筛减量技术

渤海油田常用的钻井固控系统一般配置4台振动筛。但由于主要是水基钻井液,钻井过程中固控设备处理效果较差,固相含泥浆率高达100%~200%,在全回收项目中跑浆严重,造成待回收处理量大幅增加。该文通过筛力学分析,发现传统振动筛跑浆的原因是泥浆过筛性差(黏度大,非均质)以及岩屑特性(泥岩易黏滞成团状)[7-8]。振动筛钻屑受力分析如图1所示。

图1 振动筛钻屑受力分析Fig.1 Force analysis of drilling cuttings of vibrating screen

如图1所示,通过在垂直于筛面方向的钻屑受力FN上增加分力的方式,增加固相颗粒垂向受力;通过工艺筛选,确定了负压的方式增加垂向分力。固相颗粒在x和y方向上的受力分别为:

式中:G为岩屑重力;α为筛面倾角;FN为筛面所受压力;R为黏滞力;Px,Py为惯性力。

负压抽吸振动筛由高频振动筛和真空系统组成,其工作原理是在不影响振动筛性能的前提下,在振动筛最后一块筛布下建立密闭负压舱,负压舱能够很好的为钻屑与泥浆提供分离动力,且不增加占地面积[9-10],如图2所示。

图2 负压舱Fig.2 Negative pressure chamber

选取埕北油田某调整井采用负压抽吸振动筛进行实验,钻井基本数据如表1所示。钻井设计为水平井,在900 m 处开窗侧钻,设计一开为Φ311.15 mm)井眼,二开为Φ215.井眼,三开为Φ152.40 mm(6 in)裸眼段。

表1 钻井基本数据Table 1 Basic data of drilling

实验过程主要选取明化镇上/下、馆陶组和东营组的减量数据,如表2和图3所示,总计回收钻屑量46 m3,回收泥浆43 m3。通过检测各层段的平均进料和出料含水率,分别计算出减重百分比。

表2 钻屑各岩层减量效果Table 2 Reduction effect of drilling cuttings in different strata

图3 减量数据对比图Fig.3 Comparison chart of reduction data

从地层特征上看,明化镇组上部为黏性较大的泥岩,且返出钻屑经螺旋输送器传输后水化现象严重,形成大块泥团,处理效果受到影响;明化镇组下部和馆陶组为泥砂混合层,减量效果较为明显,负压抽吸振动筛处理后钻屑含水率约为30%(如图4a所示);调整泥浆体系稠浆返砂一级固控跑浆严重,负压抽吸振动筛出现严重糊筛布现象(如图4b所示),控制排量并将所有振动筛全开,改善效果明显;馆陶组下部和东营组以砂岩为主夹杂少量泥岩,负压抽吸振动筛处理后钻屑较干,测量含水率低于20%(如图4c所示)。

图4 钻屑减量效果图(从左至右)Fig.4 Effect drawing of drilling cuttings reduction(fromleft to right)

根据井眼尺寸和井深进行分析,Φ311.15 mm井段减量约34%,Φ215和Φ152.40 mm(6 in)井段平均减量20%,全井段废弃物重量减量比30%,如表3 所示。通过数据对比发现,上部井段减量效果明显,减量后含液率高于下部井段,下部井段减量后含液率19%,全井段不同角度都能实现较大幅度减量。

表3 钻屑各井段减量效果Table 3 Reduction effect of drilling cuttings in each well section

1.2 钻屑滤液水洗技术

因钻屑在螺旋输送器传送过程中黏度较大,造成螺旋输送器堵塞,严重影响快速钻井过程中的传输效率。针对钻屑在进入分选筛之前黏附泥浆难分离的问题,该文研究了传输效率随钻屑含液率和加液量的关系,确定不同钻屑条件下的液量添加速度。通过改进螺旋输送器,在不同的位置设置滤液水基口,实现随钻过程钻屑被稀释打散的功能。

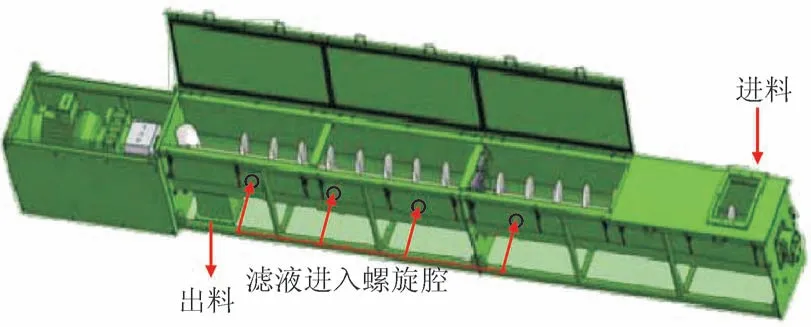

为了在传输过程中对随钻进行稀释,开展了传输过程中随钻降黏的创新研究。通过改进螺旋输送器结构形式,在螺旋输送器中部增加喷射口,精确设计喷口位置及压力,在水射流的作用下岩屑与泥浆实现很好的稀释分离;为降低固液相总体废弃量,用于稀释的液相不用水而采用滤液,降低液相侵入量。改进后的水洗螺旋输送器如图5所示。

图5 水洗螺旋输送器Fig.5 Washing screw conveyor

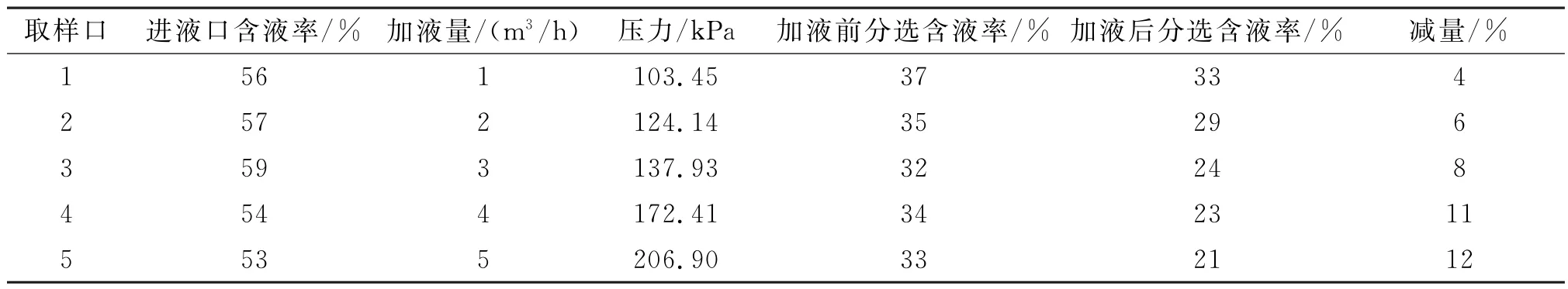

表4所示为采取不同加液量的分离效果数据对比。随着加液量的增加,分选效果逐步提高,因此水洗效果与加液量成正比例关系。随着进液压力增加分选减量效果逐渐变好。较大泥块在水洗作用下逐渐被打散,不易黏着到输送器叶片而造成堵塞[9]。

表4 进出口含液率处理效果对比Table 4 Treat ment effect comparison of liquid content of import and export

该技术在秦皇岛和曹妃甸某油田已成功应用17口井,经滤液水洗后的钻屑到达分选筛后固液分离效果非常显著。该工艺能够提高传输效率,清洁钻屑表面泥浆,不额外增加设备,是水基钻屑减量工艺传输过程的重要部分。

1.3 钻屑分选筛分离技术

该文设计采用二次固液分离的方法,以解决钻屑在经过传统振动筛或负压振动筛筛选后,部分井段仍存在含液率较高的问题。首先要确定分离工艺能够解决随钻要求,分离效果能够达到钻屑回收转运指标。设计采用20目以上高频振动筛在回收前进行二次分选的方法并进行了大量实验研究,创新形成了一种带液相远距离传输功能的分选传输一体化工艺。要达到水洗稀释后的钻屑进一步分离的目的,输送至岩屑箱之前,采用分选筛进行二次筛分的方法,将泥团、大颗粒固相筛分出来,含小颗粒液相进入中转罐,颗粒悬浮状态时间长,经输送泵传输至固液分离单元进行固液分离[10-11],如图6所示。

图6 分选筛原理图Fig.6 Separation screen schematic diagram

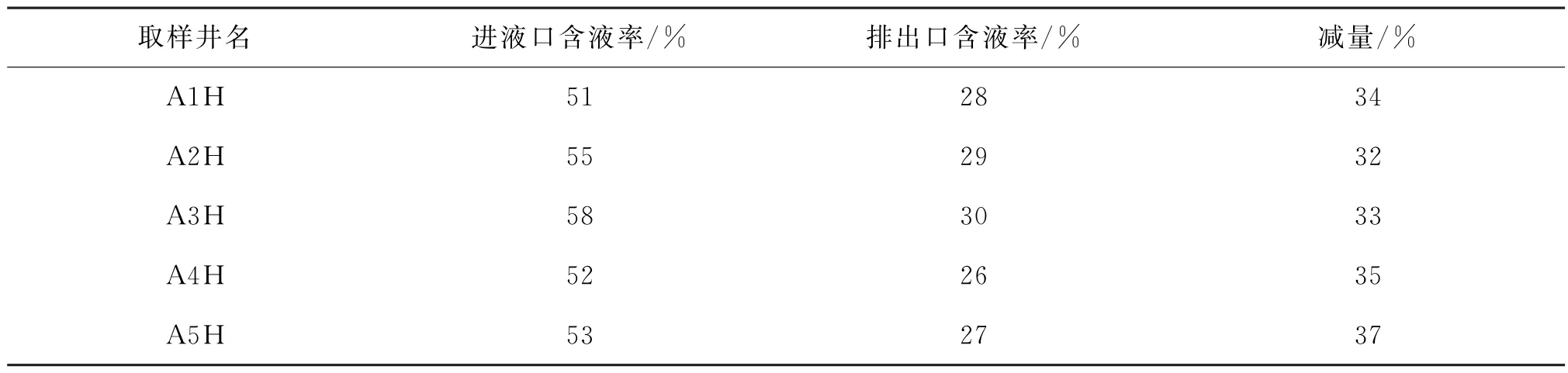

该技术在秦皇岛、曹妃甸和辽东等油田成功应用30余口井。采用蒸馏法对秦皇岛水基钻屑含液量进行测量,取水基钻屑100 g,用高温(电加热)将其蒸干,然后进行固相称量,算出固相成分的重量百分含量。进出液关键指标对比如表5所示,重量总体减量超过30%,体积减量比超过60%[12]。

表5 进出口含液率处理效果对比Table 5 Treat ment effect comparison of liquid content of import and export

通过对多种地层及钻井液体系进行实验发现,目前渤海油田泥浆体系表层为海水膨润土浆,中部地层采用环保型可重复利用钻井液,最下部井段采用储层钻开液,分选筛的分离不受泥浆体系种类的影响,能够同时满足多种井段的固液分离[13]。图7a所示为分选后的岩屑直接装到吨袋,岩屑形态如图7b所示,无流态水存在。

图7 分选筛分离效果图Fig.7 Separation effect of sorting screen

1.4 岩屑压榨分离技术

振动筛返出岩屑含液率高达100%~200%[14],给全回收项目中的收集转运带来极大压力。通过比选,设计采用物理压榨强制分离的方法。设计的岩屑压榨分离装置占地面积不超过15 m2,如图8所示,岩屑中液相在高压滤布的作用下实现分离。岩屑压榨分离装置是将含液率较高的钻屑泵送至滤布上,采用快速进料方法,并使用500目抗腐蚀筛布,处理量达到120 t/d,处理后固相含液率不高于25%,处理前后重量减量比超过20%。

图8 岩屑压榨分离装置示意图Fig.8 Schematic diagram of cuttings pressing and separating device

该工艺压榨后的泥饼状态如图9所示。压榨装置处理能力强,单位随钻处理量6 t/h,双套设备即可满足调整井钻屑产生速率5~8 m3/h的产生量。

图9 压榨分离泥饼效果图Fig.9 Effect picture of pressing and separating mud cake

如表6所示,处置后钻屑含液率为13%~25%,较处置之前含液率降低20个百分点以上,达到现场减量的要求,泥饼能够实现直接装吨袋的要求。

表6 进出口含液率处理效果对比Table 6 Treat ment effect comparison of liquid content of import and export

压榨效率较高,单次时间一般控制在7~14 min,配置的旋转滤布能够在单板压榨结束后快速滚动,切换进行下一板压榨作业。

物理设备总功率不高于25 kW,与热分离技术相比,具有能耗低、污染小的优势。但是该设备占地面积与处置能力比值偏大,不适合空间狭小的平台放置;但在大规模回收作业中,以支持平台为载体的处置中心配置该装置,能够有效降低钻屑含液率[15]。

2 结语

负压抽吸振动筛能够很好地弥补固控系统固液分离不彻底的问题,钻屑滤液水洗工艺不额外占用空间,能将钻屑附带的泥浆清洗干净;但需额外增加真空泵,额外占用空间。钻屑滤液水洗装置占地面积与常规螺旋输送器基本相同,但必须连续消耗滤液,因此需配套使用其他形式固液分离工艺。岩屑分选筛分离技术能够很好地降低钻屑含水率,但是需要在螺旋输送器末端占用约12 mm 的空间。岩屑压榨分离技术能够实现对岩屑的最后一步固液分离,但是不能连续处置,且占地面积偏大。负压抽吸振动筛、岩屑滤液水洗和分选筛技术均成功应用在海上钻井平台,具备很好的推广价值,压榨分离技术更适合海上废弃物处置中心的作业情况。