挡泥板支架与车架固定螺栓断裂分析

2021-12-29梁成成

梁成成

(山西工程职业学院机电工程系,山西太原 030009)

0 引言

某重型卡车在整车耐久试验行驶约1 000 km后,出现后挡泥板支架与车架固定螺栓断裂现象。断裂螺栓为性能等级10.9级的高强度螺栓,螺栓材质为ML35CrMo,规格为M14 mm×1.5 mm,螺栓表面镀达克罗处理,装配扭矩为(175±26.3) N·m。该螺栓断裂之前路试人员曾经换过后挡泥板支架,然后在没有定扭扳手的情况下凭经验将支架固定螺栓重新拧紧,因此螺栓再次拧紧时扭矩值没有保证和记录。该挡泥板支架按路试要求,需要满足行驶里程10 000 km后不发生故障为合格,但其只覆盖了试验总里程的1/10时便发生了早期的功能失效。为了查明该螺栓断裂原因,避免类似的断裂失效再次发生,对断裂后的后挡泥板支架固定螺栓进行了理化检验与分析[1]。

1 试验部分

将断裂螺栓断口清理干净,使用Olympus DSX1000型光学显微镜对其宏观形貌进行观察分析,并作出初步判断;使用Zeiss Sigma300型扫描电子显微镜(SEM)对螺栓断口微观形貌进行观察分析,并判断断裂类型;使用Zeiss Smartzoom 5型光学显微镜,对断裂螺栓断口附近基材进行金相检验;使用Swiss Thermo ARL4460型直读光谱仪,对断裂螺栓母材化学成分进行测量;采用美国Wilson R574洛氏硬度计,测试断口区域的洛氏硬度。

2 理化检验

2.1 宏观分析

3根断裂螺栓,仅存螺纹部分,断裂螺栓外观如图1所示,断裂位置均位于螺栓的螺纹牙底处,螺栓断口比较齐平,未见明显的塑性变形特征。

图1 断裂螺栓外观

对断裂螺栓进行断口宏观分析,结果表明:3根断裂螺栓的断裂形貌可分为裂纹源区、疲劳扩展区和最后瞬断区3个区域[2-4],断口宏观形貌如图2所示。

图 2 断裂螺栓断口宏观形貌

(1)观察螺栓螺纹牙根处,可见疲劳裂纹源,裂纹源表面可见锈蚀、磨损的痕迹;

(2)疲劳扩展区,前期疲劳贝纹线不明显,但隐约可见,后期裂纹扩展充分辉纹加粗细密平直,约占整个断面面积的80%,呈疲劳特征;

(3)最后瞬断区位于螺栓另一侧,存在剪切特征,约占整个断面面积的20%,最后瞬断区较小,说明螺栓断裂时所受应力较小,为典型的低应力高周疲劳断裂特征。从最后瞬断区与裂纹源区偏移一定的距离考虑,螺栓在断裂前已经松动;

(4)由于断裂位置、机制一致,断口破坏程度不同,抽取两件螺栓进行理化分析。

综上分析,螺栓宏观的断裂机制为疲劳断裂[5-7]。

2.2 化学成分分析

试样分别取自1#螺栓和2#螺栓,采用OES进行化学成分分析,检测结果见表1。

表1 化学成分检测结果 单位:%

由表1可知,1#和2#断裂螺栓的化学成分符合GB/T 6478—2015标准对ML35CrMo钢化学成分的要求。

2.3 洛氏硬度试验

采用洛氏硬度计对断裂螺栓进行芯部硬度(HRC)测试,硬度测试结果见表2。结果显示,1#螺栓平均值为37.8 HRC,2#螺栓平均值为38.0 HRC,其硬度符合GB/T 3098.1—2010中对洛氏硬度的要求。

表2 螺栓硬度测试结果

2.4 金相检验

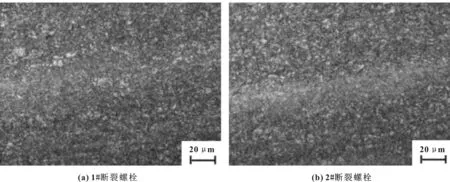

在1#螺栓和2#螺栓断口附近制取截面金相试样,按GB/T 13298—2015标准依次镶嵌、磨抛和腐蚀,观察其微观组织,根据GB/T 10561—2005/ISO 4967:2013(E)标准对非金属夹杂物进行评定[8],其评定结果见表3。

表3 非金属夹杂物评定结果

断裂螺栓裂纹源处无非金属夹杂物凝聚现象,未发现凹坑、折叠等表面缺陷,如图3所示。

2.3 各组外周血及骨髓中转录因子Foxp3 mRNA、RORγt mRNA表达水平 结果(表3)表明:外周血及骨髓中,初发组及复发/难治组患者Foxp3较平台期组和正常对照组升高(P<0.05);初发组及复发/难治组RORγt mRNA略高于平台期组及正常对照组,但差异无统计学意义。

图3 非金属夹杂(100×)

采用4%的硝酸酒精浸蚀试样后观察基材金相组织发现:断裂螺栓的显微组织均为回火索氏体+少量铁素体组织形貌,如图4所示。

图4 螺栓金相组织(500×)

对螺栓螺牙边缘进行脱碳层检测,结果显示其杆部脱碳层深度为0 mm,即无脱碳层,如图5所示。

图5 螺牙边缘组织(100×)

根据金相分析可知,螺栓裂纹源部位未见非金属夹杂物超标现象,螺栓经过调质处理,金相组织正常,螺纹无脱碳。

2.5 螺栓微观断口分析

采用扫描电子显微镜对1#螺栓和2#螺栓断口表面进行观测,螺栓断口整体形貌如图6所示。

图6 螺栓断口整体形貌

将1#螺栓断口标记为A1—A4共4个区域,2#螺栓断口标记为B1—B4共4个区域。A1和A2区为裂纹源区,区域磨损锈蚀较为严重,已无法观察原始形貌,如图7(a)和图7(b)所示; B1、B2、C1、C2区为疲劳扩展区,观察可见明显疲劳辉纹条带并伴有二次裂纹,呈疲劳断裂特征[9-11],如图7(c)—(f)所示;D1和D2区为最后瞬断区形貌,观察1#呈剪切韧窝形貌,2#呈准解理+韧窝形貌,如图7(g)和图7(h)所示。

图7 螺栓断口A1—D2区域形貌

根据上述微观形貌图分析得出,螺栓裂纹扩展的微观机制为疲劳断裂[12]。

3 分析与讨论

断裂螺栓断口宏观分析表明,断裂螺栓裂纹源位于螺纹牙底处,裂纹源处未见明显塑性变形,疲劳扩展区有疲劳贝壳纹特征,为典型的疲劳断裂特征。

断裂螺栓断口的微观组织形貌分析表明,裂纹源位于螺纹牙底处,并以疲劳的形式向螺栓芯部扩展,裂纹源区锈蚀严重,已无法观看原始形貌,螺栓断裂的微观机制为疲劳断裂。

诱发螺栓产生疲劳裂纹的原因大致有两个方面:(1)螺栓本身存在制造缺陷(材料裂纹、加工缺陷、热处理裂纹等),螺栓在使用过程中受到振动冲击,使缺陷成为疲劳源最终导致断裂;(2)装配过程中螺栓拧紧不良,在使用过程中螺栓松动引起疲劳断裂[13]。上述各项检验结果表明,该螺栓的断裂与材质本身、热处理及螺栓加工质量无关,因此排除第一方面因素的影响。通过MES系统追溯螺栓出厂前的装配扭矩,复查发现装配扭矩满足(175±26.3)N·m的工艺要求,因此排除首次装配扭矩值超标的影响。

后挡泥板支架在车架上安装形式是悬臂梁结构,该断裂螺栓在安装后承受的载荷主要是轴向预紧力及支架振动时的剪切应力;耐久试验样车行驶路况较差,挡泥板支架将带动螺栓进行上下振动,如果此刻螺栓连接产生松动,螺栓将承受较大的弯曲、冲击等交变应力,而螺纹底又是应力集中部位,因此在该位置最先产生疲劳裂纹,疲劳裂纹在交变载荷反复作用下以疲劳的方式向螺栓芯部不断扩展,直至最终螺栓失稳断裂。

由于该螺栓断裂之前更换过后挡泥板支架,当时是在没有定扭扳手的情况下凭经验将支架固定螺栓拧紧的,故无从知晓螺栓二次装配时的扭矩值大小。有可能当时螺栓在装配时扭矩值未达到(175±26.3) N·m的工艺要求。装配扭矩值未达标时,螺栓产生的预紧力会偏小,在此情况下螺栓使用一段时间后会出现松动,最终导致其疲劳断裂。

4 结论

通过文中分析可知,后挡泥板支架与车架固定螺栓断裂的性质为低应力高周疲劳断裂;该螺栓安装没有采取防松措施造成螺栓松动,应力集中的螺纹牙底受交变应力作用而萌生疲劳裂纹,疲劳裂纹在工作应力及振动等交变载荷作用下不断扩展,最后疲劳断裂;更换后挡泥板支架时的装配扭矩值是否达到(175±26.3)N·m,也可能是螺栓疲劳断裂的原因[14]。为此,提出了一些改进措施:加强螺栓装配工序的管理,确保螺栓达到设定的预紧力,并采用涂胶螺栓、防松螺母或双螺母等防松措施[15];建议路试试验人员在更换螺栓或其他零部件时,一定要按照设定的装配扭矩用定扭扳手拧紧螺栓,避免因装配扭矩不足或过大导致的螺栓失效问题。