基于有限元的冷却液壶耐久性能分析及优化方法

2021-12-29张鑫李华

张鑫,李华

(泛亚汽车技术中心有限公司,上海 201315)

0 引言

随着发动机主动热管理技术的发展及涡轮增压技术的广泛应用,发动机冷却系统的设计温度要求越来越高,那么发动机冷却系统各零件所承受的热耐久问题也突显出来。在整车运行过程中,由于发动机的持续发热,冷却系统中的冷却液温度也会逐渐升高,最终维持在一个稳定的水平。这时冷却液壶内的冷却液与整个系统一样,会维持在一定的温度和压力区间内,为确保冷却液壶能在整车的寿命过程中正常运作,需要冷却液壶在设计的过程中考虑适当的结构强度,来承受系统产生耐久问题。现阶段对冷却液壶耐久寿命的有限元分析多数集中在振动、爆破等直观的机械载荷,对温度及压力的长时间影响研究较少。由于冷却液壶大多采用聚丙烯(PP)作为原材料,而PP材料在长时间的温度与压力双重作用下会产生蠕变失效现象[1-2]。目前为止,探测一个冷却液壶的抗蠕变能力,一般都要等零件生产出来后,在试验台架上进行蠕变耐久试验,试验时间长、费用高。

所以文中研究一种冷却液壶的蠕变耐久有限元分析方法,并通过对不同结构的实例研究对比,验证了该有限元分析方法在指导冷却液壶结构改进方面的可行性。

1 有限元模型建立

1.1 材料数据处理

目前,汽车用冷却水壶的材料大都采用相对均质的PP材料[3],由于增强结构不含玻纤,可以有效地避免玻纤材料在壶体结构的圆角区域积聚,从而避免造成局部区域材料各向异性的力学特性,所以在分析时可以不用考虑其各向异性力学特性[4]。PP材料的拉伸曲线与金属材料相似,因此,可以利用相同的方式对PP材料的应力-应变数据进行处理。冷却液壶圆角之外的主要壁面材料分布均匀,结构的主要受力方向为均布内压力,结构中任一微小单元受力状态通常认为平面应变、应力状态[5]。因此,材料力学属性模型可以简化为各向同性材料。

以PPH1850材料,拉伸速度为50 mm/min、温度为110 ℃下的力学性能为例,其工程应力应变关系如图1所示。

图1 PPH1850工程应力应变关系

利用公式(1),可以将其转化为对数塑性应变以及Mises应力,如图2所示。

(1)

式中:εnom和σnom分别为工程应变和工程应力,ε和σ分别为对数塑性应变和Mises应力。

图2 PPH1850各温度下应力应变关系

目前常用3种蠕变定律来描述黏塑材料行为;幂次法则模式(Power-law model)可用于仿真等温与固定负载下的蠕变行为,其所采用的定律分别为时间硬化率及应变硬化率关系式;双曲正弦法则模式(Hyperbolic-sine law model)则通常用于变动温度条件下的温度相关的稳态蠕变行为。其中时间硬化率形式最为简单,适用于蠕变过程应力变化范围不大的工况,因此,文中采用时间硬化率关系式来描述冷却水壶的蠕变变形。

通过单轴固定初始应力下的静态蠕变试验,可以得到基于时间硬化率等温及固定负载下的蠕变应变数据,采用幂次法则描述,如下所示

(2)

1.2 耐久分析方法

影响冷却液壶在整车使用过程中耐久寿命的工况主要包括高低温工况和蠕变工况。汽车在正常运行过程中,冷却液壶所要承受的最高温度能达到135 ℃,最低温度能达到零下30 ℃。对冷却液壶所承受的高低温工况分析主要考虑的是在两种极限温度状态下,由于温度变化引起的材料膨胀或者收缩现象,从而导致材料的强度问题,高低温工况可以作为耐久工况的前置部分。

冷却液壶的蠕变工况主要是指冷却液壶在特定的压力、温度和时间作用下承受的工况。蠕变除了与结构相关,也与温度引起的材料物理特性相关,更与时间历程相关。蠕变工况的压力设定为冷却系统的最高压力(如150 kPa),温度设定为冷却系统的高温区间(如130~135 ℃的交变温度),时间设定需要结合整车的耐久寿命进行定义。

对于冷却液壶,在有限元中通常可以把它处理为壳单元模型,根据不同的冷却液壶结构,设定不同的边界约束条件。对于冷却液壶常用的PP材料,在有限元的热分析中,热传导率、比热容、热膨胀系数大多为温度的函数。对于冷却液壶的内、外壁面,以及不同换热介质,采用不同的换热系数。数值参考见表1。

表1 不同换热介质的对流换热系数单位:W/m2· ℃

2 有限元分析研究

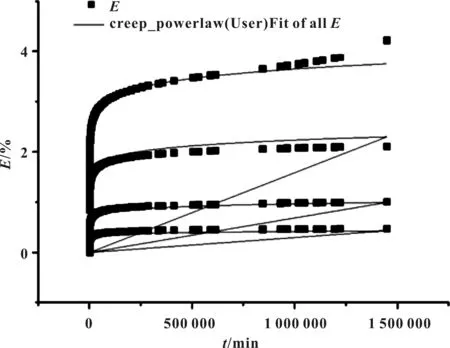

文中以PPH1850为研究对象,通过提供基于时间硬化率等温及固定负载下的蠕变应变数据,即某一负载条件下应变与时间的关系,通过非线性GRG拟合材料在等温及固定负载下的蠕变行为,可以得到幂次法则的拟合曲线,如图3所示,拟合出在1、4、6以及10 MPa负载下的蠕变行为,关系如公式(2)所示。其中A=0.002 346,m=-0.931 35,n=1.139 96,这3个值应用于后续的蠕变分析。

图3 PPH1850不同负载下的蠕变数据

以某款冷却液壶为例进行建模分析,使用材料为PPH1850,将冷却液壶开发过程中常见的结构特征作为分析差异点,这些结构特征包括:冷却液壶体表面特征,壶体内加强筋结构和壶体壁厚。以下对分析的不同模型进行编号。

如表2所示,以壶体表面“内凹特征”结构作为变量,进行建模分析:

“1”号冷却液壶:壶体表面规则,壶体壁厚3 mm,壶体内加强筋壁厚3 mm;

“2”号冷却液壶:壶体有内凹特征,内凹特征处无局部加强筋,壶体壁厚3 mm,壶体内加强筋壁厚3 mm。

表2 冷却液壶结构示意

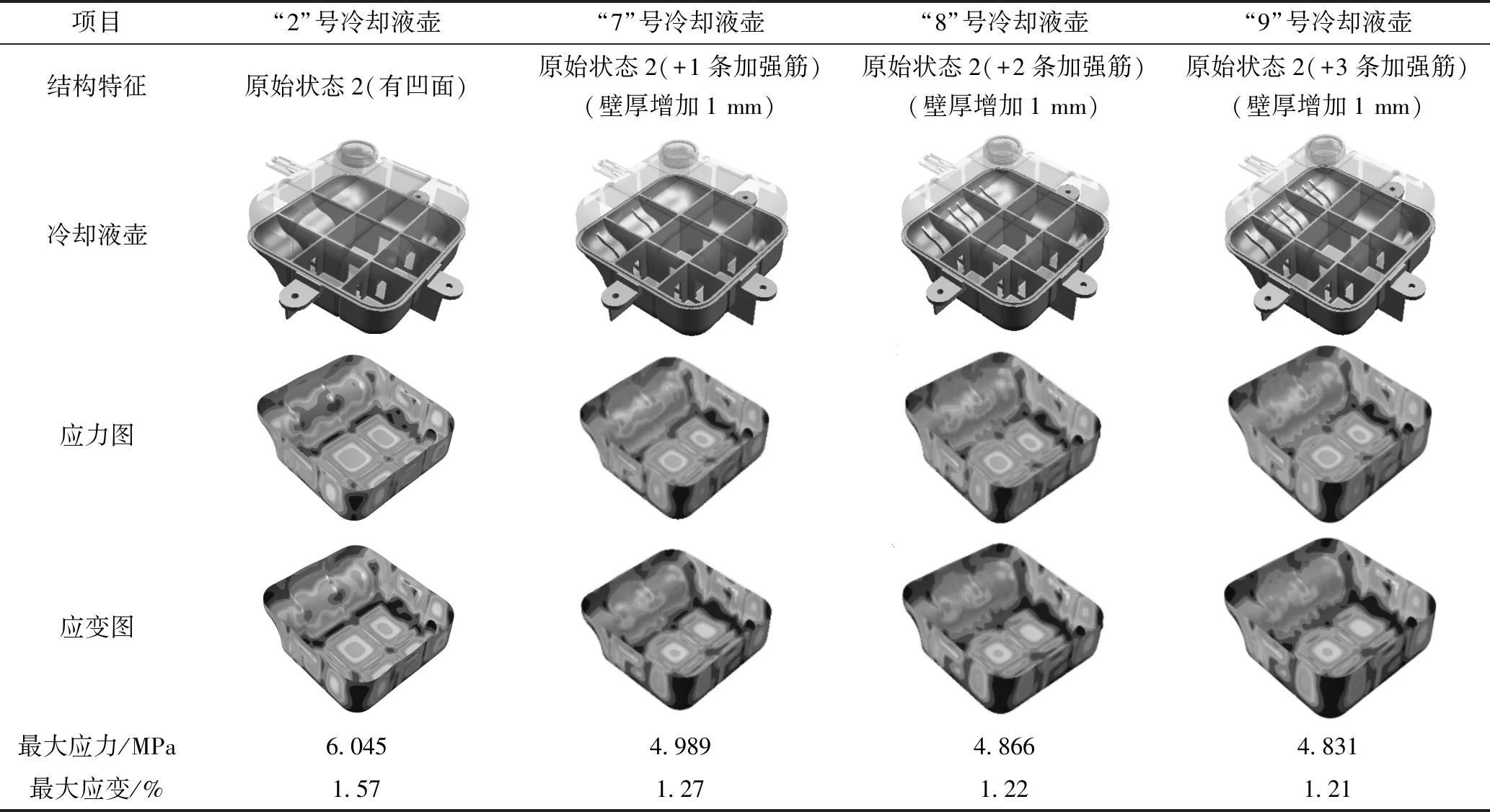

如表3所示,以壶体表面“内凹特征”结构+“加强筋条数”作为变量,进行建模分析:

“3”号冷却液壶:壶体有内凹特征,内凹特征处有1条加强筋结构,壶体壁厚3 mm,壶体内加强筋壁厚3 mm;

“4”号冷却液壶:壶体有内凹特征,内凹特征处有2条加强筋结构,壶体壁厚3 mm,壶体内加强筋壁厚3 mm;

“5”号冷却液壶:壶体有内凹特征,内凹特征处有3条加强筋结构,壶体壁厚3 mm,壶体内加强筋壁厚3 mm。

表3 冷却液壶结构示意

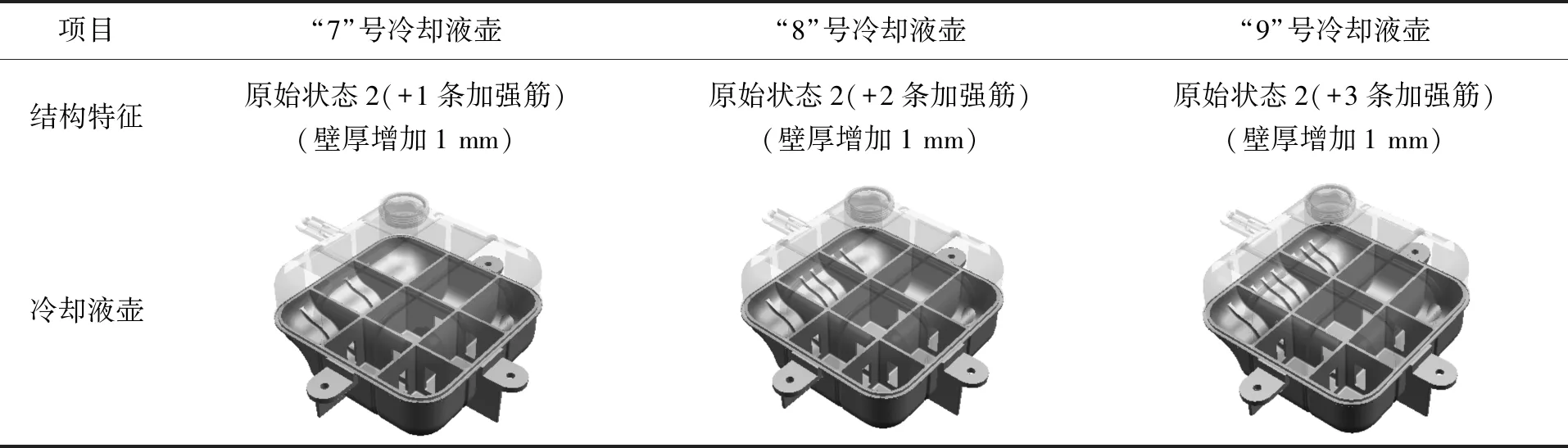

如表4所示,以壶体表面“内凹特征”结构+“壶体壁厚”作为变量,进行建模分析:

“6”号冷却液壶,壶体有内凹特征,内凹特征处无局部加强筋,壶体壁厚4 mm,壶体内加强筋壁厚3 mm。

表4 冷却液壶结构示意

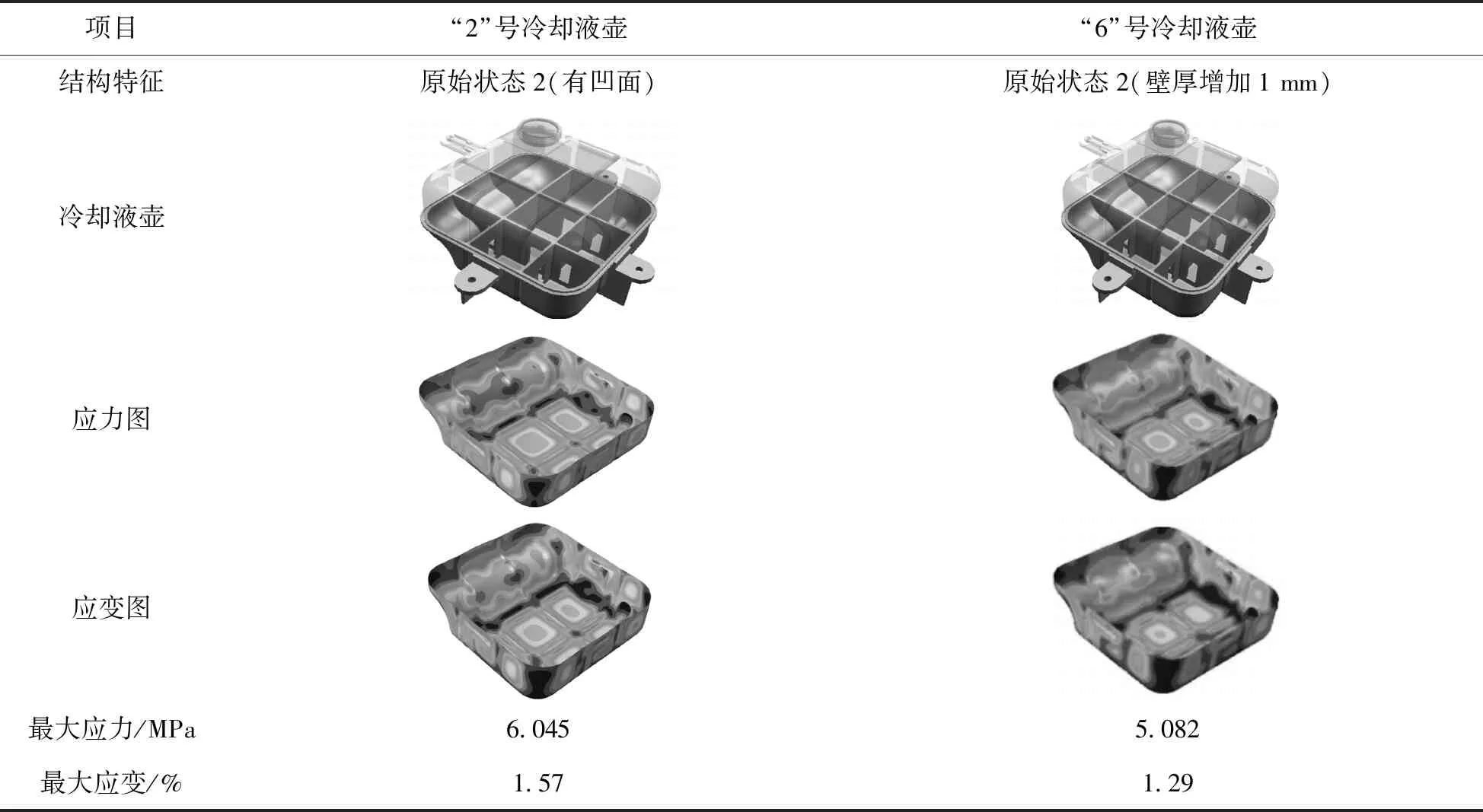

如表5所示,将壶体表面“内凹特征”结构+“加强筋条数”+“壶体壁厚”这3个变量结合起来,进行建模分析:

“7”号冷却液壶:壶体有内凹特征,内凹特征处有1条加强筋结构,壶体壁厚4 mm,壶体内加强筋壁厚3 mm;

“8”号冷却液壶:壶体有内凹特征,内凹特征处有2条加强筋结构,壶体壁厚4 mm,壶体内加强筋壁厚3 mm;

“9”号冷却液壶:壶体有内凹特征,内凹特征处有3条加强筋结构,壶体壁厚4 mm,壶体内加强筋壁厚3 mm。

表5 冷却液壶结构示意

使用ABAQUS分别对1—9号冷却液壶进行有限元分析,重点针对结构差异点分别展开分析,目的是得到冷却液壶结构特征对其在蠕变工况下的应力、应变表现。因为上壶体在1—9号冷却液壶上均无变化,而且分析结果显示最大应力、应变未出现在上壶体上,所以以下的分析内容不对上壶体进行详细描述,重点集中在冷却液壶下壶体的有限元分析结果上,下壶体的结构变化点如图4虚线区域所示。

图4 冷却液壶下壶体结构变化区域

对所有冷却液壶进行建模分析,具体的有限元分析设定条件如下:

(1)设定上、下壶体壁厚,加强筋壁厚,冷却液壶固定点结构壁厚。

(2)设定材料为PPH1850,密度为9×10-10t/mm3,与温度无关。

(3)设定弹性模量和泊松比,弹性模量单位为MPa,材料各向同性,设置与温度相关,温度单位为℃。

(4)设定热传导系数值为25.96 W/m·K,材料各向同性,与温度无关。

(5)设定应力应变曲线,材料各项同性,与温度无关。

(6)设定比热容,类型为恒定体积法,单位为J/(kg℃)。

(7)设定热膨胀系数,单位为1/℃;与温度相关,参考温度为23 ℃。

(8)定义蠕变法则,选择一个时间硬化幂法则LAW=TIME,与温度相关。

(9)定义物理常数,分析使用的温度单位为℃,设定绝对零度为-273.15 ℃,斯蒂芬-波尔兹曼常数为1.38×10-17。

(10)设定分析的加载条件。

首先定义温度和压力的载荷曲线,并且约束冷却液壶固定点自由度;然后做如下设定。

工况一:蠕变工况,时间设定为7.5 h;

工况二:全耦合热-应力分析工况,时间设定为2 h;

工况三:全耦合热-应力分析工况,时间设定为0.5 h。

3 有限元分析结果

如表6所示,以冷却液壶的“原始状态1”作为基准,当冷却液壶表面增加“内凹特征”结构后,冷却液壶的最大应力增加了26.7%,最大应变增加了25.6%。“内凹特征”结构对冷却液壶在蠕变工况下的耐久表现恶化严重。

如表7所示,以冷却液壶的“原始状态2”作为基准,在“内凹特征”上增加不同数目的“加强筋”结构设计后,冷却液壶的最大应力和最大应变出现下降,最大应力分别下降4.5%、10.2%、11.3%;最大应变分别下降5.3%、11.5%、12.7%。

表6 冷却液壶蠕变工况下应力、应变结果(第一组)

表7 冷却液壶蠕变工况下应力、应变结果(第二组)

如表8所示,以冷却液壶的“原始状态2”作为基准,增加壶体的壁厚设计至4 mm(原壁厚设计为3 mm),冷却液壶的最大应力和最大应变下降明显,最大应力下降15.9%,最大应变下降17.8%。

表8 冷却液壶蠕变工况下应力、应变结果(第三组)

如表9所示,以冷却液壶的“原始状态2”作为基准,同时增加 “加强筋”结构与壶体壁厚。冷却液壶的最大应力分别下降17.5%、19.5%、20.1%;最大应变分别下降19.1%、22.3%、22.9%。从分析结果可以得出,增加 “加强筋”结构与增加壶体壁厚对应力、应变的改进效果可以叠加。

表9 冷却液壶蠕变工况下应力、应变结果(第四组)

4 结论

文中建立了基于有限元的冷却液壶蠕变工况下的分析模型,通过模型的搭建可以有效地模拟冷却液壶在蠕变工况下的应力及应变表现,为实际的冷却液壶结构设计提供强有力的支持。

通过对不同模型的研究分析,可以总结出冷却液壶的设计准则如下:

(1)在设计冷却液壶的结构时,首选规则的壶体结构设计,规则的壶体设计在蠕变工况下应变和应力的表现上都是最佳的。

(2)应避免在规则壶体表面上出现“内凹特征”结构,通过有限元分析,“内凹特征”结构在蠕变工况下,应力和应变值会恶化25%左右。

(3)如果由于空间局限不得不选择“内凹特征”结构,那首选“增加壶体壁厚”的设计来消除“内凹特征”带来的应力、应变的负面影响,壁厚增加1 mm,应力、应变可改善17%左右。

(4)在“内凹特征”处增加 “加强筋”结构也可以起到增强壶体结构的作用,在应力、应变集中的区域,每增加“1条加强筋”可以降低5%左右的应力与应变,“加强筋”结构可作为辅助设计来增强壶体结构。

(5)如果加强筋距离应力、应变集中的区域较远,对改善应力的贡献非常有限,在1%左右。所以加强筋的设计需要配合有限元分析结果,有针对性地增加。