电弧炉炼钢废钢预热规律数值模拟研究

2021-12-28樊祎宁鲁素玲韩鹏彪王恭亮华祺年刘治文

樊祎宁 鲁素玲 韩鹏彪 王恭亮 华祺年 刘治文

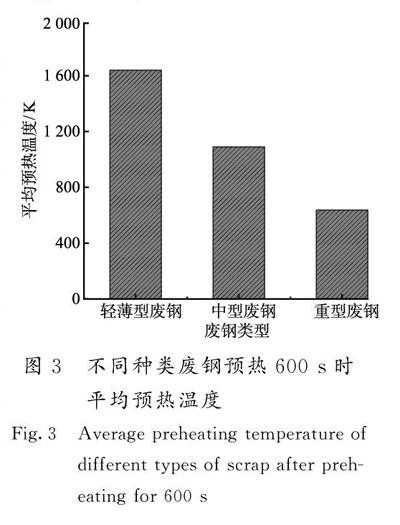

摘 要:為了充分利用电弧炉烟气余热预热废钢,以计算流体力学软件Fluent为平台,建立废钢预热过程三维非稳态随机分布局部模型,采用数值模拟方法探究了不同种类废钢预热温度分布规律。模拟结果表明:废钢预热温度随预热时间的增加明显升高,且废钢厚度显著影响预热温度,相同预热条件下,轻薄型废钢的平均温度在1 600 K左右,中型废钢在1 000 K左右,重型废钢在700 K左右;增大比表面积能够在一定程度上提高各类型废钢的预热温度,考虑到废钢在预热过程熔化对出钢质量的影响,底层废钢比表面积控制在1.5 m2/m3以下,重型废钢比表面积控制在0.25 m2/m3以上;高温烟气会优先通过空隙率大、通畅性好的区域,密集堆积的板状废钢会阻碍烟气流动,导致该区域预热温度降低。因此,在生产中可相对减少重型废钢的配料比例,多采用中型废钢。研究结果可为使用废钢预热技术的厂家提供预热分析数据,为改进电弧炉炼钢预热工艺、实现工业废钢的高效冶炼提供一定的理论依据。

关键词:炼钢;废钢预热;温度场;流场;比表面积;数值模拟

中图分类号:TF741.5 文献标识码:A

doi:10.7535/hbkd.2021yx06010

Numerical simulation of scrap preheating in EAF steelmaking

FAN Yining1,LU Suling1,2,HAN Pengbiao1,2,WANG Gongliang3,HUA Qinian3,LIU Zhiwen1

(1.School of Materials Science and Engineering,Hebei University of Science and Technology,Shijiazhuang,Hebei 050018,China;2.Hebei Key Laboratory of Material Near-Net Forming Technology,Shijiazhuang,Hebei 050018,China;3.Shijia-zhuang Steel Company Limited ,Shijiazhuang,Hebei 050031,China)

Abstract:In order to make full use of waste heat of electric arc furnace (EAF) flue gas to preheat scrap steel,a three-dimensional unsteady random distribution local model of scrap preheating process was established on the platform of computational fluid dynamics software Fluent,and the distribution law of preheating temperature of different types of scrap steel was investigated by numerical simulation method.The simulation results show that the preheating temperature of scrap steel increases obviously with the increase of preheating time,and the thickness of scrap steel has a significant effect on the preheating temperature.Under the same preheating conditions,the average temperature of light and thin scrap steel is about 1 600 K,medium scrap steel is about 1 000 K and heavy scrap steel is about 700 K.Increasing specific surface area can improve the preheating temperature of all types of scrap steel to a certain extent.Considering the influence of scrap melting on the quality of steel output during preheating,the specific surface area of bottom scrap should be controlled below 1.5 m2/m3,and the specific surface area of heavy scrap should be controlled above 0.25 m2/m3.The high temperature flue gas will preferentially pass through the area with large voidage and good patency,and the dense accumulation of sheet steel scrap blocks the flue gas flow,leading to the reduction of the preheating temperature in this area.Therefore,the proportioning ratio of heavy scrap can be reduced relatively in production,and medium scrap can be used more often.The research results can provide preheating analysis data for manufacturers using scrap preheating technology,improve the preheating process of EAF steelmaking,and have a certain theoretical reference value for the efficient smelting of industrial scrap.

Keywords:

steel-making;scrap preheating;temperature field;flow field;specific surface area;numerical simulation

在 “碳達峰、碳中和” 形势下,如何降低能耗成为国内钢铁企业面临的严峻问题。与传统转炉炼钢相比,电弧炉短流程炼钢在投资、生产效率、有害气体排放量、碳排放等方面具有明显优势,是世界钢铁生产的主要流程之一[1-3]。废钢作为电弧炉炼钢的主要原料,其入炉温度对电弧炉冶炼能耗等技术指标影响很大[4-5],废钢预热技术逐渐成为钢铁行业关注的热点[6-8]。

炉料中废钢量比例较大时,对入炉废料进行预处理能够在降低电弧炉冶炼电耗方面取得显著成效[9-11]。STEBLOV等[12]计算得到装料前预热废料可以将半成品的生产成本降低17%~21%;ARINK等[13]通过计算得到钢坯加热前的预热步骤可在1.48 h内用815 ℃的烟气将钢坯加热至315 ℃,加热过程能量消耗减少23.6%;还有学者发现废钢预热可大幅度减轻或消除废钢表面的凝钢现象,增加其熔化速率,废钢熔化时间降低约20%以上[14-15];KISHIDA等[16]通过实验室相似试验,探究预热时间和烟气温度等因素对不同类型废钢预热效果的影响。电弧炉体积庞大、装料量大,冶炼废钢的预热过程一般在预热竖井内进行,整个预热过程不可见,给电炉炼钢的建模过程和废料预热的准确控制带来很大难度[17-19]。在没有任何其他内部过程可观测值的情况下,通过建立预热模型将内部状态与可视化模拟联系起来是一个重要的研究课题。

本文以传热学理论为基础,建立局部区域内自由堆料条件下的废钢预热模型,采用温度场和流场耦合方式,模拟得到不同种类废钢在高温烟气下不同时刻的温度分布,给出比表面积对不同种类废钢预热温度的影响规律,分析不同种类废钢堆积状态对竖井内烟气流动的影响。

1 模型建立

1.1 几何模型

为了研究竖井内废料的预热规律,需要建立自由堆料下的废钢预热模型,考虑到电弧炉体积大、废料数量多,在建模阶段采用多尺度思想,适当简化预热模型,间接通过局部来推断整体,使之为获取系统宏观行为提供必要的信息,同时还可提高计算精度,缩短计算时间。

图1显示了不同种类废钢的预热模型。依据废钢铁国家标准以及大量的实际统计数据,将废钢按厚度分为轻薄型废钢、中型废钢和重型废钢3种类型,分别建立废钢局部预热模型,在每个预热模型内按照废钢的厚度尺寸从小到大进行编号。

流体区域尺寸为200 mm×200 mm×150 mm,模型计算域主要边界包括流体域的上部、下部和侧壁,以及流体域内部的废料,烟气通过下底面均匀进入流体区域,然后通过上顶面流出。建立模型后对其进行网格划分,流体计算域采用四面体网格,固体域采用六面体网格,平均网格单元质量为0.84。进一步细化网格,进行网格无关性验证,计算结果无明显改变,表明此时的网格能够满足计算要求且能保证计算效率[20]。

1.2 基本假设

电弧炉炼钢废钢预热过程中涉及的传输现象非常复杂,很难在一个数学模型中涵盖所有的物理过程。综合考虑所建立模型的可靠性以及合理的计算时间成本等因素,本次模拟作出如下假设。

1)忽略烟气与废钢、废钢与废钢及炉壁之间的辐射。本文所建立的局部模型取自竖井中部,因此可忽略辐射换热的影响。

2)电弧炉炼钢所使用的废钢原材料大小不一、形态各异,依据实际统计,将不同厚度的废钢简化为不同位相、不同比表面积的较规则的平滑板坯,废料长度和厚度在指定的平均值附近变化。

3)高温烟气从竖井底部流入时在入口边界流速均匀,且各过程参数为恒定值,不随温度变化[21]。

4)高温烟气在光滑竖井内做黏性、不可压流动。

5)暂不考虑竖井内的化学反应。

1.3 模拟过程参数设置

竖井中的热交换主要有对流传热和热传导2种形式,对流传热是热对流与导热同时参与的热量传递过程。对于对流换热计算,采用有限元法求解连续性方程、纳维尔-斯托克斯方程和能量方程,即将废钢预热模型简化为流固热耦合模型。烟气在预热器内的流动以湍流为主,因此采用RNG k-ε模型,它在形式上类似于standard k-ε模型,是通过使用一种称为重整化群理论的统计方法推导出来的。该模型是标准k-ε二元方程模型的改进方案,是目前应用最为广泛的湍流模型[22]。

底部入口边界设置为速度恒定和温度均匀,入口边界烟气温度为1 850 K,流入速度为0.2 m/s,预热过程由区域底部进入的高温烟气提供热量,烟气主要元素包括CO,CO2,N2等,其平均比热取1.137 kJ/(kg·℃)。出口边界选择outflow自由流出口,在流体域壁面上应用对称边界条件。采用标准初始化方式进行模拟环境初始化,将废钢进入竖井内的入炉温度作为预热模拟计算的初始温度,室温取300 K,采用标准壁面函数,同时选择Enhanced wall treatment处理近壁面处的流动,使用couple算法以及默认欠松弛因子,动量和能量方程皆选用二阶迎风格式[23],收敛标准选取能量残差标准为1×10-6,其他变量残差标准为1×10-3。当迭代计算小于残差标准时,认为计算达到收敛状态。

2 模拟结果与分析

2.1 废钢温度场分布

图2展示了不同种类废钢在t=100,300,600 s时的预热过程温度场云图,其中图2 a)—图2 c)为轻薄型废钢,图2 d)—图2 f)为中型废钢,图2 g)—图2 i)为重型废钢。

由图2可以看出,废钢温度分布受预热时间、废钢种类及废钢尺寸等因素的直接影响。轻薄型废钢在100 s时表面预热温度主要集中在600~900 K,300 s时温度升高到1 000~1 500 K,600 s时最高可达到1 800 K;中型废钢在预热100 s时温度为400~600 K,300 s时升高到600~900 K,600 s时最高可达到1 300 K;重型废钢在100 s时预热温度较低,在温度场云图上没有明显的颜色变化,在300 s时温度为400~500 K,预热到600 s时温度最高达到800 K。因此可初步得出结论:预热温度随预热时间的增加而增加,且废钢的升温速率随时间的增加逐渐降低。

从纵向来看,每个相同时刻下轻薄型废钢的预热温度均最高,预热100 s时中型废钢比轻薄型废钢的温度低約300 K,重型废钢相比轻薄型废钢低约500 K。同时从温度场云图中发现,在每个相同种类的局部模型中,废钢温度分布并不完全一致,3种废钢模型中具有最小厚度尺寸的1号废钢在相同的预热条件下升温分别高于同类型的其他废钢,说明废钢尺寸(厚度)显著影响预热温度。

不同类型的废钢在相同预热方式和模拟条件下预热600 s时的平均预热温度如图3所示。从数据来看,轻薄型废钢和中型废钢的预热效果优于重型废钢。轻薄型废钢的平均温度在1 600 K左右,中型废钢在1 000 K左右,重型废钢在800 K左右。废钢厚度越小,其预热温度相对越高;反之,尺寸较大的废钢升高到相同温度需要吸收更多的热量,即需要更长的预热时间。

目前工业生产中,预热竖井布料的方式在堆料层高度方向上是将轻薄料铺于底层,目的是减小重型废钢对手指的冲击,否则会对手指造成损坏。其次,手指之间存在间隙,轻薄型板料因其形状特点铺在底层可以对尺寸极小的破碎废料起到支撑作用。从以上模拟结果和分析可知,轻薄型废钢升温速度最快,在600 s时的温度可以达到甚至高于废钢材料的熔化温度。这一结论与在钢厂实际生产过程中观察到的废钢预热后期有钢液从竖井中下落的现象相符合。因此,在预热过程中应避免轻薄型废钢区域预热温度过高的问题,即应限制轻薄型废钢的预热温度。同样条件下中型废钢600 s预热温度为1 200 K左右,重型废钢由于体积较大,预热温度仅为800 K左右。因此,在电弧炉炼钢过程中,入炉废钢的厚度不宜过大,即应限制重型废钢的最大尺寸,提高重型废钢的预热温度,进而提高电弧炉整体冶炼效率。此外,在预热后期废钢升至较高温度,废钢的辐射量增加,最终造成热量由高温向低温传递,由于模拟忽略了热辐射在废钢与废钢之间的传递,因此实际生产中废钢预热最高温度将略低于模拟温度,最低温度也略高于模拟温度。

2.2 比表面积对预热温度的影响规律

通过温度场分布分析,进一步提高预热效果,可为实际预热布料提供理论支持。对影响废钢种类的重要参数比表面积进行了定量研究,使用α作为比表面积,评估废钢形状和尺寸对预热温度的影响规律[24]:

α=A/V。(1)

式中:A为废料表面积,单位为mm2;V为废料体积,单位为mm3。

经计算,得到各类型废钢的比表面积值分别属于特定区间,不同类型废钢的尺寸与比表面积范围见表1,同类废钢主要通过体积变化引起比表面积的波动。

选择每块废钢的表面最高温度和中心最低温度2个测量点取值来进行比较,预热600 s后3种不同类型废钢的比表面积与预热温度的关系如图4所示。显然,废钢的温升受比表面积值影响很大。对于轻薄型废钢而言,当比表面积在0.7 mm2/mm3时,预热温度约为1 450 K;当比表面积增大到2.1 mm2/mm3时,预热温度可达到1 800 K。对于中型废钢,当比表面积为0.3 mm2/mm3时,预热温度为900 K左右;当比表面积增大到0.54 m2/m3时,预热温度达到1 250 K。对于重型废钢,当比表面积为0.1 mm2/mm3时,预热温度在460 K左右;当比表面积增大到0.28 mm2/mm3时,预热温度最大可达到780 K。因此可知,在相同预热条件下,各种类型废钢的预热温度均随着比表面积的增大而增大。比表面积为1.5 mm2/mm3的轻薄型废钢,预热温度达到1 750 K,接近废钢的熔化温度,因此在实际生产中,应控制底层轻薄型废钢比表面积在1.5 m2/m3以下,避免其超过熔化温度黏结成团,导致炉壁或手指挂料,造成下一炉料难以顺利入炉;比表面积为0.25 mm2/mm3的重型废钢,预热温度为750 K,出于提高预热效率的目的,应控制重型废钢比表面积在0.25 m2/m3以上,在配重时多采用比表面积为0.3~0.6 mm2/mm3的中型废钢。

此外,比表面积较大的废钢其表面温度与中心温度的温差小于比表面积较小的废钢,原因是废钢比表面积越大,热量传递到中心所需要的时间越短,即更容易热透;而比表面积小的废钢,中心升温速度慢,加热至一定温度需要吸收的热量多,因此在相同的预热时间下表面与中心温差较大。因此,可以初步得出结论:废钢比表面积增加,预热温度随之增加,且比表面积在一定程度上影响废钢预热过程中表面与中心的温差,比表面积越大的废钢,表面与中心的预热温差越小。

2.3 烟气流场分布

烟气流场对烟气与废钢的对流换热具有重要影响。为了揭示图4中轻薄型废钢预热模型出现了温度不符合整体趋势的3号、7号和9号废钢,但中、重型废钢温度分布趋势较明显的现象,对3种模型的烟气流动进行了模拟分析。图5所示为600 s时,3种类型废钢具有代表性的烟气速度剖面图。

从图5 a)可以看出,废钢形状和堆积方式对烟气流动影响显著。在废钢堆积空隙较大且通畅的部位,高温烟气的流动速度显著增大,甚至超过初始烟气速度,达到0.29 m/s以上,烟气通过废钢快速向上流到顶部出口。而在废钢密集堆积处,由于下方废钢空隙小且水平方向投影面积大,对烟气具有较大的阻挡作用,影响了其周围的空隙度和通畅性,烟气流速明显下降,速度最低小于0.01 m/s。因此3号、7号、9号废钢预热温度不符合整体趋势与其周围烟气速度较低存在着直接关系;从图5 b)和图5 c)可以看出,在相同堆密度下,中重型废钢空隙较大,局部模型内烟气速度差比轻薄型废钢小,均匀分布的流动可以使热量更均匀地传递给废钢。因此在实际生产过程中,可以结合比表面积控制,适当增大铺底料的堆积密度,减小对烟气的阻碍作用,进而改善整个竖井内的预热效果。

3 结 语

利用Fluent软件,针对电弧炉预热竖井内不同种类废钢的预热过程进行了数值模拟,分析了不同种类废钢的预热规律,所得结论如下。

1)废钢预热温度随预热时间的增加而增加,但废钢的升温速率随预热时间的增加逐渐降低。轻型板类废钢在预热过程中预热温度最高,重型废钢由于体积大,预热温度较低,在生产中可相对减小重型废钢的配料比例,多采用中型废钢。

2)增大比表面积能在一定程度上提高废钢的预热温度。当轻薄型废钢比表面积从0.7 mm2/mm3增大到2.1 mm2/mm3时,预热温度从1 450 K提高到1 800 K;当中型废钢比表面积从0.3 mm2/mm3增大到0.6 m2/m3时,预热温度从900 K提高到1 220 K;当重型废钢比表面积从0.1 mm2/mm3增大到0.28 mm2/mm3时,预热温度从460 K提高到760 K。在相同预热条件下,比表面积越小的废钢,表面最高温度与中心最低温度的温差越大。在实际生产中,应控制底层轻薄型废钢的比表面积在1.5 mm2/mm3以下,避免其超过熔化温度而黏结成团,引发炉壁或手指挂料,造成下一炉料难以顺利入炉;重型废钢比表面积应控制在0.25 mm2/mm3以上,以达到提高预热温度的目的。这一结论可为使用废钢预热技术的厂家提供预热分析数据参考。

3)高温烟气在通畅性好的堆积空隙处具有较大的流速,而密集堆积会阻碍烟气流动,减弱烟气与废钢之间的对流换热,进而降低堆积密集状态处废钢的预热温度,这种现象在轻薄型废钢中尤为明显。

针对废钢预热研究还需进一步细化模拟参数,以期更加接近实际工况。此外,未来还可以将废钢的堆积密度作为一个参数引入到模拟中,进行多参数废钢预热模拟分析。

参考文献/References:

[1] 杨宁川,黄其明,何腊梅,等.炼钢短流程工艺国内外现状及发展趋势[J].中国钢铁业,2011(1):7-12.

YANG Ningchuan,HUANG Qiming,HE Lamei,et al.Current situation and outlook of steelmaking compact process technology domestic and overseas[J].China Steel,2011(1):7-12.

[2] 艾磊,何春来.中国电弧炉发展现状及趋势[J].工业加热,2016,45(6):75-80.

AI Lei,HE Chunlai.The present situation and development trend of EAF in China[J].Industrial Heating,2016,45(6):75-80.

[3] RAILE V.Methods for increasing the efficiency of heating scrap metal in electric arc furnaces[J].Russian Metallurgy,2013(6):450-457.

[4] 潘涛,姜周华,朱红春,等.电弧炉废钢预热技术的发展现状[J].材料与冶金学报,2020,19(1):6-12.

PAN Tao,JIANG Zhouhua,ZHU Hongchun,et al.The development status of scrap preheating technology for electric arc furnace[J].Journal of Materials and Metallurgy,2020,19(1):6-12.

[5] 刘思远,董洪旺,田玮.废钢预热系统的设计与实践[J].河北冶金,2020(sup1):55-57.

LIU Siyuan,DONG Hongwang,TIAN Wei.Design and practice of scrap preheating system[J].Hebei Metallurgy,2020(sup1):55-57.

[6] 施維枝,杨宁川,黄其明,等.电弧炉废钢预热技术发展[J].工业加热,2019,48(6):26-31.

SHI Weizhi,YANG Ningchuan,HUANG Qiming,et al.Development of scrap preheating technology on EAF[J].Industrial Heating,2019,48(6):26-31.

[7] 周兴林.废钢预热炼钢的形式及节能效益分析[J].特钢技术,2008,14(4):25-27.

ZHOU Xinglin.Scraps preheating in steelmaking and analysis on its energy saving profit[J].Special Steel Technology,2008,14(4):25-27.

[8] HAJIDAVALLOO E,ALAGHEBAND A.Thermal analysis of sponge iron preheating using waste energy of EAF[J].Journal of Materials Processing Technology,2008,208:336-341.

[9] 付尚红,胡晓光.废钢熔化动态模拟及电炉冶炼能耗分析[J].铸造技术,2015,36(8):2061-2067.

FU Shanghong,HU Xiaoguang.Dynamic simulation on scrap melting and energy consumption of smelting in electric arc furnace[J].Foundry Technology,2015,36(8):2061-2067.

[10]杨光,邓帅,徐安军,等.多功能铁水包熔化废钢的计算及分析[J].中南大学学报(自然科学版),2019,50(5):1021-1027.

YANG Guang,DENG Shuai,XU Anjun,et al.Analysis and calculation of steel scrap melting in multifunctional hot metal ladle[J].Journal of Central South University(Science and Technology),2019,50(5):1021-1027.

[11]HAUPT M,VADENBO C,ZELTNER C,et al.Influence of input-scrap quality on the environmental impact of secondary steel production[J].Journal of Industrial Ecology,2017,21(2):391-401.

[12]STEBLOV A B,MATEIKO A V,STEBLOVAA.Ways of reducing the cost of steelmaking[J].Metallurgist,2006,50(11):571-576.

[13]ARINK T,HASSAN M I.Metal scrap preheating using flue gas waste heat[J].Energy Procedia,2017,105:4788-4795.

[14]TOULOUEVSKI Y N,ZINUROV I Y.Fuel Arc Furnace (FAF) for Effective Scrap Melting:From EAF to FAF[M].Singapore:Springer,2017.

[15]习小军.电弧炉熔池内废钢快速熔化机理[D].北京:北京科技大学,2021.

XI Xiaojun.Mechanism of Rapid Melting of Steel Scrap in Electric Arc Furnace Molten Pool[D].Beijing:University of Science and Technology Beijing,2021.

[16]KISHIDA T,朱弘.废钢预热的实验室试验[J].冶金能源,1984(4):52-55.

[17]徐迎铁,李晶,傅杰,等.烟道竖炉电弧炉废钢预热特性研究[J].钢铁,2005,40(12):31-33.

XU Yingtie,LI Jing,FU Jie,et al.Thermal characteristics of scrap preheating in finger shaft furnace[J].Iron & Steel,2005,40(12):31-33.

[18]廖志明,李济顺,刘永刚,等.回转窑竖式预热器的热流场分析[J].中国机械工程,2010,21(17):2074-2078.

LIAO Zhiming,LI Jishun,LIU Yonggang,et al.Analysis of heat transfer field of vertical preheater[J].China Mechanical Engineering,2010,21(17):2074-2078.

[19]赫连旭阳,雷晓娟,姜琳,等.基于FLUENT软件的活性石灰竖式预热器结构的模拟研究[J].矿山机械,2016,44(9):77-80.

HELIAN Xuyang,LEI Xiaojuan,JIANG Lin,et al.Simulation and research on structure of active lime vertical preheater based on fluent[J].Mining & Processing Equipment,2016,44(9):77-80.

[20]朱海荣,卢红亮,崔海亭,等.斜三通的CFD数值模拟及传热影响因素研究[J].河北科技大学学报,2019,40(2):97-104.

ZHU Hairong,LU Hongliang,CUI Haiting,et al.Research on CFD numerical simulation of an oblique tee and the influencing factors of heat transfer[J].Journal of Hebei University of Science and Technology,2019,40(2):97-104.

[21]施躍,张江水,孙涛,等.基于Fluent模拟的地埋管周围不同蓄热体温度场变化分析[J].河北科技大学学报,2019,40(6):512-519.

SHI Yue,ZHANG Jiangshui,SUN Tao,et al.Analysis of temperature field changes of different regenerators around buried pipes based on Fluent simulation[J].Journal of Hebei University of Science and Technology,2019,40(6):512-519.

[22]朱玲利,智西湖,王观民,等.基于Fluent的活性石灰煅烧预热器烟气流场模拟分析与结构优化[J].矿山机械,2013,41(4):81-84.

ZHU Lingli,ZHI Xihu,WANG Guanmin,et al.Simulation on smoke flow field in preheater for active limestone calcination and structural optimization based on Fluent[J].Mining & Processing Equipment,2013,41(4):81-84.

[23]崔海亭,劉思文,王少政.超临界CO2水平直管内冷却换热的数值模拟[J].河北科技大学学报,2019,40(3):252-258.

CUI Haiting,LIU Siwen,WANG Shaozheng.Numerical simulation of convection heat transfer of supercritical carbon dioxide in horizontal straight tube[J].Journal of Hebei University of Science and Technology,2019,40(3):252-258.

[24]WANG T,KAWAKAMI M,MORI K,et al.Analysis of waste heat recovery to steel scrap preheating in an enclosure vessel[J].Materials Science Forum,2004,449/450/451/452:329-332.

收稿日期:2021-08-12;修回日期:2021-10-26;责任编辑:张士莹

基金项目:河北省重点研发项目(19211009D)

第一作者简介:樊祎宁(1997—),女,河北石家庄人,硕士研究生,主要从事电弧炉炼钢数值模拟方面的研究。

通讯作者:韩鹏彪教授。E-mail:hpb68@163.com

鲁素玲副教授。E-mail:lusuling0102@163.com

樊祎宁,鲁素玲,韩鹏彪,等.

电弧炉炼钢废钢预热规律数值模拟研究

[J].河北科技大学学报,2021,42(6):627-633.

FAN Yining,LU Suling,HAN Pengbiao,et al.

Numerical simulation of scrap preheating in EAF steelmaking

[J].Journal of Hebei Univer-sity of Science and Technology,2021,42(6):627-633.