山岭城市大跨隧道下穿新近回填土关键技术

2021-12-28胡文亮

胡文亮

(重庆市设计院有限公司,重庆 400015)

0 引言

随着我国城市化进程的加快,山岭城市的建设多需进行山坡开挖、沟地整平,在后期开发城市地下交通空间过程中,受周边既有环境和规划的制约,以隧道形式穿越沟谷回填土的工程不可避免[1]。目前,隧道穿越回填土区围岩稳定性差、土层加固质量差、受地下水影响敏感、变形难以控制等复杂技术因素成为岩土工程界难题,国内研究人员结合实际工程,针对不同方面进行了一定程度的探索研究。冯俭华等[2]依托重庆轨道交通10号线下穿土层的区间隧道,分析暴雨对隧道支护体系受力的影响程度。宋上明等[3]从土层降水、初期支护及隧道桩基础等方面对土层隧道施工技术做出研究。陈京贤[4]在研究重庆轨道交通环线区间隧道下穿土层时,提出了控制地表沉降的技术。还有学者[5-12]结合隧道下穿回填土层的实际情况,从超前加固、土层加固、降雨深入、掌子面稳定等方面做出了探讨。这些多是建立在轨道或铁路中的小断面隧道,而市政工程中常采用双向6车道大断面隧道。土层中修建大跨隧道难度更大,本文依托工程实例进行研究分析,可为后期类似工程提供参考。

1 工程概况

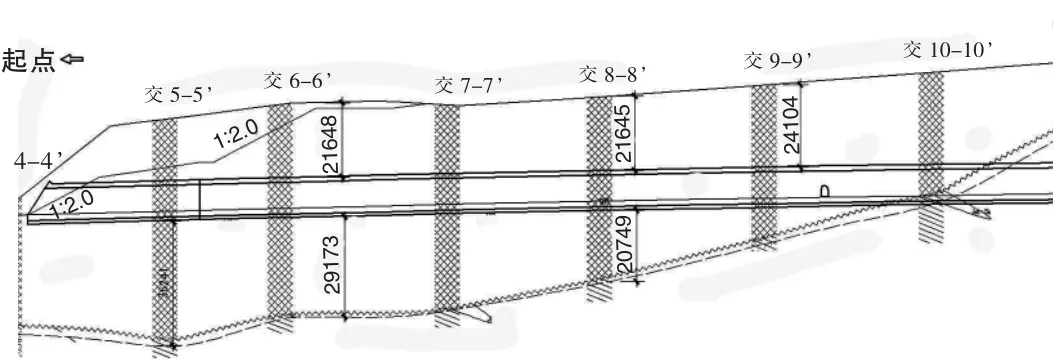

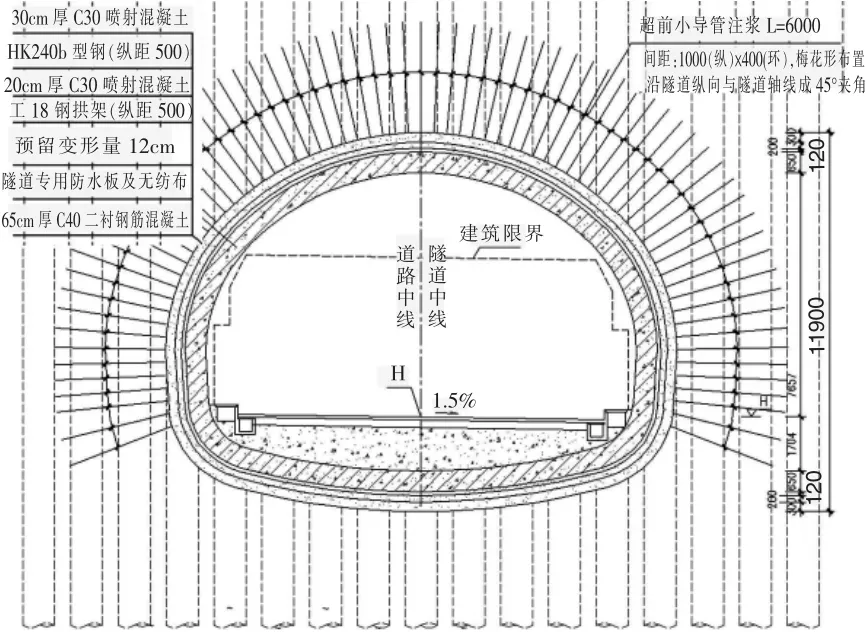

甘悦大道渝北段隧道工程西起双龙湖立交,东至城南立交,为城市主干道,全长2090m,设计车速60km/h。隧道采用上、下行分离式双向6车道,按新奥法原理设计,采用复合式衬砌结构。根据地勘资料,隧道设计里程起点k0+230.22~230.0段原始地貌为冲沟,后期由于城市建设,3年内在冲沟处进行了不间断建筑弃渣回填,并夹杂着生活垃圾。回填土层厚度约30~60m,土体自身固结沉降尚未完成,围岩等级为VI级,洞顶覆土厚度20~30m,洞室上部覆土荷载较大(图1)。

图1 隧道穿越回填土段地质剖面图

该土层隧道相类似案例国内罕见,类似工程案例多为穿越老土隧道,而该工程从松散的弃渣区暗做穿越施工,风险及难度极大。穿越区段土质为弃渣土体,含有建筑垃圾,土质非常松散,粒径大小不均,局部土体自身固结沉降未完成,需加强土层段隧道支护措施,保证工程安全。

2 暗挖关键技术

2.1 技术思路及流程

2.1.1 技术思路

新建回填土由于其固结沉降未完成,土体孔隙率较大。首先,对隧道穿越区周边土体进行预加固,保证开挖后隧道周边土体稳定,以便进行支护结构安装。其次,新近回填土中大跨隧道洞室稳定性在空间及时间上都很差,为保证施工安全,开挖断面应尽量小,且开挖后应及时进行大强度的支护,采用分部较多、分块较小的开挖工法(双侧壁导坑法),开挖后较强的拱架(双层拱架)支护在最短的时间内发挥作用。最后,新近回填土基础承载力差,且沉降变形大,必须进行基础处理(钢管桩)以保障结构永久稳定。

2.1.2 施工流程

超前土体预加固→分部小断面开挖及拱架支护→基础施工→永久隧道二衬结构。

2.2 超前支护及预加固

2.2.1 超前双层管棚预支护

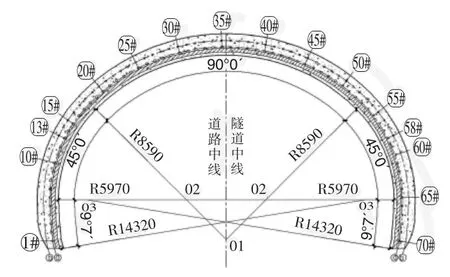

在拱顶、拱墙及拱脚范围内,采用双层φ180壁厚10mm大管棚对隧道断面进行预支护,管棚环向布置间距40cm,内外层间距30cm。通过双层管棚注浆,按管棚扩散半径0.5m计算,其加固区厚度可达1.2m,管棚内设置钢筋笼提高其抗弯承载力。土层段管棚施工钻头下垂度难以控制,单段超前管棚纵向间距不易过大,该工程取40m,相邻管棚搭接长度不小于5m,管棚分节处设置管棚工作室(图2)。

图2 隧道双层超前大管棚布置图

大管棚外插角按1°~3°进行控制,采用C30水泥浆或水泥砂浆。注浆结束标准:终压下注浆量小于0.1L/min,持压10min即可。管棚施做时,先施工环向奇数号管棚,并注浆,再施工环向偶数号管棚,以便检查注浆质量及采取后补浆措施。

相比常规单层管棚,双层超前大管棚注浆后加固区更大,两层管棚之间土体的加固效果能够得到保障,可有效防止周边岩土坍塌。双层管棚加固范围更大,使得加固体具有更高的承载力。

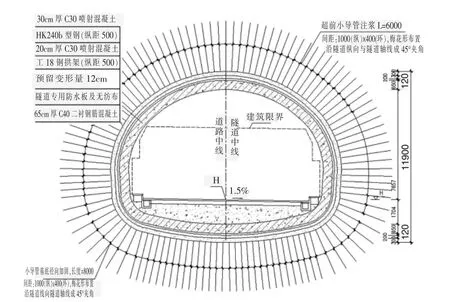

2.2.2 全环系统小导管超前加固

隧道拱脚以上拱墙部分将常规的系统锚杆替换为系统小导管,系统小导管沿隧道纵向与隧道轴线成45°夹角布置,单榀长度6.0m,环向间距0.4m,纵向间距1.0m。拱底预加固采用8m长Φ50超前小导管,施工时沿隧道纵向45°外插角打入围岩进行注浆加固。此种布置方案可提前加固掌子面前方土层,提高掌子面开挖后成洞的稳定性(图3、图4)。

图3 隧道系统小导管超前加固衬砌图

图4 隧道系统小导管超前布置图

注浆前先喷射一层混凝土封闭围岩形成止浆盘,由下向上注浆。单孔注浆时,其浆液必须充满钢管及周围空隙,注浆量及压力根据试验效果确定,并根据不同的地层选择电动硅化注浆或劈裂注浆。

土层隧道系统锚杆设置为超前系统小导管,不仅可替代系统锚杆,还起到超前加固的作用。小导管加固可实现洞内注浆,增加围岩自稳时间,缩小因开挖变形产生的松弛区,减小初支及二衬受力。同时,注浆封闭了地下水渗流通道,具有封水堵水效果,保障了隧道的长期运营安全。

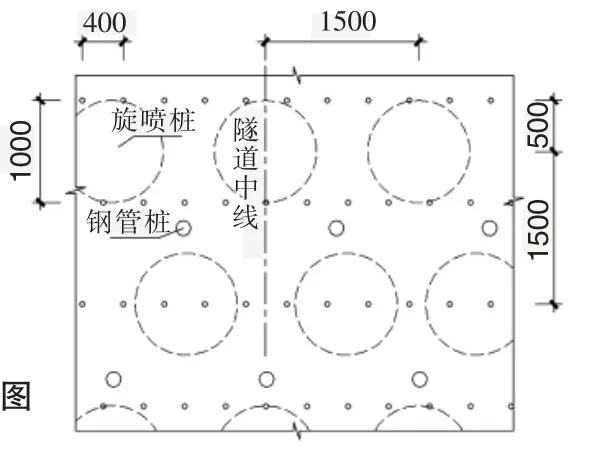

2.2.3 高压旋喷桩注浆

在隧道上方地表可以进行施工作业段落,采用高压旋喷注浆法加固隧道周边岩土,注浆范围为隧道洞顶至地表,隧道仰拱以下6m,隧道两侧外缘各5m。注浆体成桩φ1.0m,间距1.0m×1.0m,纵横向梅花形布置。施工前应进行现场试验,确定旋转、提升速度等施工参数,采取检查、取芯等方法检验加固效果(图5、图6)。

图5 隧道高压旋喷桩加固衬砌断面图

图6 隧道高压旋喷桩布置图

高压喷射注浆的全过程包括钻机就位、钻孔、置入注浆管、高压喷射注浆和拔出注浆管等基本工序。高压旋喷宜选三管法或多管法,自下而上进行,钻孔位偏差值应小于50mm,并保持垂直。当注浆管不能一次提升完成而需分数次卸管时,卸管后喷射的搭接长度不得小于100mm。

高压旋喷加固土体利用高压将浆液与土粒强制搅拌混合凝固形成固结体,与地表注浆法相比,加固后土体强度更高、岩土自稳能力更好。

2.3 双层拱架支护

回填土隧道洞室周边围岩几乎无自稳能力,周边岩土应按荷载考虑,施加到隧道初期支护结构上。为保障隧道初期支护的强度及刚度,土层段隧道初期支护采用双层钢支撑支护:第一层型钢支撑体系为HW250全环钢拱架,纵向间距50cm,挂网喷射30cm厚C30早强混凝土;第二层型钢支撑体系采用工18全环钢拱架,挂网喷射20cm厚C30早强混凝土。

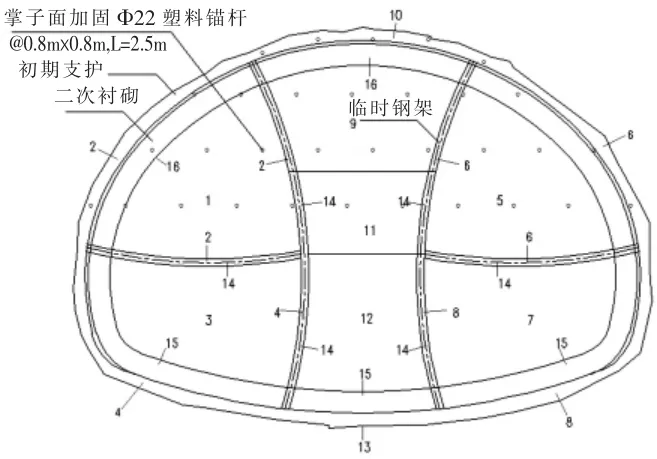

图7 隧道双侧壁七部开挖断面图

初期支护应随开挖一榀一支护,在拱架关键受力部位采用两排锁脚长导管进行固定。

土层大断面隧道须有较强的初支结构,将初支结构分为两层拱架,可以减小每次安装时拱架的重量。与采用单一拱架结构相比,具有施工便捷、初支早封闭的优势。

2.4 七部开挖工法

土层隧道自稳能力极差,按化大断面为小断面的思路,采用双侧壁导坑法分为七部分:先开挖一侧导坑,分为上下台阶法进行,再开挖另一侧导坑,最后开挖核心土。每个部分都进行支护封闭,开挖方式主要为机械辅助人工。在隧道开挖前,采用塑料锚杆预加固,防止掌子面坍塌。

每一开挖步序均应在预支护完毕后进行,每循环进尺不能超过0.5m。导坑开挖的每个台阶长度控制在3~5m,使初支结构尽快成环,二次衬砌结构紧跟,充分发挥支护结构的空间效应。

双侧壁七部导坑法虽然开挖工序复杂,但在施工过程中分块较小,有利于掌子面稳定。同时,各个分块部分都是在开挖后各自闭合的,施工过程中围岩变形很小,可减小对地表的影响。

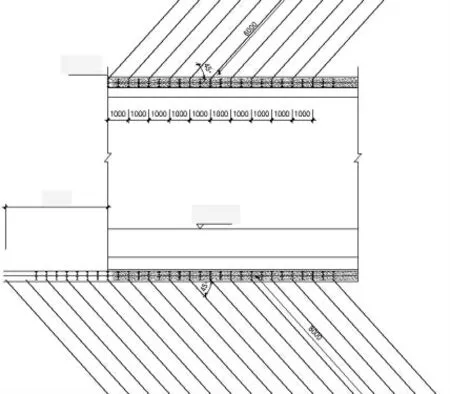

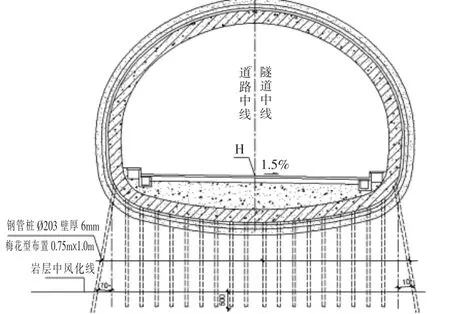

2.5 微型钢管桩地基

由于仰拱底部土层较厚,最大厚度约30m,土体松散,土体自身固结沉降未完成,在隧道基底设置钢管桩,提高地基承载力并防止运营期隧道沉降。钢管桩采用φ203壁厚6mm的无缝钢管,钢管桩内设置钢筋笼并填充C30细石混凝土。钢管桩设置溢浆孔,孔径10mm,间距1.5m×1.5m梅花型布置,用于密实钢管桩与周边土体之间的缝隙。在仰拱底部分预留后补浆孔,防止拱底土层的固结沉降导致隧道仰拱脱空。

图8 隧道土层地基基础处理断面图

桩孔定位偏差在25mm以内,桩身倾斜偏差<1.0%。施工须采用跳桩分别实施,深厚新近回填土层中成孔效果差,容易发生塌孔,应采用跟管施工工艺。

微型钢管桩施工机具小,适应于隧道内空间受限工况,且施工快捷、循环周期短,在新近回填土层中便于成孔,加固效果好并能够迅速提供支撑。

2.6 隧道监控量测

根据隧道监控量测,在隧道拱顶及侧墙的初支拱架上均设置监控点,得到拱顶最大沉降量约为108mm,量测收敛最大值为55mm,隧道变形量均在预留变形量150mm内,隧道支护保障了施工过程的安全。

3 结论

该项目隧道工程下穿新近回填区段顺利通过,针对大跨隧道穿越新近回填土区应重点控制以下几个方面:

(1)新近回填土层自稳能力差、易坍塌,双层管棚加固范围大、刚度大,可有效防止塌方。采用超前全环预注浆加固,周边土体可形成承载拱,发挥其自稳效应;

(2)隧道围岩注浆或旋喷加固时,均应通过试验不断调整注浆参数,以获得较好的土层加固效果;

(3)采用微型桩对回填土区域进行隧道地基处理,便于在隧道内施工,且施工快捷;

(4)新近回填土很难形成承载拱效应,采取双侧壁导坑法等分部小断面导洞开挖方案,能及时封闭,减小施工对地表的影响。