双护筒技术在大直径灌注桩静载试验中的应用研究

2021-12-28陈旻上官京灵郑思伟林浩

陈旻,上官京灵,郑思伟,林浩

(1福建省建筑科学研究院,福建福州 350108;2福建省绿色建筑技术重点实验室,福建福州 350108)

0 引言

对于有地下室的桩基工程,无论是为设计提供依据的试验桩静载试验,还是工程桩验收静载试验,最为理想的情况都是在基坑设计底标高处进行,如此得到的数据是最准确的,不用修正就可以直接应用。但受到基坑支护条件、水文地质条件以及施工工序、工期、安全等因素的限制,在实际工程中基本不会采用先开挖再试桩的施工工序[1]。而在地面实施的静载试验测得的单桩极限承载力受到开挖段桩侧摩阻力的影响,无法直接反映桩顶设计标高处基桩的实际承载力。

为了消除开挖段桩侧摩阻力的影响,工程界展开了这方面的研究。通常的方法是,采用地勘报告提供的各土层桩身侧摩阻力经验数据,计算出开挖段桩身总侧阻力,再将静载试验获得的单桩极限承载力扣减,从而得到有效桩长的单桩极限承载力,该法直接、简单,但地勘报告提供的数值偏保守,计算得到的开挖段桩身总侧阻力明显偏低,使得扣减后的单桩极限承载力偏高,特别是对有深地下室的基桩,误差更大。较为常用的方法是,在桩顶设计标高处预埋测力传感器,经测试计算得到该处的桩身轴力,该法得到的单桩承载力较为准确,但对传感器的埋设、防护、测试要求较高。也有国内学者提出在静载试验前将开挖段桩周土进行松动,以消减开挖段的桩侧摩阻力影响[2],但其松动只是部分消减桩侧摩阻力,仍不准确,还有可能危及静载试验堆载平台的安全。而双护筒技术是在开挖段利用内外护筒将开挖段桩身与桩周土隔离,以达到消除开挖段侧摩阻力的目的[3],该方法完全消除了开挖段桩侧摩阻力的影响,可以得到准确的有效桩长的单桩承载力。对于深地下室的大直径灌注桩静载试验,双护筒技术尤为适用。以往的双护筒技术采用内外护筒依次吊装放置的方式,增加了施工难度,且双护筒下端没有密封,使得内外护筒之间的间隙部分被泥土填充,产生额外的桩侧摩阻力,降低了双护筒的隔离效果[4]。在本次工程实践中,采用双护筒上下端预先密封并一次性吊装到位的方法,减小了施工难度,同时利用静载试验预压,使得内外护筒分离,消除了对开挖段桩侧摩阻力的影响,可为类似的基桩静载试验提供参考。

1 工程及试验概况

该项目位于福州三江口附近,为超高层建筑,塔楼,地上40层,地下3层,埋深约17m,桩基设计等级为甲级。拟建场地岩土层自上而下分别为:①素填土:松散~稍密、稍湿~湿;②-1淤泥质土(混砂):流塑饱和;②-2(泥质)粉砂:稍密~中密;③中砂:稍密~中密,饱和;③-1淤泥质土(夹砂):流塑,饱和,高压缩性;④淤泥质土:流塑,饱和,高压缩性;④-1中砂:稍密~中密;④-2粉质黏土:可塑~硬塑,湿;⑤粉质黏土:可塑~硬塑,湿;⑥淤泥质土:流塑,饱和,高压缩性;⑦全风化花岗岩:散体状,极破碎,极软岩;⑧强风化花岗岩I:散体状,极破碎,极软岩;⑨强风化花岗岩Ⅱ:碎裂状,极破碎,软岩~较软岩;⑩中风化花岗岩:块状,较破碎~较完整,较软~坚硬。

设计拟采用钻孔灌注桩,设计桩径1000mm,桩身混凝土设计强度等级为C50(水下),施工桩长约76 m,有效桩长约60 m,试桩附加段约16 m,单桩竖向抗压承载力特征值11000 kN,试桩最大试验荷载24000 kN,设计桩端持力层为⑧强风化花岗岩Ⅰ,采用桩端和桩侧复式后注浆工艺。

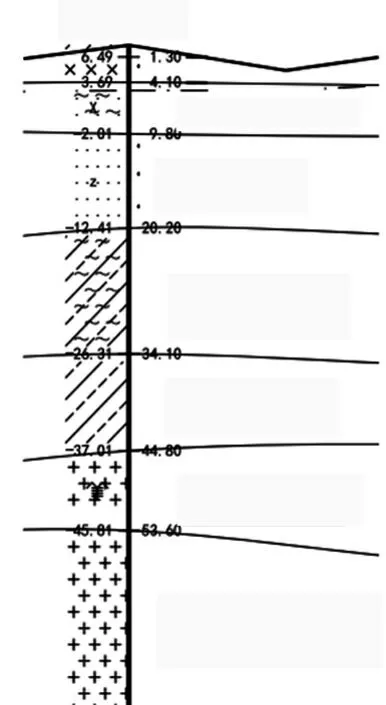

在拟建的塔楼下施工3根试验桩,试验桩采用双护筒技术,目的是隔离试桩附加段桩周土层的桩侧摩阻力,各试桩参数如表1所示,桩周土层分布情况见图1。试桩施工流程为:施工准备阶段→桩孔放样及定位护筒埋设→钻至基坑底标高位置→吊装双护筒→钻进至设计桩顶标高→成孔质量检测→吊装钢筋笼→灌注混凝土→后注浆→除去双护筒顶部连接→单桩竖向抗压静载试验。

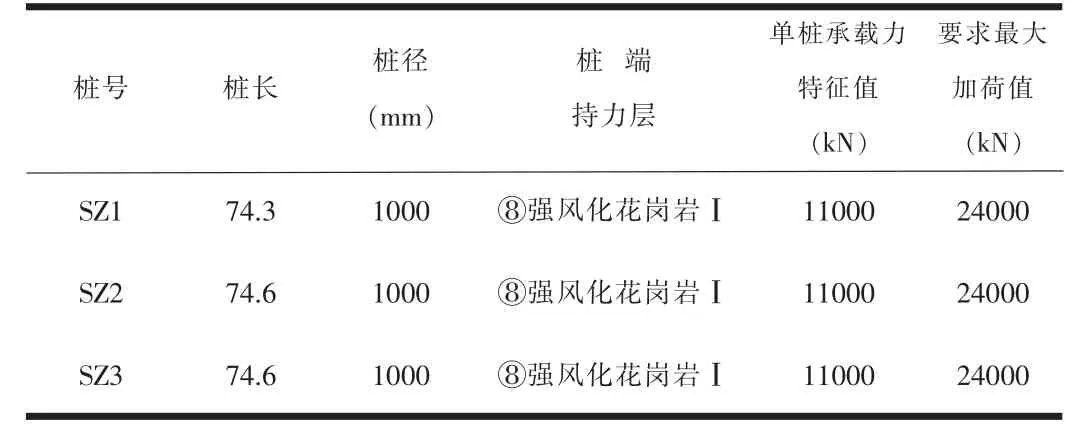

表1 试桩参数

图1 试桩桩周土层分布图(m)

2 静载试桩双护筒技术

2.1 双护筒隔离桩侧摩阻力原理

静载试验一般在地面实施,由于受到地下室范围内附加桩段的桩侧摩阻力的影响,无法直接得到有效桩长的单桩极限承载力。而双护筒技术,即利用内外两个护筒隔离附加段的桩周摩阻力,使得试桩静载试验不受附加段桩周摩阻力的影响,从而可直接获得有效桩长的单桩极限承载力。

2.2 双护筒结构设计参数

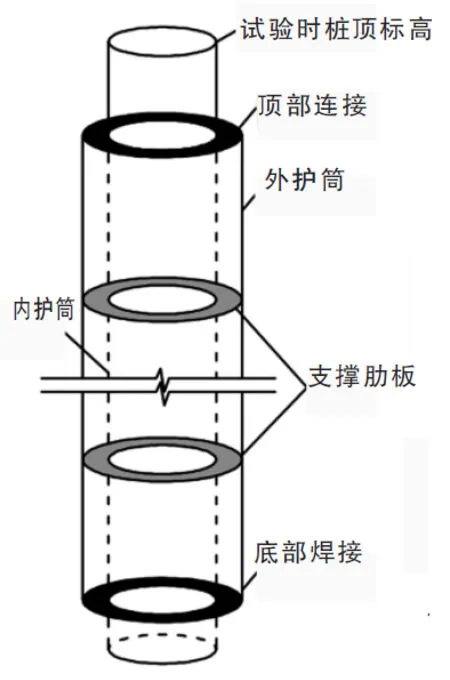

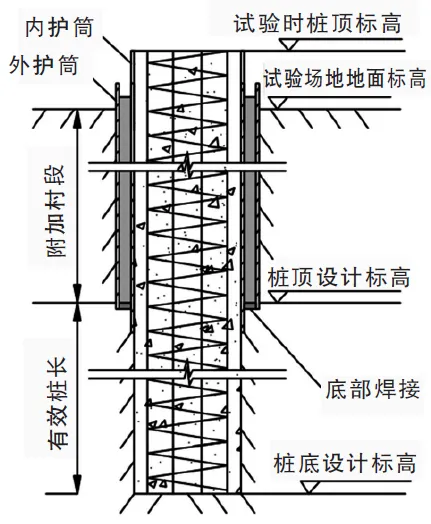

试桩外套筒内径为1160mm,试桩内套筒内径为1050mm,内外套筒壁厚均为12mm,内外钢套筒每隔4m设置环形的防失稳支撑肋,支撑肋与内套筒焊接,支撑肋与外套筒内壁间距为2mm,保证内外护筒中轴线及圆心重合,钢材焊缝高度不小于10mm。双护筒结构简图见图2。为防止混凝土及注浆浆液沿内外护筒之间上涌,双套筒顶部及底部用钢管焊接密封,双护筒一次性吊装至桩顶设计标高位置。试桩双护筒技术隔离示意图见图3。

图2 双护筒结构简图

图3 试桩双护筒技术隔离示意图

2.3 双护筒间隙阻隔措施

试验桩在成孔时需要泥浆护壁,一般双护筒分开吊装放入桩孔时,泥土会从护筒底部进入内外护筒之间的空隙中,另外,如果隔离措施不到位,在灌注混凝土阶段,也会使混凝土进入空隙中。当混凝土及水泥浆凝固时,内外护筒将联结成一个整体,仍然存在附加段的桩侧摩阻力会使得单桩竖向抗压静载试验桩数据不准确。因此,阻隔措施是否到位是双护筒技术在静载试验应用中至关重要的一环。

(1)内外护筒顶部及底部利用圆形钢圈焊接内外护筒,内护筒底部与圆形钢圈采用点焊及膨胀胶连接,使双护筒形成一个密闭的整体结构(图4),泥浆液及混凝土无法进入内外护筒之间的空隙。

图4 双护筒实景照片

(2)外护筒焊接吊耳见图5。吊装外护筒时,圆形钢管焊接处不受力破坏接缝,保证密闭性的同时,可以进行整体吊装,一次到位。

图5 外护筒吊耳

(3)静载开始前,去除上部焊接结构,内护筒顶高于外护筒顶,预加载最大试验荷载的10%左右,桩身上部产生位移,即可破坏双护筒底部的焊接结构,使得内外护筒在静载试验过程中处于分离状态。

3 试验过程及结果分析

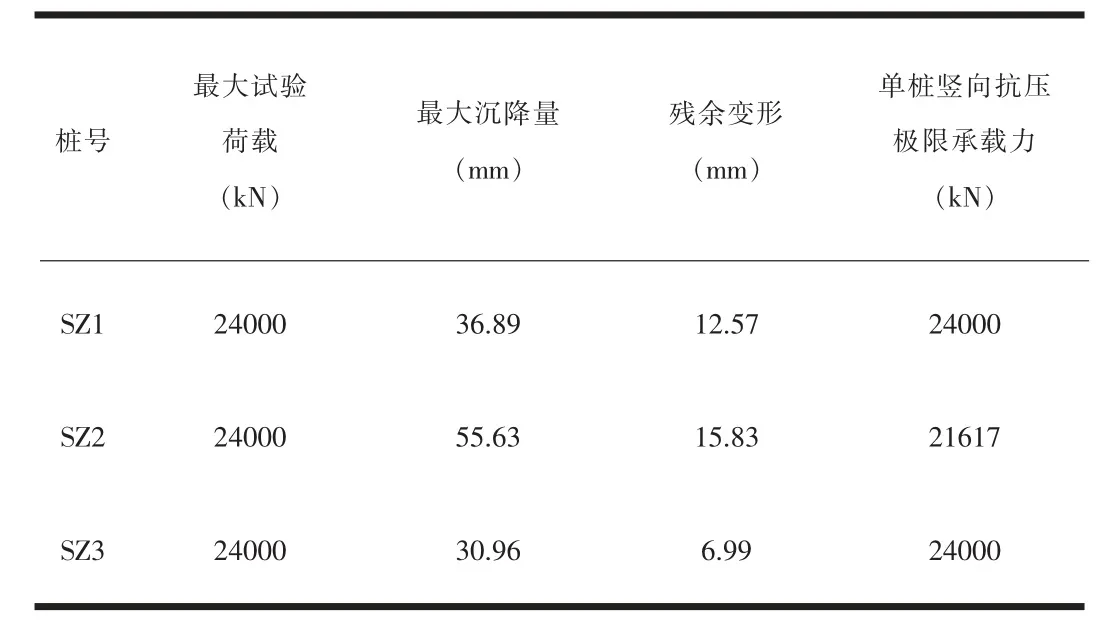

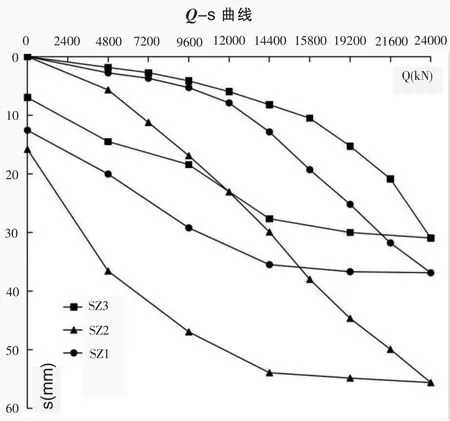

单桩竖向抗压静载试验按《建筑基桩检测技术规范》(JGJ 106—2014)第4章的相关条款进行[5],试验反力由预制块堆重反力装置提供,试验加荷采用慢速维持荷载法。内护筒设置4个位移传感器,观测桩顶沉降量,外护筒也设置4个位移传感器,观测外护筒沉降量。试验结果表明,3根试验桩的外护筒沉降量基本为0。由此可知,采用双护筒技术的试桩外护筒未受到附加荷载的作用。因此,内外护筒之间有效隔离了附加段桩侧摩阻力对静载数据的影响,双护筒技术具有可行性。各试桩静载试验结果见表2,Q-s曲线见图6。

表2 各试桩静载试验结果汇总表

图6 各试桩静载试验Q-s曲线

4 结语

本文采用双护筒技术,将双护筒上下端密封,并一次性吊装到位,避免了护筒下端泥土进入对隔离效果的影响。静载试验开始前,先去除护筒上部的焊接结构,后用预加载破坏双护筒底部的焊接结构,使得内外护筒处于分离状态。静载试验过程中,在外护筒顶部设置位移传感器,观测外护筒沉降量,用于判断开挖段侧摩阻力的消除情况。

双护筒技术将开挖段桩身与桩周土隔离,消除了开挖段桩侧摩阻力的影响,可以得到准确的有效桩长的单桩极限承载力。对于深地下室的大直径灌注桩的静载试验,双护筒技术尤为适用。