引水工程隧洞基岩不同加载方式下力学特征试验研究

2021-12-28赵杨

赵 杨

(江西省水利水电建设集团有限公司,江西 南昌 330200)

水利工程中岩石类材料常常是水工建筑地基、衬砌结构或支护体系的不可分割的主体[1,2],研究岩石类材料力学特征,可为水利工程的建设提供重要基础参照资料,极大丰富水利工程基础研究成果[3,4]。为研究岩石材料力学特征,张榜等[5]、刘天为[6]、邓华锋等[7]利用离散元仿真手段,建立岩石的仿真模型,施加相应的荷载条件,并更改岩石材料模型组成颗粒参数属性,分析不同外荷载、不同颗粒参数下岩石试样的力学稳定性,揭示了岩石材料力学特征演化规律。当然,对于工程建设来说,通常岩石材料的力学水平探知主要通过现场原位试验,较快地初步获得岩体试样的物理力学状态,为工程调查提供重要基础资料[8,9]。但不可忽视,现场原位试验较为粗略,而仿真计算手段过于理想化,因而孟英峰等[10]、田芯宇等[11]、沈君等[12]采用室内试验手段,设计开展了大理岩、砂岩等岩石材料的单、三轴力学加载试验,分析了岩石材料的常规力学特征;但对于岩石材料的多类型加载方式,例如分级加载、循环加载等[13,14],限于试验条件等,研究涉及较少。本文根据赣江上游禾河拟建水利枢纽工程的引水隧洞灰岩力学特征问题,设计开展了常规三轴与分级加载破坏试验,探讨了灰岩试样力学特征与破坏特性,为工程设计提供依据。

1 试验概况

1.1 试验背景

为提升赣江下游地区防洪排涝能力,特别是避免出现鄱阳湖平原地区汛期水位过高威胁地区防洪安全,因而考虑在赣江上游建设一水利枢纽工程,从上游地区限制水资源流量,确保赣江支流及中下游城防安全性。该水利枢纽工程位于赣西南赣江的禾河支流上,设计蓄水位为55 m,最大防洪水位为59 m,包括引水工程、蓄水库、拦水大坝以及溢洪道等工程,其中蓄水库建设库容为13 亿m3,可满足地区内工业用水与生活用水需求,特别是可降低下游水位,最大防洪库容超过6.8 亿m3,按照100 a 一遇防洪标准建设防洪堤坝与溢洪道等设施。溢洪道堰顶高程为55.5 m,出水渠段总长为78.5 m,采用预制水工挡土墙结构作为两翼,坡度为1∕2.5,溢流闸孔净宽为4.6 m,底板厚度为0.6 m,每间隔3 m 布设1 个排水缝,缝宽为0.35 m,不论是出水渠还是泄槽边坡均设置有防渗土工布,溢流闸门尺寸为3.6 m×4 m,整体溢洪道基础均位于基岩上,沉降变形仿真计算可以满足安全设计要求,不受隧洞开挖扰动影响。引水工程乃是发电厂房承担水力发电的重要水工建筑,禾河水利枢纽工程预计安装45 万kW 机组,年发电量超过10 亿kW·h,最大引流量可超过150 万m3,可满足吉安市部分地区近1.67 万hm2农田灌溉,极大提升该枢纽工程水利功能。按照枢纽工程预计水利功能,需进行引水隧洞开挖,采用衬砌支护形式,确保开挖对基岩扰动影响降低至最小[15]。调查得知,隧洞内基岩体分布以灰岩与花岗岩为主,其中花岗岩完整性较好,监测数据表明微裂缝产生较小,受力扰动影响较小。目前工程设计部门主要考虑问题是引水隧洞内灰岩力学稳定性,其颗粒粒径2~8 mm,局部有软弱夹层,造成局部出现较大滑移裂纹,极大威胁着引水隧洞整体安全性。为此,本文针对禾河水利枢纽工程引水隧洞基岩体开展力学加载试验研究,设计以常规三轴与分级加载2 种方式为研究手段,探讨灰岩加载破坏力学特性。

1.2 试验介绍

本试验采用ST-RTS 岩石三轴试验系统进行,该系统配备有液压加载设备、数据监测采集设备以及实时控制系统,如图1 所示。该试验设备可适配不同尺寸、不同材质的岩石类材料力学加载试验,耦合相应的气压测试装置或液体渗流装置,可完成多场耦合力学加载试验。液压加载设备可满足该试验系统最大轴向荷载1 000 kN,围压量程上限为80 MPa,力传感器量程与试验精度有关,最大荷载量程误差不超过1%,加载平台上可适应径高比为1∕2、1∕2.5、1∕3等类型的圆柱体试样,也可以完成立方体类的混凝土试样试验。数据监测系统包括试验系统自带数据监测与外接传感器监测采集设备,其中系统内置数据设备可完成加载平台位移、围压位移以及试样体积位移等监测,外接数据采集设备精度更高,常作为数据分析主体,轴向位移量程为-15~15 mm,环向位移为-10~10 mm,所有外接数据采集传感器均在试验前完成标定,最大误差不超过0.5%。试验系统配备有程序实时控制系统,可精确控制试验加载方式、加载进程等,且通过控制平台可对试样力学状态进行监测,实时观测试样力学特征变化,为试验进程提供参照。

试验所用样品均取自工程现场,在室内精加工、打磨后制备成直径、高度分别为50、100 mm试样,经24 h养护后测定每个试样的物理参数。本文试验分为两部分,第一个类型试验为常规三轴加载,测定围压0、5、10、15 MPa 下灰岩力学特征,试验全过程均采用轴向变形控制加载,速率为0.02 mm∕min;第二个类型试验为恒定围压分级加载试验,每个试样在施加围压后,分级施加轴向荷载,第一级荷载为该围压常规三轴峰值应力的60%,每一级荷载至目标值后稳定10 h,待环向变形稳定后按第二、三、四级目标峰值荷载的70%、80%、90% 加载,直至试样发生失稳破坏,每一级荷载稳定过程中均记录轴向、环向变形变化过程。

2 常规三轴加载力学特性

2.1 应力应变特征

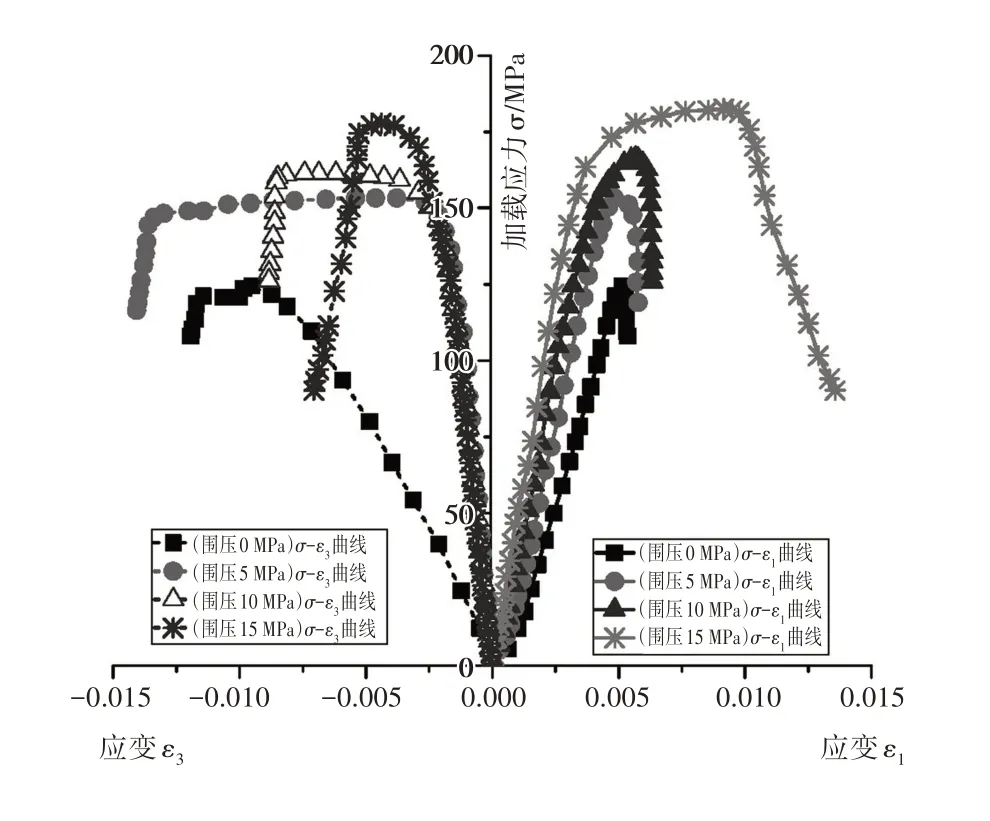

对不同围压下试样进行加载,获得典型试样常规三轴加载下应力应变特征,如图2所示。

图2 常规三轴加载下应力应变特征

从图2可看出,4个围压试样应力应变具有四阶段特征,在第一阶段压密变形阶段中,主要为试样内部原始裂纹的挤压闭合,此阶段轴向应力具有“愈合”裂隙的作用,并不产生二次裂隙[16]。在弹性变形阶段中,试样应力应变为线性上升,围压愈大,则试样线弹性变形阶段增长斜率愈大,即弹性模量与围压为正相关,围压5 MPa下试样弹性模量为35 GPa,而围压10、15 MPa 下试样弹性模量较前者分别增大了23.5%、43.2%,表明围压愈大可提高试样线弹性变形能力。分析认为,围压愈大,内部裂隙在线弹性变形阶段本质上得到了束缚愈合作用,有利于岩体内部裂隙的闭合,使试样整体线弹性特征更具效果。当超过线弹性变形阶段试样进入塑性变形屈服阶段后,应力应变逐渐有所凸出,本质上与内部裂隙发育状况有关,塑性变形阶段试样裂纹的发生根源乃是内部颗粒骨架的二次裂隙产生,力学加载造成的损伤作用具有不可逆性,内部颗粒骨架逐步挤压、摩擦,最终在峰值应力处发生颗粒骨架的失稳、破坏。单轴下灰岩试样的峰值应力为124.5 MPa,而围压5、15 MPa 试样峰值应力较前者分别增长了23.1%、46.6%,即围压增大有促进峰值应力效果。在失稳破坏阶段,各试样均发生应力下跌现象,试样均产生了贯穿性宏观裂纹,无法满足所需承载要求,进而加载应力降低。

分析4 个围压下试样变形特征可知,低围压下试样出现脆性破坏特征,各个试样均出现应力快速跌落,但围压超过15 MPa 后出现延塑性破坏特征,峰值应力后应力下跌过程具有较长的塑性变形过程。从试样环向变形特征可看出,各围压下环向应变在峰值应力前均低于轴向应变,以围压10 MPa 下为例,在加载应力100 MPa 时其对应的轴向应变为0.002 5,而环向应变较前者降低了52%;当处于该围压峰值应力时试样轴向应变为0.005 7,而环向应变相比前者为增大趋势,增幅为30.2%,即环向应变超过轴向应变时试样临近失稳破坏。笔者认为岩石颗粒的破坏本质上是内部颗粒骨架的失稳,而主骨架的失稳来自于矿物颗粒的膨胀与挤压破裂,而三轴压缩中轴向应力对岩石试样的破坏主要产自膨胀变形,此种膨胀状态在变形测量中即是环向位移,故当环向位移超过轴向位移时,颗粒发生破裂,此时试样即进入破坏阶段。

2.2 力学特征参数

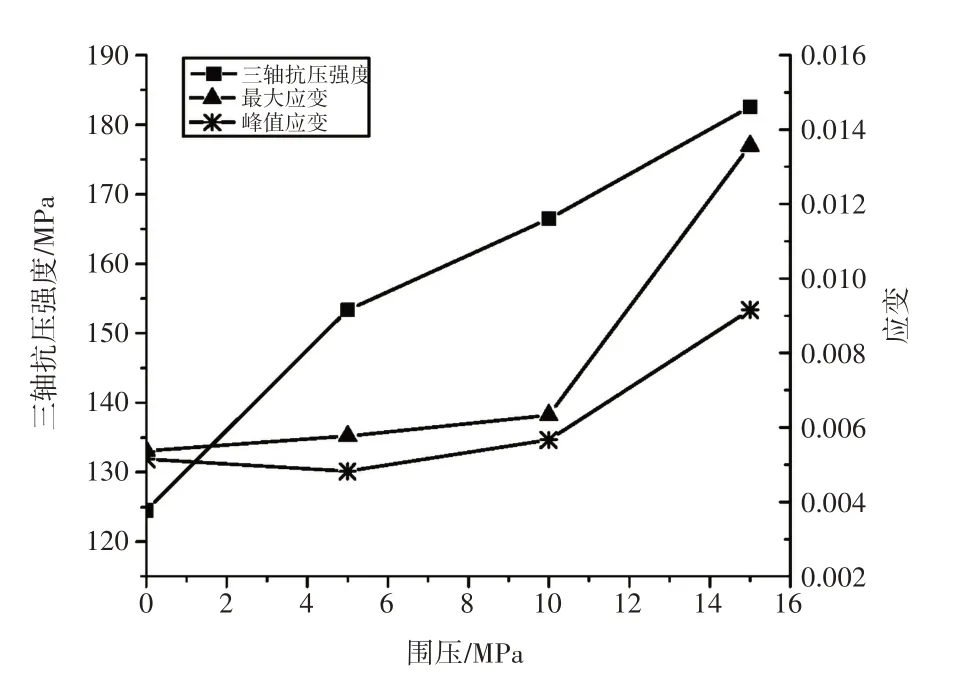

根据对常规三轴应力应变数据处理,获得不同围压下试样三轴抗压强度、最大应变以及峰值应变参数关系,如图3所示。

图3 试样强度、应变参数变化关系

从图3 可看出,抗压强度与围压具有正相关,围压每增大5 MPa,强度平均增长13.8%。分析2 个应变参量与围压关系可知,除单轴压缩下应变参数具有非一致性,三轴试验中3个围压试样的最大应变、峰值应变均随围压为递增变化,围压5、10、15 MPa下试样的最大应变分别为0.005 8、0.006 3、0.014,而峰值应变分别为0.004 8、0.005 7、0.009 2,表明围压对灰岩试样应变参量亦具有正相关促进作用。

3 分级加载力学特性

3.1 应力应变特征

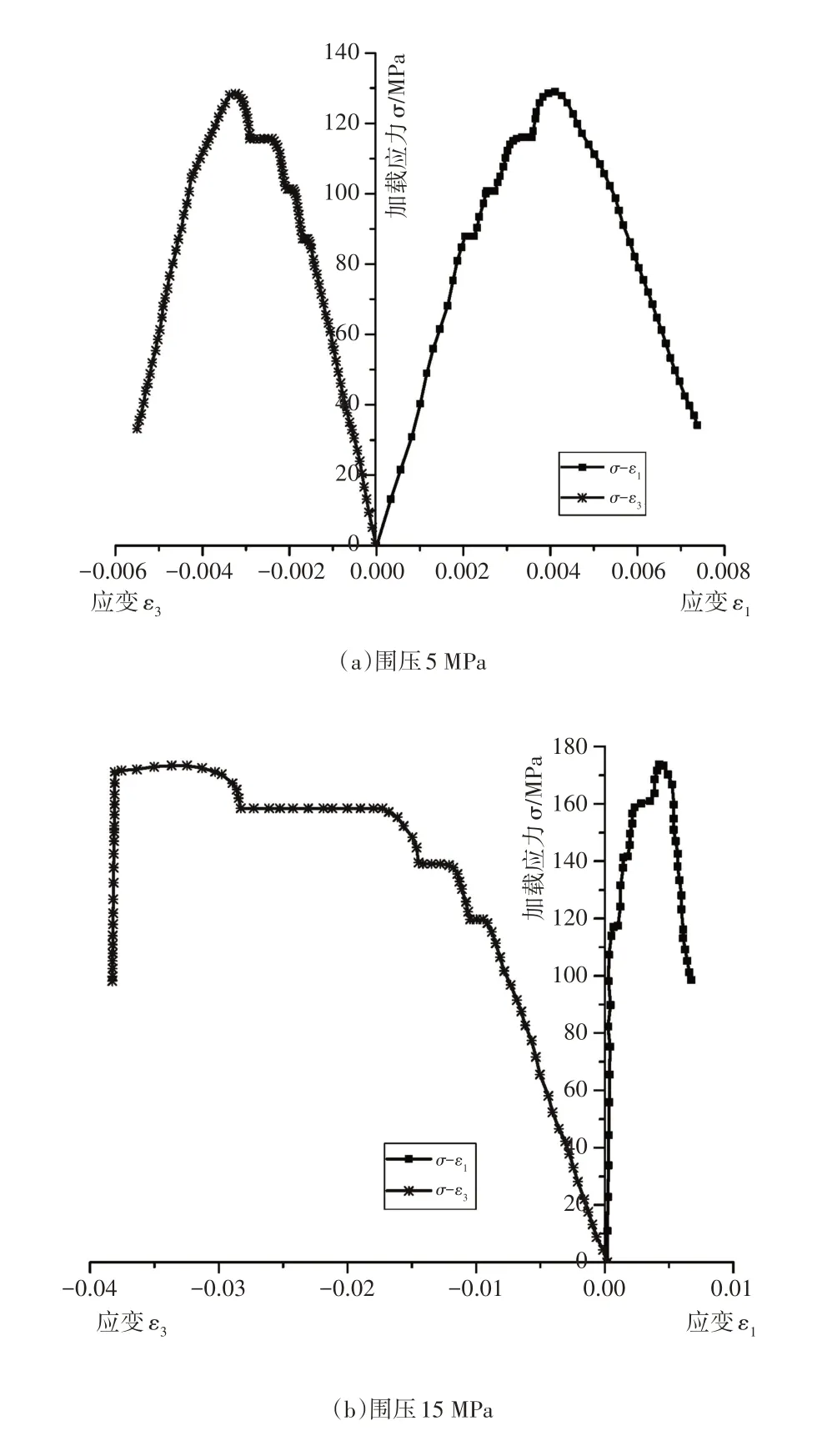

根据分级加载试验结果获得不同围压下试样应力应变特征,典型试样在围压5、15 MPa 下应力应变特征如图4所示。

图4 试样分级加载下应力应变特征

从图4 可看出,当加载荷载处于较低水平时,如位于第一级—第三级荷载时,灰岩试样整体应力应变效果并不理想,处于较低水平,围压15 MPa 下前三级荷载共产生应变量0.002 2,占试样总轴向变形量的32.7%,即表明试样的破坏大部分是由于峰值应力的90% 后荷载产生的。从环向应变与轴向应变对比可知,在加载级数处于较低水平时,两应变参数随围压变化关系并不显著,但加载级数接近峰值应力的80% 后,当围压增大后,试样环向应变增速高于轴向应变,围压5 MPa 下加载等级为峰值应力80% 时,稳定阶段内试样环向应变增长量为0.000 46,增幅为19.6%,而围压15 MPa 下同一等级环向应变增长量为0.011 2,增长幅度为69.6%;与此同时,围压5、15 MPa 下该等级稳定阶段中轴向应变增幅分别为9.7%、77.3%。笔者认为,当围压增大后,试样在接近峰值破坏应力时,塑性变形量在颗粒体横向方向上更为显著,导致试样环向变形增量高于轴向变形。

3.2 分级加载特征

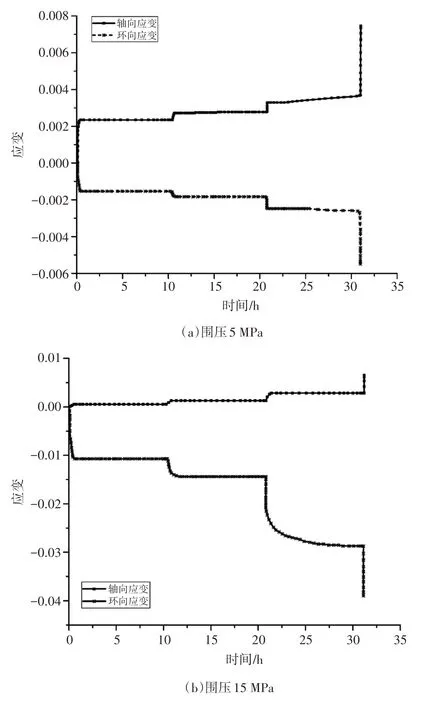

根据对各级加载应力阶段应变分析,经数据处理获得各级荷载下试样应变时间效应,两围压下各级荷载施加过程中应变特征如图5所示。

图5 分级加载下试样应变与时间关系曲线

从图5 可知,在较低加载应力水平下,试样的变形仅为“初始应变—稳定应变”两阶段特征,在围压5 MPa、加载应力115.2 MPa 荷载以下,均出现了应变稳定阶段,此时应变速率为常数,直至加载级数为应力129.6 MPa 时,出现了“初始应变—稳定应变—加速应变”三阶段效应,表明低围压下试样出现加速应变阶段更为滞后,造成了前期试样积累变形量会在后期加速变形阶段发生劣化效应[17]。围压15 MPa 下试样在第三个应力等级即应力160.2 MPa时就会出现加速应变,表明围压愈大试样可承受分级加载数量减弱,试样内部承担稳定应变裂隙发育的能力亦降低。在破坏应力加载等级中,试样环向应变均接近或超过轴向应变,围压15 MPa 下最后一个等级应力中环向应变达0.028 7,高于轴向应变0.002 84,进而试样发生失稳破坏。笔者认为,在分级加载应力试验中,环向应变与轴向应变间关系亦是评判试样稳定性的重要指标参量。

4 结论

(1)常规三轴加载下灰岩试样的弹性模量、峰值应力均与围压具有正相关关系,围压10、15 MPa 下试样弹性模量较围压5 MPa 下分别增大了23.5%、43.2%;低围压下灰岩试样峰值应力为脆性破坏特征,而在围压15 MPa 下为延塑性破坏特征;试样最大应变、峰值应变均随围压增大递增,围压5、10、15 MPa下试样的最大应变分别为0.005 8、0.006 3、0.014。

(2)分级加载破坏试验中试样变形产生主要来自于破坏加载应力等级阶段,当围压增大后,加载等级在峰值应力80% 后的试样环向应变增速高于轴向应变;较低加载应力等级中无加速应变阶段,围压5 MPa 在129.6 MPa 荷载下才出现,围压增大后试样可承受累计加载损伤减弱。

(3)在常规三轴加载与分级加载试验中,试样失稳破坏之时环向应变均接近或高于轴向应变,此两应变参量关系可作为评判试样稳定性的重要指标参量。