2024-O铝合金FSW拼焊板成形性能研究

2021-12-28何长树李晓丹

张 浩,何长树,李晓丹,李 颖

(1.东北大学 材料科学与工程学院,辽宁 沈阳 110819;2.东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819;3.沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

目前,运载火箭贮箱等大型部件普遍采用先分块成形,再焊接的方式进行制造,但存在尺寸精度差、生产效率低等问题,采用大尺寸坯料进行整体成形则有望使这些问题得到解决[1-2]。但目前国内某厂生产的板材宽度不能满足成形部件的尺寸要求,采用拼焊板技术可以增加成形坯料板的宽度,进而解决生产大型部件受板材宽度限制的问题[3-4]。

拼焊板(Tailor-welded Blanks,TWBs)成形技术是通过焊接的方式把数块不同材质或不同尺寸的金属板料连接在一起从而形成一整张板材,而后采用特定的成形工艺对坯料进行整体成形的方法,广泛应用于汽车制造、飞机制造等行业[5]。主要的拼焊方法有激光焊接[6]、电子束焊接[7]、钨极氩弧焊接[8]和搅拌摩擦焊接[9]进而影响拼焊板的成形性能。但是采用熔焊方法焊接铝合金时,容易产生热裂纹和气孔等缺陷[9]。搅拌摩擦焊(Friction Stir Welding,FSW)作为一种固相连接方式,在焊接铝合金方面具有其独特优势[10]。美国华盛顿大学采用5083-SP材料结合搅拌摩擦拼焊及超塑性成形技术为波音公司制造了直径约为2.5 m的进气道唇口试验件[11],美国NASA采用搅拌摩擦拼焊和旋压成形制造2195铝锂合金油箱穹顶[12]。

但板材经过FSW拼焊,在后续的成形过程中,由于焊缝区组织与母材明显不同,变形能力差异较大,影响了拼焊板的整体成形性能[13]。Z.B.Wang等人通过高温液压胀形实验对2024-T4铝合金FSW拼焊板成形性能进行研究,发现焊态拼焊板胀形高度远低于母材的。对此,国内外学者进行了大量的研究,发现通过焊后热处理可以使FSW拼焊板的成形性能得到一定的改善。Mohammad Mahdi等人对6061和2014铝合金异质FSW拼焊板在不同退火温度下进行极限胀形研究,发现拼焊板在一定温度范围内的退火处理后,成形性能得到提高[14]。胡志力等人为了提高2024-O铝合金FSW拼焊接头的塑性而进行焊后退火处理,发现焊核区的显微硬度值降低,抗拉强度、屈服强度与焊态接头的相比变化不大,伸长率显著上升[15],他们认为接头塑性的提高是受到热作用的影响,但未进行成形性评价试验。此外,该团队基于拼焊→固溶+时效→冲压成形的工艺路线,对2024-O铝合金FSW拼焊板进行固溶、时效处理,并进行杯突试验,研究固溶温度对拼焊板杯突值的影响,发现当固溶温度为495 ℃时,杯突值受焊核区异常晶粒长大的影响而严重下降[16],而当固溶温度为450 ℃时,未出现异常晶粒长大,杯突值得到一定提高。由上述研究可见,在经过适当的焊后热处理后,拼焊板的成形性能可得到一定的改善。

拼焊板的成形性能是指金属薄板在冲压成形过程中抵抗破裂的能力,即薄板在发生破裂前能够获得的最大变形程度。关于成形性的评价方法主要包括:杯突试验、液压胀形试验、钢模胀形试验、拉深试验等[5]。而杯突试验是目前学者评价板材成形性最广泛使用的方法,能够更准确地研究拼焊板焊缝的变形特点。本文作者基于FSW拼焊→退火→整体冲压成形→固溶+时效→分段安装的工艺路线对拼焊板进行研究,采用上述工艺路线可以避免异常晶粒长大对部件后期服役性能的影响,并利用杯突试验对拼焊板的成形性能进行评价,然而通过杯突试验只能获得到杯突值等基础数据,无法对拼焊板在杯突过程中的变形规律进行直接观测。

数值模拟技术可对拼焊板在成形过程进行应力-应变计算,学者们可以掌握其成形规律,也可对成形件的薄弱处进行相关预测,减少成形试验量,对模具结构设计优化具有重要的现实意义[17]。Janka等人针对DC06钢板采用AutoForm软件进行两种胀形高度的数值模拟实验,通过Mises应力和等效塑性应变(PEEQ)来预测这两种胀形零件的减薄率和薄弱处,预测结果与实际结果相符[18]。Schrek等人通过Dynaform数值模拟软件对异材拼焊板进行拉深成形模拟,通过云图可以预测方盒件在成形过程中的薄弱处,并对焊缝偏移进行预测,结果表明,在确定成形过程的初始条件和边界条件的情况下,有限元模拟方法对成形性的预测和拉深过程中影响因素的观察是相对准确的[19]。上述研究均发现等效塑性应变最大处是成形件的薄弱处,此位置减薄率最大。因此通过数值模拟可以弥补杯突试验无法准确获得杯突试验停止时试样应力应变分布特征,并对裂纹起裂位置进行预测。

本项目以FSW拼焊→退火→整体冲压成形→固溶+时效→分段安装工艺路线为背景,对2024-O铝合金FSW拼焊板进行焊后退火处理并进行杯突试验,利用数值模拟技术对杯突过程进行模拟,并对接头的微观组织进行观察,旨在揭示杯突值变化的本质原因,探究模拟终止时杯突试样应力应变分布规律,对裂纹起裂位置进行合理预测,为拼焊板成形技术的应用提供理论基础和数据支持。

1 试验材料及方法

试验材料为2024铝合金轧制板材,焊前状态为退火态,化学成分见表1,试料尺寸规格为300 mm×80 mm×2 mm。

表1 2024-O铝合金板化学成分(质量分数/%)

焊接形式为对焊,焊接方向与板材轧制方向(即长度方向)一致。搅拌摩擦焊机设备型号为FSW-2AX-T8,旋转速度为1 000 r/min,焊接速度为80 mm/min,搅拌头轴肩直径为10 mm,轴肩形状为双圆环形状,搅拌针加工成带右螺纹的圆锥型,根部直径3.5 mm,端部直径2.5 mm,针长1.85 mm,焊接时,搅拌头的倾角为2.5°。焊后热处理参考YS/T591-2017《变形铝及铝合金热处理》标准,使用循环风炉对拼焊板进行焊后退火处理,在300 ℃的条件下保温2 h,后随炉冷却至260 ℃。金相试样沿垂直于焊缝方向进行截取,金相试样在粗磨、细磨、粗抛和细抛后,将样品浸入到Barker试剂(质量分数5%的HBF4)腐蚀40 s~80 s,阳极覆膜参数为电压26 V,电流控制在2 A~2.5 A,采用金相显微镜(DX53M)进行观察。EBSD的测试样品制备方式与金相样品制备方法相同,经麂皮精抛的样品还需要电解抛光后才能进行EBSD测试,电解抛光液为质量分数10%的高氯酸酒精溶液,抛光电压20 V,抛光时间20 s,电流控制在0.3 A~0.4 A,扫描电镜(JOEL-7001F)的放大倍数为2 000倍,步长为0.3 μm,对接头进行EBSD观察。使用Wilson-Wolpert 401MVD显微维氏硬度计依据GB/T 2654-2008《焊接接头硬度试验方法》标准在焊后48 h内进行显微硬度测试,在接头横截面上沿垂直于焊接方向的中心线上进行硬度测试,加载载荷为1 N,保载时间为10 s,两硬度点之间间隔为0.5 mm。在室温下利用型号为AG-XPLUS的电子万能试验机并参考GB/T 2652-2008《焊缝及熔敷金属拉伸试验方法》对焊缝进行纵向拉伸试验,拉伸速率为2 mm/min,拉伸试样尺寸如图1所示。

图1 纵向拉伸非标准试样尺寸示意图

采用BCS-30D板材成形试验机依据GB/T 4156-2007《金属材料薄板和薄带埃里克森杯突试验》进行杯突试验,其原理如图2所示,杯突试验所选压边力10 kN,凸模速度20 mm/min,控制载荷0.6 kN,润滑条件为薄膜润滑,试样尺寸为70 mm×70 mm。

图2 杯突试验原理图

2 数值模拟

图3为杯突试验中凸模、凹模、压边圈及板材或拼焊板模型的建立。因考虑模型具有对称性,选择1/2模型进行建立,其中凸模直径为φ20 mm,凹模直径为φ25 mm。对板材进行分区划分,并进行分区赋予材料的属性。其中除了板材或拼焊板为可变形体以外,其余模型均为离散刚性体。此外,针对模型的特殊点进行相应的参考点标记,便于后续边界条件、载荷条件等的设定。

图3 杯突试验模型的建立

图4为焊态和焊后退火态接头焊缝纵向室温拉伸试验应力-应变曲线,并对焊缝的材料属性进行赋予。其他参数:密度为2.78 g/cm3,泊松比为0.333,杨氏模量为66 320 MPa。图5为拼焊板网格划分示意图,焊缝和母材采用相同的划分方式和单元类型,其中单元大小均为0.4 mm3。对板材与凸模接触面、板材与凹模接触面、板材与压边圈接触面进行接触类型和摩擦因数的设定,模具与板材之间采用罚函数接触,摩擦因数均设定为0.12,载荷设置依据实际杯突试验参数而进行设定。

图4 焊态和焊后退火态焊缝应力-应变曲线

图5 拼焊板网格划分

3 结果与讨论

3.1 杯突试验结果

对母材、焊态和焊后退火态拼焊板进行杯突试验,发现母材的杯突值为11.53 mm;焊态拼焊板的杯突值仅为8.23 mm,经过焊后退火处理后,其杯突值达到10.49 mm。杯突试验行程-载荷曲线及杯突试样裂纹位置如图6所示,可以看出焊态拼焊板曲线对应的凸模行程最短,而经过焊后退火处理后,行程-载荷曲线对应的凸模行程接近于母材的,说明拼焊板的成形性能接近于母材的成形性能。此外,当凸模位移一定时,焊态拼焊板需要的冲压力大于焊后退火态拼焊板所需的冲压力,即当拼焊板的变形程度相同时,后者所需的冲压力更小,成形更容易。

图6 杯突试验行程-载荷曲线及裂纹位置

3.2 数值模拟结果

运用ABAQUS数值模拟软件对母材、焊态和焊后退火态拼焊板的杯突试验进行模拟,并对应力和应变进行计算分析。图7和图8为模拟试验停止时,即杯突试验停止时,三种状态杯突试样的应力和应变分布特征。由图7a可以看出,母材的最大等效塑性应变集中在顶部,焊态试样最大塑性应变集中在焊缝与母材的交界处(见图7b)。而经过焊后退火处理后,最大塑性应变集中在焊缝处,见图7c。图8为Mises应力分布情况,由图8a可以看出,母材的应力高值区主要集中在整个凸面,应力值在170 N/mm2左右,焊态拼焊板的最大应力主要集中焊缝处,应力值在249 N/mm2~271 N/mm2之间,而其周边母材金属的应力仅在113 N/mm2~158 N/mm2之间,由焊缝到母材,其应力值呈现陡降的趋势,见图8b。而经过焊后退火处理后,最大应力仍集中在焊缝处,应力值介于184 N/mm2~200 N/mm2范围内,周边的母材金属的应力介于167 N/mm2~184 N/mm2范围内,由焊缝到母材,其应力值呈现平降的趋势,见图8c。

图7 不同状态拼焊板模拟终止时等效塑性应变分布

图8 不同状态拼焊板模拟终止时Mises应力分布

等效塑性应变最大处通常被认为是整个杯突试样的薄弱处,即裂纹起裂的位置[18],而裂纹的出现就是导致整个杯突试验停止的原因。针对母材、焊态和焊后退火态杯突试样等效塑性应变分布,对裂纹发生位置进行预测,并对三种状态杯突试样沿着垂直于焊缝的中心线进行剖开,然后对每个小单元的等效塑性应变数据进行提取,提取结果如图9所示。由图9可见,焊态拼焊板在杯突过程中,最大等效塑性应变出现在热影响区,而且整个焊缝的等效塑性应变均低于母材,经过焊后退火处理之后,焊缝的等效塑性应变升高,其分布形式与母材类似,而且最大等效塑性应变出现在焊缝处。但值得注意的是,以母材等效塑性应变分布为例,其最大等效塑性应变在顶部呈环状分布,这是因为在模拟终止后,杯突试样顶部中心位置的等效塑性应变较低,这是因为当凸模刚与板材接触时,接触区域小,最大等效塑性应变集中于顶部中心,而当凸模继续运动时,由于材料的各向异性,板材无法与凸模继续保持较好的贴模性,因此最大等效塑性应变转而出现在顶部中心的周围,呈现环状。

图9 等效塑性应变提取结果

3.3 杯突试验结果与数值模拟结果对比分析

由图6可见,在杯突试验实测结果中,母材、焊态和焊后退火态杯突试样的裂纹分别发生在顶部、焊缝与母材交界处(即热影响区)和焊缝处,这与图7和图9数值模拟中最大等效塑性应变的位置相对应。由图10可见,焊态拼焊板经过退火处理后,其杯突样品的杯突高度分布特征与母材的相似,而从杯突试样剖面照片可以发现,与母材相比,焊后退火态杯突试样也存在明显的减薄现象,图11为杯突试样剖面厚度分布特征。对杯突试样厚度方向的减薄率利用公式(1)进行计算:

图10 杯突试样剖面高度分布特征及宏观图片

图11 杯突试样剖面厚度分布特征

Δt=(T变形前-T变形后)/T变形前

(1)

式中:

T变形前—杯突试样变形前厚度;

T变形后—杯突试样变形后厚度;

Δt—减薄率。

对三种杯突试样的模拟结果和实测结果均提取了厚度最小处的数据进行计算,发现模拟终止时,母材、焊态和退火态杯突试样的最大减薄率分别为51%、22%和44%,实测最大减薄率分别为52%、21%和48%。这说明经过焊后退火处理后的拼焊板,焊缝的变形能力远大于焊态拼焊板的,对模拟结果和实测结果进行比较分析,发现两者数据基本符合,验证了模拟结果的准确性。

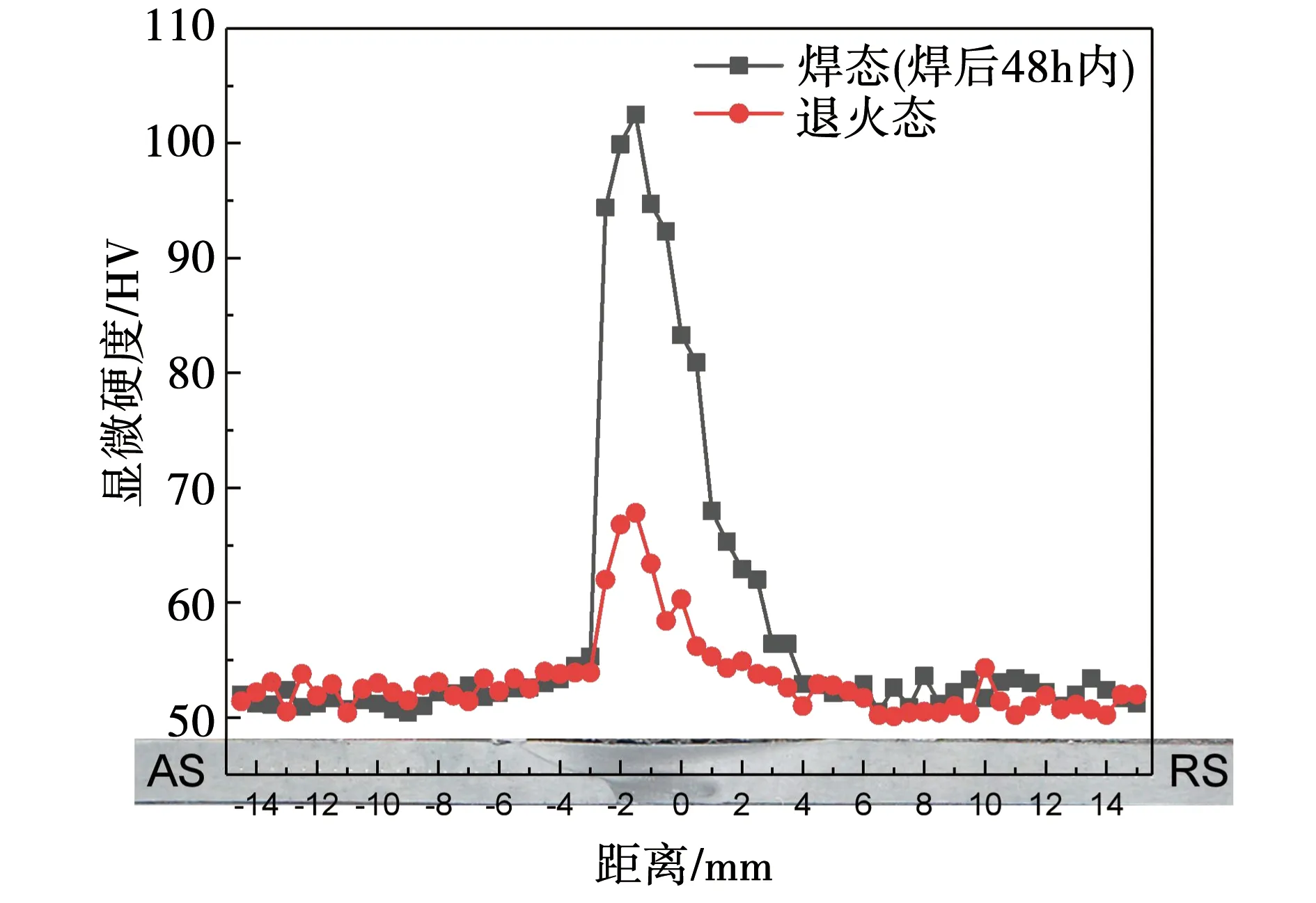

3.4 拼焊接头显微硬度测试及微观组织观察

对焊态和焊后退火态接头进行显微硬度测试,母材的平均显微硬度为53 HV,图12为焊态与焊后退火态接头显微硬度分布。焊态接头显微硬度分布类似“Ω”形,焊缝中心的显微硬度值最高,达到了106 HV。从显微硬度分布特征还可以发现,由前进侧(AS)母材区到焊核区中心,呈现突增的趋势,而由焊核中心到后退侧(RS)母材区,则呈现出递减的趋势。焊态接头经过焊后退火处理之后,焊缝中心的显微硬度最大值为68 HV,但仍略高于母材的显微硬度,由AS侧母材区至RS侧母材区,显微硬度分布特征与焊态接头类似。

图12 两种状态接头显微硬度分布

为了进一步研究母材、焊态和焊后退火态杯突值和显微硬度存在差异的原因,对接头进行微观组织观察。由图13可见,拼焊接头呈现出典型的非均质组织特征,根据微观组织差异,焊接接头可以分为焊核区、轴肩影响区、热机影响区、热影响区。从金相观察结果可以发现,热影响区的晶粒为拉长的纤维状,与母材相同;后退侧热机影响区和前进侧热机影响区组织差别明显是由于两侧塑性金属流动方式不同;焊核区为细小的等轴晶组织特征,这是由于纤维状晶粒特征的母材在FSW过程中经历强烈塑性变形和摩擦热的作用,发生了动态再结晶,形成了细等轴晶,焊态接头和焊后退火态接头焊核区平均晶粒尺寸分别为1.8 mm±0.8 μm和2.5 mm±1.1 μm。

图13 拼焊接头各微区组织

母材、焊态接头和焊后退火态接头焊核区的SEM观察及EDS成分分析结果分别如图14a,b和c所示。可见,在母材以及接头焊核区(焊态和退火态)中都观察到了数量较多的球状相粒子A和数量较少的块状相粒子B。根据EDS成分分析结果并结合文献[16],判定球状相粒子A为Al2CuMg结晶相,块状相粒子B为(Cu,Fe,Mn) Al6结晶相。

由图14a可见,母材中球状Al2CuMg相的尺寸分布较宽,大尺寸相的直径达5 μm,小尺寸相的直径小于1 μm。由于Al2CuMg相为可溶结晶相,那些尺寸较小的Al2CuMg相在进行FSW拼焊时极易发生溶解[20],产生固溶强化效果,这应该是导致焊态样品焊核区显微硬度升高的原因之一。此外,块状(Cu,Fe,Mn) Al6相的尺寸在7 μm~12 μm之间,而且在其内部可以观察到明显的微裂纹。

由图14b可见,在焊态接头焊核区中除了观察到球状的Al2CuMg相之外,还观察到椭球状的Al2CuMg相,其长轴平行于金属流动方向。Al2CuMg相的尺寸与母材中的(图14 a)相比变化不明显。另外,所观察到的块状(Cu,Fe,Mn) Al6的尺寸在5 μm~8 μm之间,与母材相比,其尺寸有减小的趋势。这是因为母材中粗大块状(Cu,Fe,Mn) Al6相在FSW过程中剪切力的作用下发生了破碎,而且在破碎后的(Cu,Fe,Mn) Al6相内部同样观察到了微裂纹。

与焊态接头相比(图14b),退火态接头焊核区中Al2CuMg相以及(Cu,Fe,Mn) Al6相(图14c)的形貌和尺寸均没有明显变化,这是由于退火温度较低,仅Al2CuMg可溶结晶相可能发生少量的溶解[15]。

图14 扫描电子显微图像和能谱分析

基于以上研究结果,我们认为焊态接头焊核区显微硬度的升高可归因于两方面,一方面由于焊核区Al基体在FSW作用下发生了动态再结晶形成了细小的等轴晶,起到细晶强化的作用。另一方面,母材中小尺寸的Al2CuMg相在搅拌摩擦焊过程中热-机械作用下发生了部分溶解,并在冷却过程中形成了过饱和固溶体,进而起到了固溶强化的效果。FSW接头在300 ℃退火时,焊核区中Al基体晶粒长大,以及过饱和Al基体中脱溶析出的Al2CuMg相发生粗化[20],是导致退火态接头焊核区显微硬度值下降的根本原因。

从FSW接头各微区的微观组织特征及显微硬度分布特点来看,焊态拼焊板试样呈现出非均质的特征,在杯突过程中,其焊核区与其周边金属强度差异较大,致使焊缝与周边金属的协同变形能力恶化。因此,与母材相比,焊态拼焊板的成形性能显著下降。而焊后退火处理后,焊核区发生了明显软化,降低了焊核区与周边金属的力学性能差异,提高了杯突过程中焊缝与周边金属的协同变形能力,杯突值得到明显提高。值得说明的是,母材、焊态接头和退火态接头焊核区中的块状(Cu,Fe,Mn)Al6相内部均存在微裂纹,这些难溶结晶相粒子内部微裂纹及其与基体的界面处极可能成为杯突形变过程中的裂纹源,进一步实验验证工作正在进行中。

4 结 论

1)焊态拼焊板经退火处理后,杯突值由8.23 mm提高到10.49 mm,接近母材的杯突值11.53 mm。焊后退火导致拼焊板焊核区发生软化,提高了其与周围金属的协同变形能力,进而提高了拼焊板的成形性能。

2)杯突试验过程的数值模拟结果表明,杯突试验模拟过程终止时杯突试样剖面高度及厚度分布特征均与实测结果相符;等效塑性应变最大位置是杯突试样的薄弱区,该区减薄率最大,是裂纹的起裂位置,这与杯突试验中裂纹出现的位置一致。

3)在搅拌摩擦焊接过程中的热-机械作用下,焊核区Al基体发生动态再结晶导致的细晶强化以及Al2CuMg相发生溶解产生的固溶强化是焊态接头焊核区硬度明显升高的主要原因;焊后退火处理过程中,焊核区Al基体晶粒长大以及从过饱和Al基体中脱溶析出的Al2CuMg相发生粗化,导致退火态接头焊核区显微硬度明显下降,焊核区发生软化。