新(余)钢球团降低FeO含量生产实践

2021-12-28万文余

杨 凌,万文余,万 宏

(新余钢铁股份有限公司球团厂,江西 新余 338013)

新钢球团厂采用链篦机—回转窑球团法,主要原料为磁铁矿,投产后球团矿FeO含量一直在1.50%以上,累计FeO含量2.25%,其中FeO含量2.0%以上的年份比例高达75%。球团矿作为高炉主要原料之一,质量好坏对高炉冶炼有着重要的影响,球团矿FeO含量越高,其还原性就越差,据技术统计,入炉原料的还原度每提高10%,焦比可降低8%~9%,即亚铁含量每降低1%,焦比降低1%。因此提高球团矿质量,降低亚铁含量,可以有效地降低高炉焦炭消耗,缓解国内煤炭资源严重短缺的问题,也能满足低碳生产、达标排放的环保要求,同时带来较大的经济效益[1]。

1 降低FeO含量生产实践

1.1 FeO含量高原因分析

根据链篦机—回转窑氧化球团工艺理论,生球中FeO在链篦机上开始氧化,整个氧化过程一直持续到冷却结束离开环冷机进入成品系统。FeO的氧化程度受混合料特性、球团干燥预热焙烧冷却温度、风量及氧化气氛等因素影响。混合料指标见表1。

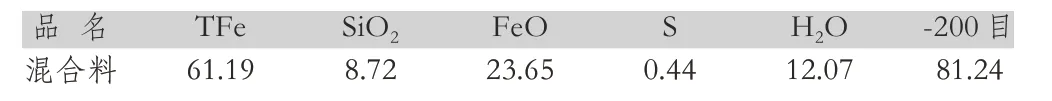

表1 混合料指标(%)

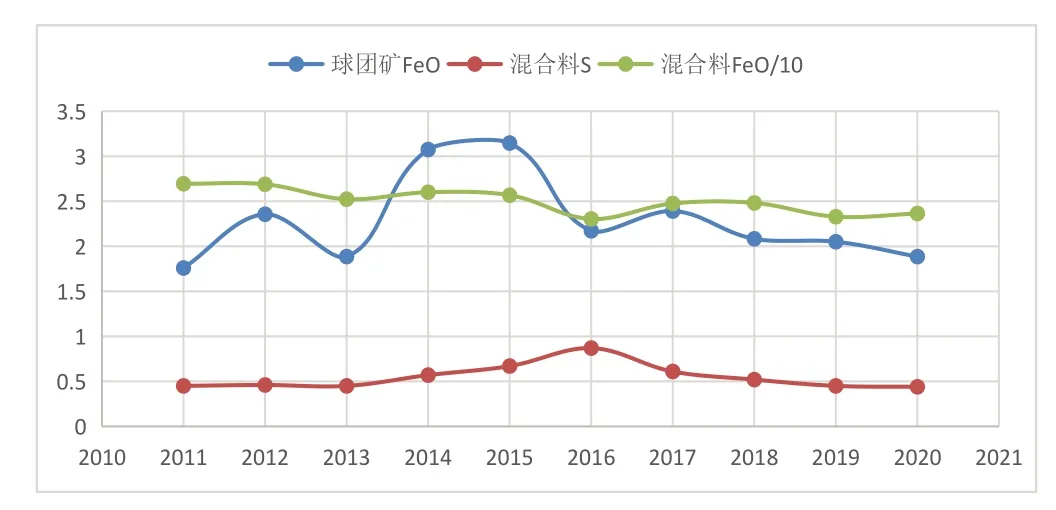

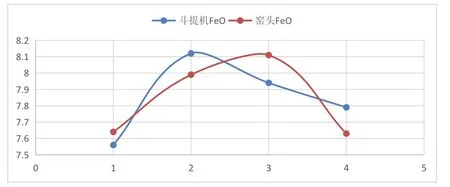

从表1中够可以看出,混合料指标中FeO含量较为正常,但S含量偏高,主要是原料中自产精粉S含量偏高(0.8%~2.5%),自产精粉中硫元素的主要存在形式为黄铁矿和磁黄铁矿,硫化物的氧化多发生在500℃~570℃,硫化物同氧结合能力强于FeO,会阻碍磁铁矿的氧化。图1中列出了2011~2020年球团矿FeO含量、混合料S含量和混合料FeO含量对比情况,从图1中可以看出,球团矿FeO含量与混料S含量有一定的相关性,与混合料FeO含量相关性不大。图2中列出了2020年1~4月斗提机中完整球团和回转窑窑头球团FeO含量,从图2中可以看出,两处球团FeO含量变化不大。

图1 球团矿FeO与混合料指标对比情况(%)

图2 斗提机球团和回转窑窑头球团FeO含量(%)

将斗提机球团和窑头球团破碎后,有40%左右出现了较明显的同心裂纹现象,结合图2数据,说明球团在焙烧过程中存在链篦机内干燥预热速度不合理,回转窑内氧化气氛较弱等问题,窑头球FeO含量过高,进入环冷机后不能全部二次氧化,最终造成球团矿FeO含量偏高[2,3]。

1.2 加强链篦机堵篦板修复工作

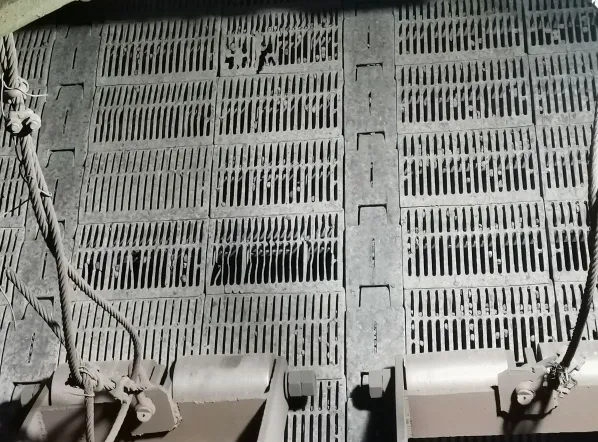

投产后链篦机未整体更换或升级改造过,检修多以更换或修补损坏零部件为主,各部位烧损变形程度不一,见图3、图4。

图3 链篦机烧损情况

图4 链篦机部分烧损篦板放大图

从图3中可以看出,链篦机完好篦板和烧损严重篦板都比较少,部分烧损的篦板占大多数,从图4中可以看出,部分烧损的篦板也会漏球、卡球,造成风流偏抽。实际生产时为减少漏球量维持工艺稳定,会将生球直径提高到12mm以上,生球直径增大会降低FeO的氧化速度,更易形成同心裂纹。加强篦板修复工作可以减少烧损篦板漏球和卡球问题,稳定系统风流,并有利于降低生球直径,提高FeO氧化效果。

1.3 合理调整链篦机布料厚度

链篦机布料厚度调整主要包括两个方面:①适当增加布料厚度,从表1中可以看出混合料水分偏高,大于一般球团工艺要求的10%,以往为保证生球干燥预热效果,链篦机布料厚度一般控制在130mm~150mm,但效果较差,遇篦板烧损集中部位,漏球增加,分流偏抽严重,粉尘和碎球较多,温度变化频繁且幅度大,调整后链篦机布料厚度增加至150mm~170mm,温度变化幅度有所下降;②根据链篦机两侧烟罩和风箱温度,及时分别调整两侧布料厚度,避免两侧漏风不均匀和两台回热风机状态差异等造成的影响。

1.4 控制混合料S含量

经过长期跟踪对比,按当前工艺条件,混合料S含量在0.6%以上时干燥同心裂纹现象严重,混合料S含量在0.45%~0.6%范围内,同心裂纹情况随混合料S含量和链篦机风温而变化,混合料S含量在0.45%以下时同心裂纹情况主要受链篦机风温影响,对混合料S含量变化不敏感。因此,混合料S含量控制在0.45%以下。

1.5 优化系统风量和温度

主要包括以下几个方面:①在上托轴与侧墙连接处、侧墙立柱之间、主轴两侧和风箱上部等链篦机老化变形部位用石棉包裹或堵塞,加强链篦机保温效果,防止漏风造成风流紊乱、局部正压等不良情况;②关闭窑头助燃风机放散,使助燃风流量由800m3/h左右提高至1000m3/h以上,增加窑内空气量,并根据生产情况调整环冷鼓风机风门开度,在保持窑头微负压的情况下尽量提高环冷机进入回转窑的风量,适当减少环冷机进入链篦机预热一段的风量;③结合S氧化从预热一段开始的特点,合理调节链篦机上生球干燥预热速度,提高耐热风机转速,降低链篦机预热二段烟罩温度,提高干燥段烟罩温度,提高干燥段FeO氧化效果,降低预热一段之后氧化速度,避免形成同心裂纹;④严格控制回转窑内粉尘量,加强对工艺气氛的考核,减少粉尘对气流的阻碍,提高干燥预热效果,强化回转窑内氧化气氛。

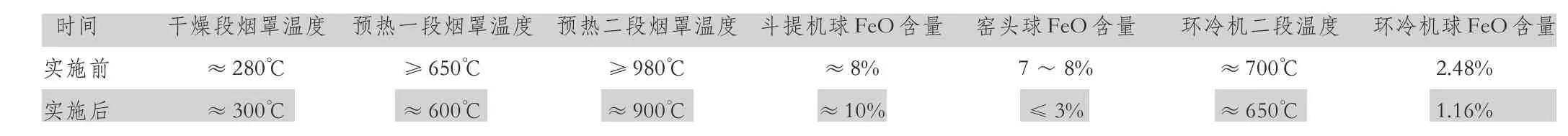

降低FeO含量相关措施实施后,2020年工艺温度和FeO含量变化情况见表2。

表2 工艺温度和FeO含量

从表2中数据可以看出,同措施实施前相比,实施后斗提机球FeO含量略有上升,窑头球FeO含量大幅度下降,说明链篦机预热段温度下降后S和FeO氧化速度有所下降,将干球破碎后,同心裂纹情况大幅度减少,生球干燥预热速度更合理,效果更好,干球进入回转后继续氧化固结,到窑头时亚铁含量已低于3%,进入环冷机经氧化后FeO含量降至1.16%。

2 结语

球团矿FeO含量偏高受混合料S含量和链篦机风量温度影响较大,混合料中S的氧化会阻碍FeO在链篦机预热段的氧化,链篦机风量和温度不匹配,如干燥预热速度过慢容易造成干球强度下降入窑后粉化碎裂增多,如干燥速度过快容易造成干球外部结壳并在氧化过程中形成明显同心裂纹的不良情况,进入回转窑后难以被氧化,进入环冷机时FeO含量在7%以上,超出了环冷机氧化能力,最终导致成品球FeO含量过高。

在优化系统风量和温度之前,采取了一些措施,链篦机方面包括加强篦板修护,减少篦板烧损后漏球和卡球问题,将链篦机布料厚度提升至150mm~170mm,并根据两侧烟罩和风箱温度及时调整;在链篦机上托轴与侧墙连接处、侧墙立柱之间、主轴两侧和风箱上部等链篦机老化变形部位用石棉包裹或堵塞等措施,减少链篦机老化变形对温度和风量的影响,稳定生产工艺;混合料方面将S含量控制在0.45%以下,同时尽量降低混合料水分和生球直径,为降低FeO含量创造条件。

优化系统风量和温度首先参考了S的氧化温度为500℃~570℃,多发生预热段,对链篦机干燥预热速度进行了调整,通过提高干燥段烟罩温度,降低预热一段和预热二段温度,提高干燥段FeO的氧化效果,减缓了预热段S和FeO的氧化,消除了干球同心裂纹的不良情况,接下来通过增加窑头助燃风机风量和环冷一段鼓风量,改善了回转窑内氧化气氛,使干球FeO在回转窑内进一步氧化。优化系统风温后,同时加强了对工艺气氛的考核,系统FeO含量变化明显,斗提机球FeO含量由8%左右上升至10%左右,回转窑窑头球FeO含量由7~8%降低至3%以下,环冷机球FeO含量由2.48%下降至1.16%,稳定性也大幅度提高。球团矿FeO含量下降,稳定性上升,改善了其还原性能,为高炉降低焦炭消耗,取得更好的经济效益提供了条件。