超深井多压力系统一次性上返固井技术

2021-12-27丁志伟李成全周琛洋

丁志伟,阳 强,李成全,李 斌,徐 明,周琛洋

1中国石油集团工程技术研究院有限公司 2四川页岩气勘探开发有限责任公司3中国石油西南油气田分公司开发事业部 4中国石油西南油气田公司工程技术研究院

1 固井难点及技术措施

双探6井是西南油气田分公司在四川盆地双鱼石—河湾场构造布置的一口风险探井。该井采用Ø241.3 mm钻头钻至7 833 m中完,上层Ø273.05 mm套管鞋井深为3 648 m,中完钻井液密度1.98 g/cm3,裸眼段平均井径扩大率为3.8 %,最大井斜角为65.6°。采用Ø177.8 mm+Ø184.15 mm复合悬挂尾管封固3 248~7 833 m井段,固井作业存在以下难点:裸眼封固段长4 585 m,水泥浆一次性上返难度大;安全密度窗口窄(1.98~2.03 g/cm3),压稳和防漏矛盾突出;油气显示活跃(气侵2个,气测异常3个),其中飞二段(6 799~6 800 m)、茅口组(7 605~7 606 m)油气显示活跃,防窜难度大;井漏分布广,嘉四段、嘉三段、飞四段、飞一段、茅口组均有分布,其中嘉三段(5 909.83~5 913.34 m)、茅口组(7 781.15~7 781.20 m)为主漏层,固井施工时井漏风险大;井底静止温度146 ℃,封固段顶部静止温度72 ℃,上下温差高达74 ℃;油基钻井液与水泥浆相容性差,冲洗效率不易保障,影响界面胶结质量。

针对以上固井难点,通过精细控压平衡法固井工艺设计,提出了尾管下送到位后,固井施工前借助精细控压设备分两步将钻井液密度由1.98 g/cm3降低至1.91 g/cm3,降低固井施工井漏风险。设计兼具防漏防窜效果的浆柱结构,采用三凝防窜大温差水泥浆体系,设计密度1.98 g/cm3的领浆封固3 248~3 800 m井段,密度1.98 g/cm3的中间浆封固3 800~6 400 m井段,密度1.92 g/cm3的尾浆封固6 400~7 833 m井段,利用强度发展快的尾浆封固主气层,降低窜气风险。采用高效驱油型抗污染冲洗隔离液,提高对油基钻井液的冲洗效率,保证了固井施工安全和固井质量。采用固井软件模拟、优化固井施工参数等配套技术措施,攻克了窄密度窗口下长封固段水泥浆一次性上返难、封固段顶部水泥浆强度发展慢等技术难题。

2 水泥浆体系、隔离液技术及配套工艺技术

2.1 三凝防窜大温差水泥浆体系开发

高温长封固段固井给水泥浆体系设计带来了诸多挑战[1-4]:井底温度高,水泥浆高温沉降稳定性保持难度大,高温水泥石强度易衰退;长封固段的顶部和底部温差大,顶部水泥浆易出现缓凝甚至超缓凝,严重影响固井质量。为此针对性的开发了三凝防窜大温差水泥浆体系,领浆和中间浆采用密度较高的6.05 g/cm3铁矿粉为加重材料,从而显著降低了水泥浆中惰性材料的含量,相应增加了胶凝材料的含量,结合具有火山灰活性的膨胀增韧材料,提高了水泥浆水化反应速率,解决了长封固段顶部水泥浆强度发展慢的固井技术难题,并缩短了水泥浆稠化曲线过渡时间,提高了水泥浆的防窜性能,开发的三凝防窜大温差水泥浆SPN值均小于3,水泥浆防窜性能良好[5-7]。高温条件下,高温增强材料与水泥水化硅酸钙凝胶发生反应生成热稳定性和抗压强度更好的硬硅钙石,起到防水泥石高温强度衰退的作用[8]。利用颗粒级配原理,配合使用精铁矿粉、高温增强材料、微硅等不同尺寸材料,有利于提高体系的紧密堆积率[9-10],结合高温稳定剂,进一步增加了体系在高温条件下的沉降稳定性。大温差抗盐缓凝剂和抗盐降失水剂的掺入,可以满足高温条件下水泥浆稠化时间可调、失水可控,并且不影响长封固段顶部水泥浆强度发展,同时避免了膏盐层对水泥浆性能的影响。

开发的三凝防窜大温差水泥浆体系(领浆密度1.98 g/cm3、中间浆密度1.98 g/cm3、尾浆密度1.92 g/cm3)具有低失水、稳定性好、零游离液、稠化曲线过渡时间短等良好的综合性能,见表1。

由表1可知,领浆顶部静胶凝强度发展快,43 h起强度,72 h抗压强度大于3.5 MPa;中间浆顶部静胶凝29.9 h起强度,72 h抗压强度21.5 MPa;尾浆底部静胶凝5.8 h起强度,168 h抗压强度大于50 MPa,无高温强度衰退现象,领浆、中间浆水泥石弹性模量小于7 GPa,水泥浆综合性能满足现场固井施工要求。

表1 水泥浆综合性能

2.2 高效驱油型抗污染冲洗隔离液技术

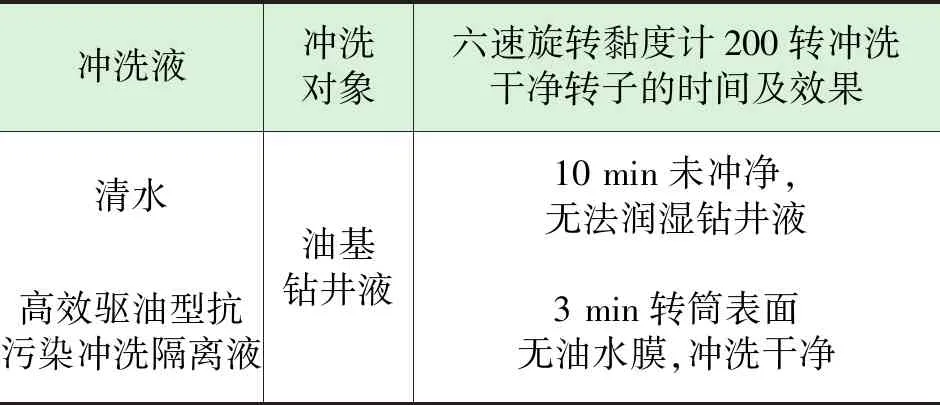

开发的高效驱油型抗污染冲洗隔离液对油基钻井液具有良好的润湿反转、冲洗、抗污染性能,冲洗效果评价和污染试验结果如表2、表3所示。

表3 污染试验结果表

由表2可知,高效驱油型抗污染冲洗隔离液采用油基冲洗液,增强了对油基钻井液的润湿反转和冲洗效率[11-12],表现出良好的驱油效果,冲洗效果高达100 %,相比而言,由于油基钻井液与清水不相容,清水冲洗效果差。

表2 冲洗效果评价美

由表3可知,高效驱油型抗污染冲洗隔离液在抗污染剂等作用下,改善了水泥浆与油基钻井液的相容性,水泥浆与钻井液7∶3混浆初始稠度由30 Bc降低至水泥浆与隔离液7∶3混浆的14 Bc,并且水泥浆∶钻井液∶隔离液=7∶2∶1混浆初始稠度降低至18 Bc,改善了混浆的流动性,延长了混浆的稠化时间,确保了固井施工安全。

2.3 配套工艺技术

结合三凝防窜大温差水泥浆体系、高效驱油型抗污染冲洗隔离液技术及精细控压配套工艺技术[13-16],采取如下配套技术措施:

(1)本开次钻井期间漏失严重,漏层分布广,最大漏速24 m3/h,通过地层承压试验,推算地层漏失当量密度为2.03 g/cm3。为了降低井漏风险,采取的配套工艺技术措施:①套管下送到位后,先小排量顶通,之后逐渐提排量循环钻井液,结合精细控压设备,将全井钻井液密度由1.98 g/cm3逐渐降低至1.91 g/cm3;②优化浆柱结构,设计领浆、中间浆密度1.98 g/cm3,尾浆密度1.92 g/cm3,高效驱油型抗污染冲洗隔离液密度1.93 g/cm3。

(2)本开次裸眼段油气显示活跃,在钻井期间全烃峰值高达89.54 %,兼顾气层压稳和漏层防漏浆柱结构设计困难。为了压稳地层,采取的配套工艺技术措施:①固井施工前,大排量循环洗井不低于两个循环周,充分排净后效,确保固井施工前有效压稳气层;②尾浆采用稠化时间短、强度发展快,“以快制气”的措施,从而封固显示活跃的气层;③固井结束后,采取憋压候凝的方式,补偿因水泥浆水化失重而降低的静液柱压力。

(3)油基钻井液与水泥浆相容性差,混浆接触增稠明显,影响固井施工安全。采用高效驱油型抗污染冲洗隔离液:①设计前隔离液25 m3,用于提高冲洗效率,悬挂器中心管处隔离液10 m3,确保钻具安全;②设计悬挂器中心管钻杆内隔离液7 m3,套管内隔离液3 m3,防止拔出悬挂器中心管时钻井液与水泥浆接触发生污染,确保固井施工安全。

(4)井斜角大(最大井斜角65.65),套管居中度和顶替效率不易保障。采取的配套工艺技术措施:①优化扶正器安放方案确保套管居中度,从而提高顶替效率;②采用1.2 m3/min的注替施工排量,实现紊流顶替,提高冲洗顶替效率;③采用固井软件模拟冲洗顶替效率,为施工参数优化提供数据支撑。

3 软件优化模拟施工参数

3.1 套管居中度模拟

通过固井软件模拟,重合段套管居中度为87.9%,裸眼段平均居中度70.4%,封固段平均居中度71.2%。良好的套管居中有利于提高冲洗顶替效率,保障水泥环均匀性,提高封固段界面胶结质量。

3.2 套管下送到位后循环降密度模拟

套管下送到位后,以补充胶液的方式分两个循环周进行降密度作业,第1个循环周钻井液密度由1.98 g/cm3↓1.95 g/cm3,第2个循环周钻井液密度由1.95 g/cm3↓1.91 g/cm3,循环降密度模拟曲线见图1。

图1 循环降密度模拟曲线图

由图1可知,第1个循环周钻井液密度由1.98↓1.95 g/cm3,对应图1中井底静当量密度的A~B过程,开泵循环井底动当量密度大于1.98 g/cm3,无需控压。停泵控压0.5~2.5 MPa,第1个循环周井底当量密度为1.980~2.025 g/cm3。第2个循环周钻井液密度由1.95↓1.91 g/cm3,对应图1的井底静当量密度C~D过程,开泵循环前期,即图1中井底动当量密度F点之前,井底动当量密度大于1.98 g/cm3,无需控压。随着密度1.91 g/cm3的钻井液逐渐返至环空,井底动当量密度、静当量密度均逐渐降低,即图1中井底动当量密度下点之后,开泵控压0.3~0.7 MPa、停泵控压2.3~5.4 MPa,井底当量密度为1.980~2.005 g/cm3。

3.3 固井施工精细控压模拟

由表4可知,在整个固井施工过程中,主气层关注点6 799 m、7 605 m当量密度均大于1.98 g/cm3,确保固井施工过程始终压稳气层;主漏层关注点5 909 m、7 781 m当量密度均不超过2.03 g/cm3,降低固井施工过程压漏风险,确保了固井施工全过程压力平衡,实现了窄密度窗口下长封固段水泥浆一次性上返。

表4 固井施工作业精细控压模拟结果

3.4 顶替效率模拟

本开次钻井排量为1.32 m3/min(钻井液密度1.98 g/cm3),Ø168.3 mm钻铤处钻井液流速为0.64 m/s,按Ø177.8 mm套管外返速0.64 m/s,对应排量0.9 m3/min。由于固井施工前,钻井液密度已由1.98 g/cm3降低至1.91 g/cm3,综合井下实际情况和顶替效率模拟数据,初步设计固井施工注替排量为0.9~1.32 m3/min。

根据固井施工浆柱结构、现场电测裸眼井径、固井施工参数等,模拟不同注替排量下封固段平均顶替效率,模拟结果如下:注替排量0.9 m3/min,封固段平均顶替效率为92.77 %;注替排量1.2 m3/min,封固段平均顶替效率94.31 %;注替排量1.32 m3/min,封固段平均顶替效率95.54 %。注替排量1.2 m3/min与1.32 m3/min模拟的封固段顶替效率相差不大,综合考虑封固段顶替效率和井下复杂情况等因素,确定固井施工注替排量为1.2 m3/min。

4 结论

(1)开发的三凝防窜大温差水泥浆具有良好的综合性能。其中领浆稠化时间425 min,领浆顶部静胶凝43 h起强度;中间浆稠化时间263 min,中间浆顶部静胶凝29.9 h起强度,72 h抗压强度21.5 MPa;尾浆稠化时间178 min,尾浆底部静胶凝5.8 h起强度,168 h抗压强度53.7 MPa。水泥浆综合性能满足固井施工要求。

(2)采用的高效驱油型抗污染冲洗隔离液技术适用性强,具有良好的润湿反转、冲洗、抗污染性能,现场应用综合性能好。

(3)采用三凝防窜大温差水泥浆体系、高效驱油型抗污染冲洗隔离液技术、精细控压固井技术,结合固井软件模拟、优化浆柱结构及施工参数等配套工艺技术措施,实现了固井前循环降密度、注替施工、起钻、候凝等固井作业全过程的压力平衡,确保了窄密度窗口下长封固段水泥浆一次性上返,保障了风险探井双探6井Ø177.8 mm+Ø184.15 mm尾管悬挂固井施工安全和固井质量,现场电测固井质量合格率90.4%,优质率47.9%。

(4)双探6井Ø177.8 mm+Ø184.15 mm尾管悬挂固井顺利施工,创造了川渝地区Ø241.3 mm井眼固井套管最长、井斜角最大、窗口密度最窄等多项新纪录,为西南油气田超深井窄密度窗口长封固段固井提供了技术储备。