高温高压深井套管磨损预测与剩余强度校核研究

2021-12-27薛承文王金龙辛晓知

池 明,刘 涛,薛承文,王金龙,郭 玲,辛晓知

中国石油新疆油田公司工程技术研究院

0 引言

在高温高压深井钻井过程中,由于钻井周期长、井下工况复杂、钻柱受力和运动情况复杂等特点,套管磨损问题异常严重。据不完全统计,近十多年来我国发生套管严重磨损或磨穿的油气井就有好几十口,其中塔里木油田KS1井Ø177.8 mm套管在井深3 034 m处磨穿并变形,多次挤水泥补救才获成功;YX1井Ø244.5 mm套管由于多处严重磨损,在试油中用清水替换井内钻井液时造成套管被挤毁,该井报废,损失近亿元;渤海CFD18-2-1井和BZ13-1-2井发生多次套管磨穿现象,造成巨大的经济损失。套管磨损后强度降低、结构完整性受到影响,成为影响油气井安全生产、制约油气田勘探开发效益的重要原因之一。

在套管磨损方面国外内学者开展了大量研究,高德利等人[1]开展了作业过程中钻杆尺寸对于套管磨损量的分析,表明钻杆尺寸对于套管磨损凹槽形状有一定影响,指出套管的剩余强度评价应考虑钻杆尺寸。廖华林等人[2]基于套管磨损模型,对单位长度上套管磨损面积进行了计算,并对理论模型的计算值与实验值进行了比较。张强等人[3]通过建立三维井眼中的钻柱模型并结合磨损效率模型进行了套管磨损预测,为气体或液体钻井过程中套管模型研究提供了技术思路。总体来讲钻进过程中套管与钻杆的接触摩擦是造成套管磨损的主要因素,其次是起下钻过程中套管与钻杆的滑动摩擦[4-6]。套管磨损的过程较为复杂,影响因素众多,包括:井眼轨迹状况、钻井液类型及密度、套管及钻杆尺寸、套管/钻杆纲级材料、机械钻速、防磨技术措施和地层性质等[7-10],这些影响因素中主要的影响因素有钻杆/套管材料、机械钻速、钻井液类型和井眼轨迹[11-13]。套管磨损的直接后果是降低了套管的抗挤和抗内压强度,对套管柱的安全构成威胁,严重的甚至可能导致井眼报废[14-16]。而高温高压深井套管层次多、完井套管结构复杂、钻井周期长,套管磨损问题一直未解决,且套管磨损后剩余强度难以预测,因此需要进一步开展磨损评价研究,为套管磨损的预防和治理提供技术思路。

1 套管磨损试验

套管磨损试验装置包括电动转机、施力杠杆、液压加力器、钻杆接头试样、套管试样及泥浆槽,如图1所示。液力加力器向施力钻杆施加一定方向的作用力F,作用力F通过施力杠杆传递到套管试样上,使得套管试样与钻杆接头试样之间始终产生恒定的接触力F,当电机带动接头试样转动时,钻杆接头和套管之间产生摩擦造成套管磨损,从而模拟作业中钻杆与套管之间的摩擦。

图1 磨损试验装置工作原理图

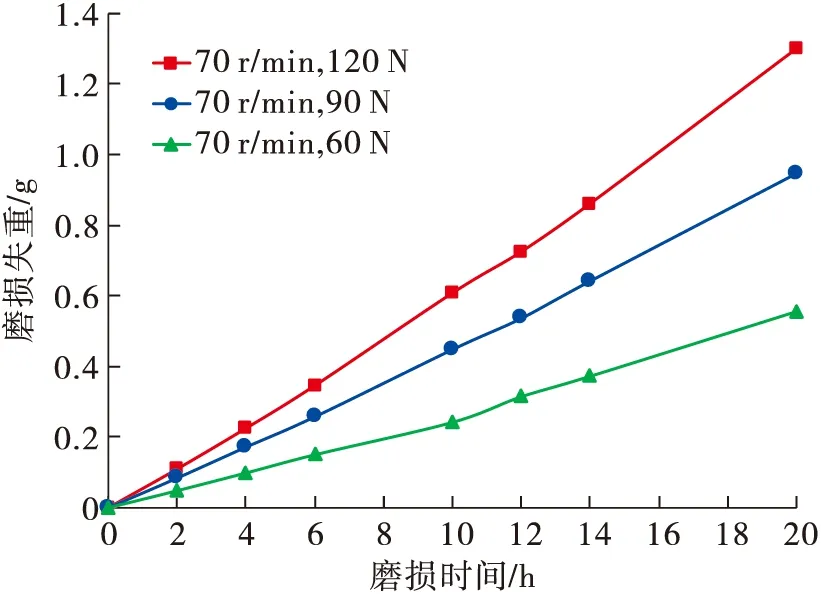

为了更好地研究钻杆与套管由于摩擦产生的磨损量,通过套管磨损实验装置进行了大量的套管磨损实验。根据对套管磨损主要影响因素分析,确定了套管钢级、机械转速、接触力和钻井液类型为磨损试验的条件变量,试验条件为:套管钢级为TP140V,转速为60~80 r/min,接触力为60~120 N,采用钻井液作为钻杆与套管之间的润滑介质,测量套管材料在不同试验条件下的磨损失重和磨损深度,试验结果见图2、图3所示。

图2 磨损失重随磨损时间变化规律图

图3 磨损深度随磨损时间变化规律图

从图2磨损失重随磨损时间变化规律可知,在其他实验条件一定的情况下,套管与钻杆之间磨损时间越长,磨损失重量越多;在磨损时间一定时,套管与钻杆之间的接触力越大,磨损失重量越大。

图3为磨损深度随磨损时间变化规律图。从图3可知,以相同的机械旋转速度、接触力和介质材料进行实验,磨损时间越长,摩擦功的累积越多,磨损的效果越明显;钻杆和套管的接触力增加,套管的磨损深度也随之增加。

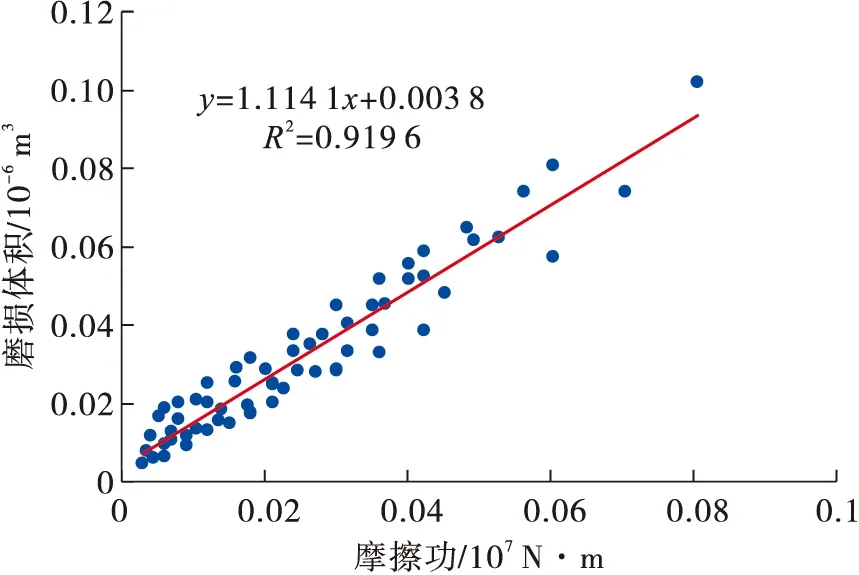

根据经典磨损效率理论,摩擦力所做的功一部分转化为摩擦热,另一部分则表现为套管磨损。在本试验中,摩擦力所做功为套管—钻杆之间的摩擦力与相对滑移距离的乘积。将摩擦力所做功与对应的套管磨损体积绘制成图4,拟合得到TP140V套管磨损体积与摩擦功的关系式为:y=1.114 1x+0.003 8,且符合较好的线性关系,因此得到TP140V套管的磨损系数为1.114 1×10-13Pa-1,为高温高压深井高强度套管磨损预测提供支撑。

图4 TP140V套管磨损系数

2 套管磨损预测及剩余强度评价模型

2.1 全井段套管磨损预测模型

在套管进行磨损以及预测分析理论中,发展不断完善且应用技术广泛的方法是White和Dawson提出的线性“磨损—效率”模型。在套管与钻杆摩擦磨损过程中摩擦力所做的功分为两部分:一部分是钻杆与套管摩擦过程中的产生的摩擦热;另一部分表现为套管的磨损量。钻井过程中套管磨损体积计算公式为:

(1)

式中:Vw—套管磨损体积,m3;H0—计算起始井深,m;H1—计算终止井深,m;f—套管磨损系数,Pa-1;μ—钻杆与套管之间的摩擦系数;FN—钻杆与套管之间的接触力,N;Dtj—钻杆接头外径,mm;RPM—钻杆转速,r/min;ROP—机械钻速,m/h。

钻杆与套管之间的接触力FN可用Johancsik等提出的摩阻扭矩计算公式:

(2)

通常情况下,当井下工况不复杂时,钻柱处于受拉状态,钻柱接头由于具有比本体更大的外径而接触到套管内壁,发生套管磨损;而钻柱本体则不会接触到套管,最终在套管上只会出现单一的“月牙形”凹槽,见图5所示。

图5 套管磨损几何形状及磨损位置示意图

根据图5所示的几何关系,可以得出钻杆接头的外圆方程表达式:

x2+(y+a)2=RD2

(3)

式中:RD—钻柱接头外径,m。

套管内圆的方程表达式:

x2+y2=Rin2

(4)

式中:Rin—套管内径,m。

联立式(3)和式(4),即可求得钻杆接头外壁与套管内壁接触交点坐标:

(5)

式中:a—套管中心与钻柱接头中心的偏心距离,m。

钻柱接头与套管相接触的两个交点即是套管磨损区域的边界点,套管的磨损量和磨损深度会随着磨损越来越大,两个交点的坐标值也会逐渐变大。根据解析积分方法可知,某一磨损时刻下套管某点的磨损面积可以计算为:

(6)

式中:h—套管的最大磨损深度,m;S1—套管的磨损面积,m2。

式(1)~式(6)即为全井段套管磨损预测模型。首先需要计算全井段钻柱受力分布,然后计算钻进一定深度后套管的磨损体积及磨损面积,最后根据月牙形磨损面积与磨损深度关系即可得到沿全井段分布的套管磨损深度。

2.2 剩余强度预测模型

磨损套管的剩余强度预测对于井下安全及井筒完整性至关重要,而磨损套管的可靠性评估对油气井领域从钻井作业到油气井生产作业等各个环节的方案设计也具有非常重要的意义。

目前较为认可的剩余强度计算方法有结合API公式的最小壁厚法和偏心圆筒法。最小壁厚法模型在分析时过于保守,其假设套管内壁是被均匀磨损的,而实际磨损中由于钻杆受力的各向异性,导致内壁被磨损形状和磨损量也是不均匀的,因此实际磨损面积要比最小壁厚法得出的面积要小很多,模型得出的结果与实际结果相差较大,本文采用常用偏心圆筒模型进行套管磨损剩余强度计算。偏心圆筒模型是以新圆为磨损套管的内壁,圆心在套管中心点与月牙形磨损沟槽最深点的连线之上,圆心与套管中心的偏心距为h/2,半径为套管内径加磨损深度的一半,如图6所示。偏心圆筒模型相比于均匀磨损模型更接近于实际情况,也更符合月牙形磨损的几何形状。

图6 偏心圆筒剩余强度模型

通过坐标转化将非同心圆边界问题转化为便于解决的轴对称同心圆问题,如图6所示,假设该偏心圆管在轴向上具有单位长度,且材料为各向同性弹性材料,此时忽略重力,可以求得偏心圆管的应力分量为:

(7)

在内压(σα)α=αi=-pi和外压(σα)α=αo=-po作用下,边界条件为:

(8)

式中:po—套管承受的外压力,MPa;pi—套管承受的内压力,MPa。

由式(7)和式(8)解得常数A、B、C、D,则得到内外压作用下套管内边界的环向应力为:

(9)

由于在内压和外压等压力联合作用下,套管磨损后其最薄处内壁的环向应力总是最大的。因此,以该处环向应力是否达到管材屈服极限为判断条件,即可得到磨损套管的剩余抗挤强度和剩余抗内压强度,从而对磨损后套管的安全性及可靠性做出准确评价。

3 套管磨损案例分析

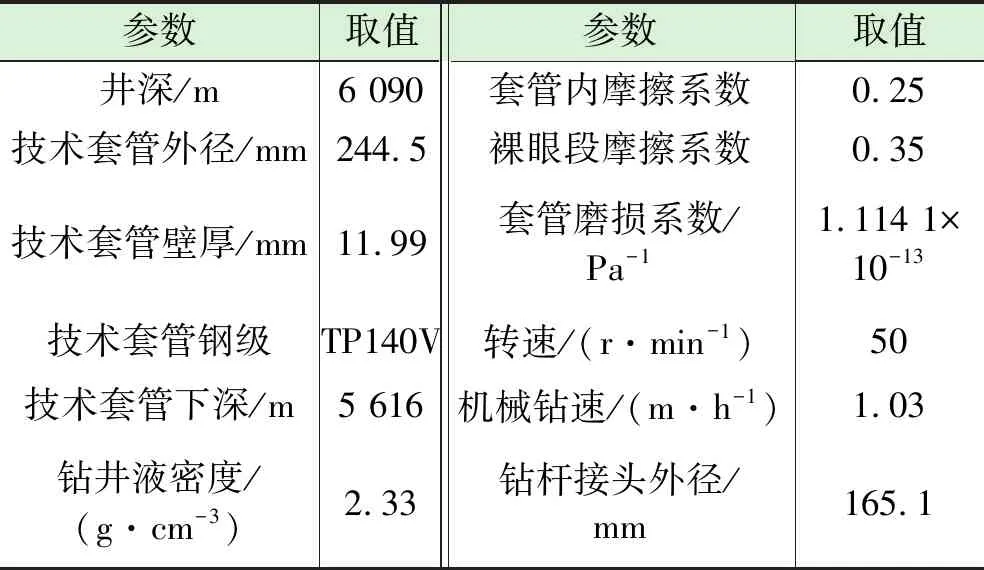

以某油田一口高温高压深井为例,应用文中提出的套管磨损预测模型进行该井的套管磨损预测及剩余强度校核计算。该井井深6 090 m,最大井斜角为10.87°,最大狗腿度为7.78°/30 m,技术套管外径为244.5 mm,壁厚为11.99 mm,钢级为TP140V,新套管抗外挤强度为56 MPa,抗内压强度为63.2 MPa,下入深度为5 616 m,套管磨损计算基本参数见表1。通过本文的理论模型进行编程,计算出该井全井段套管磨损情况,详见图7~图9所示。

表1 套管磨损计算基本参数

由图7~图9中可知,该井套管磨损较严重的区域主要分布于四个井段:230~320 m、1 850~2 990 m、4 580 m~4 610 m、5 240 m~5 330 m,其余井段套管磨损较轻。主要原因是受侧向力大小及磨损时间长短的影响,在侧向力越大的井段、磨损时间越长的井段,磨损越严重。从图7看出,井深320 m处的套管所受侧向力最大,且磨损时间较长,其磨损量最大,达到9.57%,磨损深度为1.15 mm,计算套管剩余抗外挤强度为50.64 MPa,剩余抗内压强度为57.15 MPa;井段1 850~2 990 m、4 580~4 610 m和5 240~5 330 m井段所受的侧向力次之,其磨损深度分别为0.8 mm、0.51 mm和0.81 mm;其余井段的侧向力较小,所受到的磨损也较小,基本小于0.2 mm。

图7 侧向力沿井深分布图 图8 套管磨损深度沿井深分布图 图9 套管剩余强度沿井深分布图

通过本文建立的套管磨损预测及强度校核模型可以比较准确的预测套管磨损的情况,为高温高压深井套管柱设计及套管磨损预防治理提供理论依据。

为了分析磨损后套管的应力集中及强度降低现象,采用有限元模拟方法,对不同磨损程度的套管在内外压作用下的应力分布进行了研究,见图10。对整个套管而言,月牙形磨损属于局部磨损的范畴,在内外压作用下磨损部位会发生应力集中。由图10可知,最大Mises应力出现在磨损区域的内壁,随着磨损深度的增加,应力集中效应加剧,套管应力分布变得越来越不均匀,且最大von Mises应力迅速增大,在这种情况下,套管强度进一步降低,套管更容易发生损坏。因此,在进行套管柱设计及套管完整性评价时,有必要考虑套管磨损对其强度的影响。

4 结论

(1)实验结果表明,套管磨损失重量与磨损时间呈线性关系,而磨损深度与磨损时间呈非线性关系;磨损时间一定时,套管与钻杆之间的接触力越大,磨损失重量越大。套管磨损实验理论研究提供了数据参考。

(2)根据经典磨损效率理论,将摩擦力所做功与对应的套管磨损体积绘制成图,拟合得到壁厚为11.99 mm的TP140V套管的磨损体积与摩擦功的关系式为y=1.114 1x+0.003 8,而TP140V套管的磨损系数为1.114 1×10-13Pa-1。

(3)基于钻柱受力分析及磨损几何形状分析,建立了井口—井底全井段套管磨损预测模型,在磨损量预测的基础上建立了偏心圆筒法在套管磨损后的剩余强度的预测模型,为高温高压深井套管柱设计及套管磨损预防、治理提供理论依据。

h—套管磨损深度;pi—套管承受的内压力;po—套管承受的外压力。