水煤浆气化炉工艺烧嘴压差波动分析及应对措施

2021-12-25丁海洋

李 龙,李 欢,丁海洋

(陕西延长中煤榆林能源化工有限公司,陕西榆林 718500)

0 引 言

现代煤气化工艺中,水煤浆气化工艺的应用比较广泛,经过多年的工艺优化,其技术更加成熟。在水煤浆气化工艺的发展中,应用最为广泛的是三流道预混式工艺烧嘴,其工作原理为,高温环境中通过烧嘴在气化炉中喷入氧气与水煤浆,两者发生部分氧化反应而生成以CO和H2为主的水煤气,故工艺烧嘴是水煤浆气化工艺的核心设备,而烧嘴压差是表征烧嘴运行状况的一个重要指标。所谓烧嘴压差,是指煤浆入气化炉前的压力与气化炉燃烧室的压力之差,它能直接反映出煤浆在烧嘴处的雾化效果,如果烧嘴压差频繁波动,会直接影响气化炉的平稳运行,导致气化效率低、有效气含量下降、最终产品产量下降、单位产品煤耗增大,调整不及时甚至可能造成气化炉过氧爆炸的事故。为此,笔者结合多年气化工艺操作的经验,以陕西延长中煤榆林能源化工有限公司(简称榆林能化)多元料浆气化炉A、气化炉B(简称A炉、B炉;榆林能化600kt/a煤制甲醇装置配套3台气化炉,两开一备)的生产实际为例,谈谈烧嘴压差波动的原因及应对措施。

1 烧嘴压差波动时的现象

烧嘴压差波动,表明煤浆在烧嘴处雾化效果变差,部分煤浆未经充分反应就被高速的气流带出气化炉燃烧室,在煤浆流量几乎没有变化的情况下,气化效率下降、产气率降低而导致气化炉压力下降、高压煤浆泵出口压力持续下降,由于氧气与煤浆在烧嘴头部混合,煤浆压力降低造成氧气流量不断上涨,气化炉因处于过氧状态而温度上涨,工艺气组分发生明显变化——CH4、CO含量下降而CO2含量上升,有效气含量明显降低;同时,经过长期的操作观察,烧嘴压差波动具有偶然性,有时波动较小,有时波动较大,甚至会出现烧嘴压差降为负值的情况,经过一段时间后有时又会突然上涨恢复至正常值,如此反复。

图1是A炉、B炉某同一时段(当时A炉烧嘴已运行30d、B炉烧嘴已运行10d)烧嘴压差的波动趋势。可以看出,烧嘴压差出现大范围波动时呈现一定的规律性,不同运行周期的A炉、B炉烧嘴压差波动趋势基本一致,因烧嘴压差初始值不同,波动最低点甚至降为负值。

图1 同一时段A炉、B炉烧嘴压差的波动趋势

2 烧嘴压差波动的原因分析与排查

2018年7月6日A炉投料后,烧嘴压差出现大幅波动,甚至几次降为负值 (-0.030 MPa),工艺气成分也跟着变化,工况调整频繁,粗煤气中有效气含量低,甲醇产量目标不能完成,给工艺操作带来很大的压力,解决这一瓶颈问题已是刻不容缓。在几次的烧嘴压差波动中,对烧嘴压差波动曲线及相关的参数进行详细的统计分析,虽然看似杂乱无章,但也能从中找到一些必然的联系。

2.1 原料煤煤质变化

榆林能化气化炉使用的原料煤为魏强煤,煤种基本稳定,每次烧嘴压差波动大家都想到是不是煤质变化所致,但其实在烧嘴压差波动期间并没有更换或者掺烧其他煤种。不过据长期的原料煤煤质分析数据可以发现,即使同一煤种在不同时期其煤质分析结果差异也会很大。近期气化炉烧嘴压差又出现了波动,从波动前后的煤质分析数据(见表1)可以看出,烧嘴压差波动时原料煤的灰分增高、发热量降低、灰熔点升高。而煤的发热量、灰熔点与煤的灰分有着紧密的关系:灰分越高,煤中有效成分含量越低,煤的发热量会降低;煤的灰熔点一般指熔融温度或流动温度(FT),其高低与煤灰的化学组成密切相关,煤灰中SiO2、Al2O3含量越高,煤灰熔点越高[1];再者,灰分增高对原料煤的成浆性影响较大,表现为煤浆粘度降低,流动性变好[2],煤浆与管道的内摩擦力降低,高压煤浆泵出口压力降低,这是烧嘴压差波动的触发因素。

表1 烧嘴压差波动前后原料煤煤质分析数据

2.2 烧嘴的状况

随着气化炉运行时间的延长,物料持续对烧嘴头部不断冲刷以及炉内高温热辐射,会造成烧嘴喷口冲刷变大,烧嘴压差会不断下降。对气化炉运行期间烧嘴压差数据进行统计,结果见图2。可以看出,烧嘴运行30d之前压差下降速率约为0.025MPa/d,运行30d之后压差下降速率变慢,约为0.015MPa/d。结合图1,烧嘴运行到30d以上时,烧嘴压差还会发生小幅波动,故笔者认为,如果是磨损造成的烧嘴压差波动,烧嘴压差应该是持续降低的,不会来回波动;还有,A炉烧嘴运行刚30d时,烧嘴压差应该在0.33~0.35MPa,不至于波动至负值,而B炉运行时间只有10d,烧嘴磨损很少,但也出现了大幅波动。因此,可以排除烧嘴磨损导致了烧嘴压差波动这一因素。

图2 气化炉运行期间烧嘴压差变化趋势

2.3 高压煤浆泵出口压力

据统计数据我们还发现,每次烧嘴压差降低时,高压煤浆泵出口压力也会同步降低。烧嘴压差是高压煤浆泵出口压力与气化炉炉膛压力的差值,气化炉的压力几乎是稳定的,那么高压煤浆泵出口压力为什么会降低呢?有必要查找原因。

2.3.1 高压煤浆泵的运行状况

榆林能化气化系统采用的是德国菲鲁瓦(FELUWA)的高压煤浆泵,从DCS查看煤浆流量曲线,煤浆管线3只流量计示数几乎没有波动;再查看高压煤浆泵的电流变化,烧嘴压差波动时高压煤浆泵电流也会同步小幅波动,由平时的操作经验可知,高压煤浆泵的电流与其出口压力成正比,故在高压煤浆泵出口压力小幅波动的情况下其电流波动是正常的。煤浆流量没有降低,表明高压煤浆泵自身运行状况是正常的。

2.3.2 煤浆流经烧嘴处受到干扰

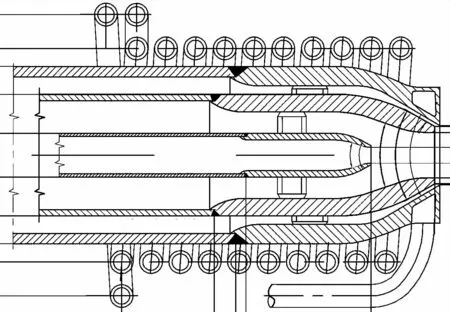

水煤浆气化工艺烧嘴的结构形式为同心三流道管(见图3),烧嘴中心氧管出口和水煤浆出口管设计成缩口形式,这样水煤浆与中心氧形成了一个预混合腔,使进入预混合腔的水煤浆具备一定的速度;在预混合腔内,中心氧对水煤浆进行稀释和加速,从而改善水煤浆的流变性能,其目的是保证水煤浆在离开烧嘴后的雾化效果;外氧管口的缩入量更大一些,目的是提供更高流速的氧气,使通过预混合腔的水煤浆混合物充分雾化,在气化炉内达到较高的气化效率。

图3 水煤浆气化工艺烧嘴剖面图

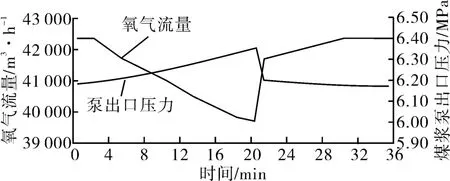

高压煤浆泵出口压力与入炉氧气流量的变化趋势见图4。可以看出:高压煤浆泵出口压力持续下降时,入炉氧气流量在不断增高;当高压煤浆泵出口压力突然升高时(升高约0.3MPa),入炉氧气流量降低约1000m3/h。

图4 煤浆泵出口压力与入炉氧气流量的变化趋势

那么反过来思考,主动降低氧气流量,高压煤浆泵出口压力会不会升高呢?实际操作经验表明,通过降低入炉氧气流量是可以控制高压煤浆泵出口压力的,即降低入炉氧气流量可以控制烧嘴压差的波动;换言之,氧气流量确实会对高压煤浆泵出口压力造成干扰。所以,关于烧嘴压差波动的问题,需考虑烧嘴设计是否满足工艺要求,或者烧嘴制造质量(尺寸)是否存在偏差。

2.4 氧气流速的变化

为满足生产所需,气化炉实际运行负荷为110%,煤浆量增大则氧气量必然同步增大,氧气入炉前压力实际为7.9MPa,而设计氧气入炉前压力为7.1MPa,较设计值高出0.8MPa,如此氧气在烧嘴头部的流速必然大于设计值。进一步对烧嘴结构进行认真分析,笔者认为:水煤浆烧嘴是介质性雾化烧嘴的一种,氧气有很高的流速,而水煤浆流速却比较低,当氧气流速超过一定值时,会造成烧嘴三流道物料配比不合适而形成文丘里效应[3];水煤浆流道受到高速氧气的抽引作用,氧气流量增大,氧气在烧嘴环隙的流速也会增大(中心氧流量比例在15% ~18%范围内调整,对烧嘴压差影响并不明显),此时会对烧嘴处的煤浆流速产生干扰,如果进一步加大入炉氧气流量,则有可能在煤浆喷嘴口处形成相对微负压,负压慢慢积累,高压煤浆泵出口压力会被慢慢抽低,这也就能解释气化炉运行期间烧嘴压差为什么会持续下降了;如果这个时候不作调整,烧嘴压差将会持续降低,高压煤浆泵出口压力会不断下降,且煤浆管线压力表实际安装在煤浆管线横管段(最高处),约高出烧嘴头部2m左右,这也就能够解释为什么烧嘴压差会降为负值了。

3 应对措施

3.1 控制原料煤的灰分

通过长时间的分析与总结,技术人员普遍认为,原料煤中灰分的高低是烧嘴压差波动的主要原因之一,生产中须严格控制原料煤灰分在设计指标范围内(≤12%),做到及时分析(原料煤煤质)并反馈。如果所用原料煤灰分确实增高,超出指标,有条件的情况下可掺烧低灰分煤,按照一定比例混合掺烧[4]。

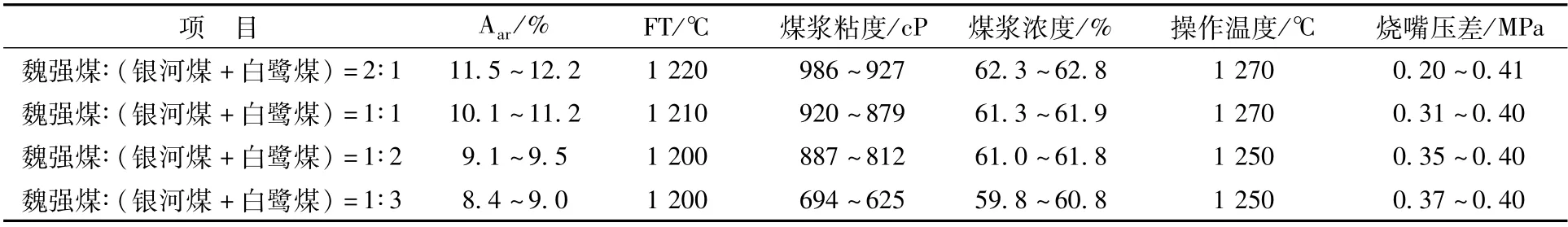

榆林能化针对原料煤(魏强煤)灰分超标的问题,开展了混合掺烧部分低灰分煤(银河煤和白鹭煤)的试验,银河煤和白鹭煤的煤质分析数据见表2。

将高灰分煤(魏强煤)与低灰分煤(银河煤、白鹭煤)按照不同的比例混合,在制浆添加剂投加量一定(添加比例为0.15%)的情况下,磨煤机制取出合格的水煤浆(水煤浆浓度≥61.5%),通过一段时间的掺烧试验(试验数据见表3)得知:不同的低灰分煤掺烧比例下,烧嘴压差的波动范围不同,且随着混合煤灰分的降低烧嘴压差波动范围逐渐变小;但混合煤灰分降低后,制得的水煤浆浓度和粘度也随之下降,水煤浆的稳定性变差,不利于气化炉的稳定运行。因此,建议混合煤灰分控制在9% ~11%更为合适;同时,为提高水煤浆的浓度,可将制浆添加剂的添加比例由0.15%提高至0.16%,如此制得的水煤浆的粘度可控制在750~950cP,不仅能够减小烧嘴压差的波动,还可以保证水煤浆的浓度及稳定性;另外,气化炉操作温度也不宜过高,控制在入炉煤灰熔点(FT)以上约50℃较为适宜。

表3 不同比例低灰分煤掺烧时的煤浆性能及烧嘴压差

3.2 调整烧嘴尺寸

设计院对烧嘴重新进行设计,据实际运行参数修改烧嘴尺寸,即扩大外环隙氧气流道,以降低氧气流速。工艺烧嘴改造后,气化炉运行期间氧气入炉前的压力由原来的7.9MPa降至7.2 MPa,氧气流量调节阀(FV007)开度由原来的60.5% (对应氧气流量42000m3/h)降至48%(对应氧气流量42000m3/h)就可满足工艺运行的需求,保证了氧气在烧嘴处不会对水煤浆造成干扰,继而达到降低烧嘴压差波动的目的。

3.3 调整氧气流量

既然氧气流速对煤浆造成了干扰,那么通过降低氧气流量来控制氧气流速,是可以达到稳定烧嘴压差的目的的。在烧嘴尺寸未作调整的时候,也可以通过工艺操作来稳定烧嘴压差。实际运行中观察到:A炉在烧嘴压差波动期间,氧煤比控制在475m3/m3(氧气流量41000m3/h)以上时,烧嘴压差波动范围较大,最低有可能为负值(-0.030MPa);氧煤比控制在470m3/m3(氧气流量40500m3/h)左右时,烧嘴压差能控制在0.10MPa以上;氧煤比控制在465m3/m3(氧气流量40000m3/h)左右时,烧嘴压差能控制在0.15MPa以上;当烧嘴压差处于相对平衡状态时,若系统工况发生变化,会导致烧嘴压差反弹,急剧上升后继续下滑,如此时降低氧气量,平衡值会上移;同时,减少氧气量可以减小系统的热负荷,避免气化炉因过氧而酿成事故。

4 结束语

工艺烧嘴是水煤浆气化炉的核心部件,烧嘴运行状况的好坏直接影响着气化炉的长周期、稳定运行。通过对烧嘴压差波动原因的分析,榆林能化在生产中针对原料煤灰分、工艺烧嘴设计以及工艺操作方面采取了一系列的应对措施,以稳定工艺烧嘴压差、减轻烧嘴的磨损和烧蚀。实际运行情况表明,控制入炉煤灰分在9% ~11%、调整煤浆粘度在750~950cP、选择合适的操作温度、修改烧嘴尺寸、适当降低氧气流速等措施落实后,有效减少了烧嘴压差波动的频次,缩小了烧嘴压差波动的范围,保证了气化炉的平稳运行,提升了企业的经济效益。