锌冶炼渣强化浸出及提取工艺优化研究

2021-12-25赵沙沙

张 媛,朱 山,安 娜,赵沙沙,吴 雨

(六盘水师范学院,贵州 六盘水 553000)

锌金属及其化合物是国民经济、人民日常生活及国防工业、科学技术发展必不可少的基础材料,是国家经济、科学技术、国防建设等发展的重要物质基础,是提升国家综合实力和保障国家安全的关键性战略资源[1]。我国是有色金属生产大国,但不是资源大国,人均资源占有量严重不足。目前我国已探明的有色金属矿产资源多为低品位的氧化矿、多金属共生矿等,而且随着高品位传统矿产资源的开发利用,矿物品位日益降低,开采难度日趋增大,使我国锌等战略有色金属自给率逐年下降,对外依存度逐年增加,供需矛盾凸显[2]。随着国民经济和国防工业的发展,我国锌等有色金属资源供需矛盾日趋严峻。因此,综合开发利用共生矿、伴生矿、尾矿和废渣等难选难冶有色金属矿产资源与二次资源,清洁高效提取锌等有色金属,是我国有色冶金工业发展的必然趋势,对国民经济的可持续发展和国防建设具有重要意义[3]。在众多的冶炼工艺中,“机械活化-氨浸-溶剂萃取-电积”是处理低品位复杂有色金属氧化矿物最具前景的工艺,而该工艺成功地关键在于浸出率的提高和浸出液的净化富集[4,5]。机械活化的本质是机械力对物质结构的影响,不同设备产生的机械力所起活化效果不同。由于机械活化使矿物颗粒细化、晶格畸变以及表面活性增大,因此,机械活化是提高矿物反应活性的有效手段。谭平等[6]研究机械活化和氧化-还原处理对攀西钛铁矿精矿盐酸浸出过程的影响,结果表明机械活化和氧化-还原处理均可明显提高钛铁矿精矿中铁、钙和镁的浸出。中南大学胡慧萍教授等[7]研究了未活化黄铁矿和经机械活化后的黄铁矿在不同升温速度下的TG曲线,结果表明机械活化能够促进黄铁矿的热解。胡慧萍等[13]用TG分析法研究了未活化与机械活化后闪锌矿在氧气氛下的氧化行为,结果表明经过活化的矿石易与氧气反应,并通过试验证明了化学反应、比表面积增大和晶体结构畸变3种原因对矿石活性的影响,得出矿石内部晶格变化时矿石活性增大的主要原因。基于以上的分析,我们提出采用机械活化对六盘水中联工贸实业有限公司的锌冶炼渣进行预处理,使矿物颗粒细化、晶格畸变以及表面活性增大,提高矿物反应活性,从而达到提高低品位复杂氧化锌尾矿浸出率和缩短浸出时间的目的,获得机械活化的最佳工艺参数;其次,机械活化后的氧化锌尾矿采用氨浸法进行浸出;最后,我们采用适宜的协萃体系从浸出液中选择性分离富集有价金属锌。本文研究将为“机械活化-氨浸-溶剂萃取”工艺应用于低品位复杂有色金属矿物二次资源中锌的综合回收利用提供理论基础,具有重要的科学意义和广阔的应用前景。

1 试验部分

1.1 实验原料、实验设备及实验试剂

1.1.1 实验原料

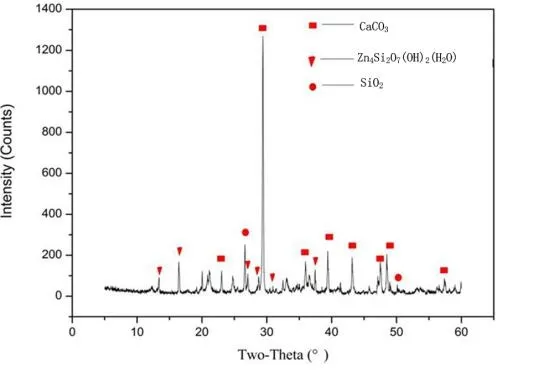

某企业低品位复杂氧化锌尾矿中锌含量为10%左右,铅含量为3%左右,尾矿中基本上都是氧化铅矿物和氧化锌矿物,铅锌氧化率均达到70%以上,除此之外还含有Al2O3、Fe2O3、CaO等大量杂质(如表1和图1所示)。

表1 锌冶炼渣化学成分(XRF)

图1 氧化锌尾矿XRD图

1.1.2 机械活化锌冶炼渣样品的制备

将锌冶炼渣加入到去离子水中,充分搅拌、过滤,回收滤渣,去除锌冶炼渣中的可溶性盐,达到对锌冶炼渣的初步净化,然后将滤渣于120℃鼓风箱中干燥5h。随后将上述初步净化后的样品称取20g装入机械活化装置(卓的仪器设备上海有限公司PM2L行星式球磨机)于球料比为10:1、转速为300r/min的条件下机械活化120min,从而获得机械活化后的锌冶炼渣备用。

1.2 实验分析方法

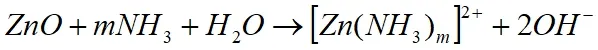

锌尾矿氨浸锌原理及实验过程:采用氨-氯化铵溶液作为浸出剂处理锌尾矿,锌尾矿中的有价金属锌等元素溶出进入浸出液中,而硅、碳及铁等元素不会溶出而留在浸渣中,发生的主要反应式为:

1.3 试验方法

本项目以六盘水中联工贸实业有限公司的锌冶炼渣为原料,为了提高锌冶炼渣中锌等有价金属的综合回收利用率,本文采用“机械活化-氨浸-溶剂萃取工艺回收金属锌(其工艺流程如图2所示)。首先对企业提供的锌冶炼渣原料进行破碎、筛选,并采用XRD、XRF、粒度分析仪等表征方法对原料成分、结构进行表征;其次将锌冶炼渣加入到去离子水中,充分搅拌、过滤,回收滤渣,去除锌冶炼渣中的可溶性盐,达到对锌冶炼渣的初步净化;随后采用机械活化(星型球磨机)对初步净化后的锌冶炼渣进行活化,并对活化后的锌冶炼渣采用XRD、XRF、粒度分析仪等表征方法对原料成分、结构进行表征,分析对比机械活化前后其结构、粒度的变化,初步探索机械活化的原理;采用适宜的氨性体系对机械活化前后的锌冶炼渣进行浸出,探讨机械化活化前后浸出性能的差异,获得机械活化后锌冶炼渣的最佳浸出工艺参数;最后采用适宜的协萃体系对机械活化后锌冶炼渣浸出液中有价金属锌进行选择性分离富集,获得最佳的萃取工艺条件。本文中所有涉及锌浓度测定均采用EDTA络合滴定法。

图2 铝灰中回收硫酸铝的工艺流程

2 试验结果与讨论

2.1 锌冶炼渣浸出工艺优化

2.1.1 矿物粒度对锌尾矿浸出率的影响

在浸出为温度50℃,浸出时间60min,液固比5:1,浸出剂为氨-氯化铵浸出体系并保持总氨浓度为6 mol/L,pH为10的等条件下,考察矿物粒度对锌浸出率的影响,其结果图3所示。

图3 矿物粒度对锌尾矿浸出率的影响

由图3可以看出,浸出目数对锌尾矿浸出率的影响较明显,在矿物粒度为20至120目时,锌的浸出率随目数的增加而增加,在矿物粒度为120时其浸出率达到最大值92.27%;超过120目时,其浸出率随着矿物粒度减小而逐渐降低,这可能是由于矿物粒度过小,浸出过程中导致矿浆粘度增大,阻碍浸出过程。因此,最佳的矿物浸出粒度为120目。

2.1.2 浸出时间对锌尾矿浸出率的影响

在浸出为温度50℃,矿物粒度为120目,液固比5:1,浸出剂为氨-氯化铵浸出体系并保持总氨浓度为6mol/L,pH为10的等条件下,考察浸出时间对锌浸出率的影响,其结果如图4所示。

图4 浸出时间对锌尾矿浸出率的影响

由图4可以看出,在前一小时内的浸出时间与浸出率是成正比关系,在120min时锌浸出率最高,但浸出时间超过120min以后锌的浸出率随时间增加而逐渐降低。分析原因可能是由于浸出时间的延长,导致络合反应达到完全平衡,锌冶炼渣中的大部分ZnO都被浸出,所以随着浸出时间的增加和浸出液中氨水会不断地挥发,因此时间过长反而会使锌的浸出率降低。另外,浸出时间不断增加,浸出渣粒度越小,呈粘稠状粘附在锥形瓶内壁和底部,会增大抽滤的难度。因此,最佳的浸出时间选择为90min。

2.1.3 温度对锌尾矿浸出率的影响

在矿物粒度为120目,液固比5:1,浸出剂为氨-氯化铵浸出体系并保持总氨浓度为6mol/L,浸出时间为90min,pH为10的等条件下,考察浸出温度对锌浸出率的影响,其结果如图5所示。

图5 温度对锌尾矿浸出率的影响

由图5可以看出,在浸出温度30℃至50℃之间,锌的浸出率随温度的升高而逐渐增大,表明升高温度能增加锌的浸出率;当浸出温度超过50℃时,锌的浸出率随温度升高反而逐渐下降,考虑到温度升高会导致氨的挥发速率增加,让浸出剂中的总氨浓度降低,为减少浸出剂的损失和工艺成本,不建议温度过高。因此,氧化锌尾矿氨性浸出时最佳浸出温度选取50℃。

2.1.4 液固比对锌尾矿浸出率的影响

在矿物粒度为120目,浸出温度为50℃,浸出剂为氨-氯化铵浸出体系并保持总氨浓度为6 mol/L,浸出时间为90min,pH为10的等条件下,探究液固比对锌浸出的影响,其结果如图6所示。

图6 液固比对锌尾矿浸出率的影响

由图6可以看出,液固比越低,溶液变粘稠影响了分子表面的扩散速度,导致反应变慢,使锌冶炼渣的浸出效果越差。在液固比为7.5:1时浸出率达到最大值,随后随着液固比的增加,浸出率也逐渐降低,其原因是浸出液中杂质离子浓度降低,但随着浸出液体积的增大,杂质离子总量增加。因此,过分提高液固比不仅是提高锌的浸出率,而且还提高杂质离子的浸出率。同时由于液固比从5:1增大至7.5:1时锌浸出率液增大较小,反而还会增大后续浸出废水处理负担,因此我们选择最佳的固比为5:1最佳。

2.1.5 总氨浓度对锌尾矿浸出率的影响

在矿物粒度为120目,液固比5:1,浸出温度为50℃,浸出剂为氨-氯化铵浸出体系,浸出时间为90min,pH为10的等条件下,探究液总氨浓度对锌浸出的影响,其结果如图7所示。

由图7可以看出,在总氨浓度4mol/L至6mol/L时,锌的浸出率随总氨浓度的增加而增加,且在总氨浓度为6mol/L时锌浸出率达到95.06%的最大值,但随着总氨浓度的增加锌的浸出率逐渐降低,总氨浓度上升,会促使更多的锌参与络合反应,但浸出液中含有的其他杂质也可以发生络合反应,从而导致浸出率下降。因此,氨性浸出时总氨浓度选取为6mol/L。

图7 总氨浓度对锌尾矿浸出率的影响

2.1.6 pH对锌尾矿浸出率的影响

在矿物粒度为120目,浸出温度50℃,浸出剂为氨-氯化铵浸出体系并保持总氨浓度为6 mol/L,浸出时间为90min,液固比为5:1的等条件下,考察pH对锌浸出的影响,其结果如图8所示。

图8 pH对锌尾矿浸出率的影响

由图8可以看出,当浸出剂初始pH值小于10时,锌浸出率随着浸出剂初始pH的升高而显著增大,在浸出剂初始pH值等于10时锌浸出率达到最大值;当浸出剂初始pH值超过10时,锌浸出率随着pH值升高反而下降,在氨-氯化铵体系中存在有大量的OH-、NH3(aq)、Cl-等基团,Zn2+主要与OH-、NH3(aq)配位形成络合物进入溶液,其中以Zn2+与NH3(aq)的络合为主,随着浸出剂pH的升高,浸出液中NH3(aq)浓度越高,促进了锌氨络合物的形成。锌与OH-的配位稳定常数为17.60,锌与NH3(aq)的配位稳定常数为9.46,当浸出剂的pH值大于10时,浸出液中的OH-浓度增大,浸出液中的锌离子可能与OH-生成更稳定的锌羟基络合物,与溶液中的Cl-反应生成碱式氯化锌沉淀,导致锌浸出率下降。锌是两性金属,浸出初始pH较低不利于锌溶解,pH过高可能会生成氢氧化锌沉淀,使锌在溶液中的溶度下降。因此,根据实验结果,浸出剂最佳的初始pH选取为10。

2.1.7 锌冶炼渣机械活化前后最佳工艺条件下浸出率

称取不同锌冶炼渣样品各100g(粒度为120目)在分别浸出时间为90min、浸出温度为50℃、液固比为5:1、浸出剂为氨-氯化铵浸出体系并保持总氨浓度为6 mol/L、浸出液pH=10.00等条件下,锌冶炼渣的浸出率如表2所示。实验结果表明,机械活化后锌冶炼渣中有价金属的浸出率显著提高,最佳浸出率可以达到96%,而未净化的锌冶炼中锌的渣最佳浸出率仅为58.84%。

表2 锌冶炼渣机械活化前后最佳工艺条件下浸出率

2.2 萃取工艺条件优化

2.2.1 萃取剂浓度对锌萃取率的影响

配制不同浓度的萃取剂Mextral54-100,这里用MextralDT100来作为稀释剂。在pH=7,萃取时间为40min,萃取温度为40℃,相比(A/O)=1:1等条件下,考察萃取剂浓度对锌萃取率的影响。萃取余液中的锌离子通过EDTA滴定,通过计算得到不同浓度Mextral54-100的萃取率(E)如图9所示。

图9 萃取剂浓度对锌萃取率的影响

由图9可知,萃取率随着萃取剂浓度升高逐渐增大,在Mextral54-100浓度百分比为50%时萃取率最高,但在萃取剂浓度为40%以后萃取率随萃取剂浓度增大趋势减缓,因此我们选择最佳萃取剂浓度为40%。因为萃取剂浓度从40%到50%时,萃取率变化很小,如果选择最佳萃取剂浓度为50%,会增大萃取剂的消耗量,导致成本增大;而且萃取率萃取剂浓度过大,会导致负载有机相的密度、粘度增大,从而导致萃取完成后油水相分离困难。因此,根据实验结果综合考虑,我们选择最佳萃取剂浓度为40%。

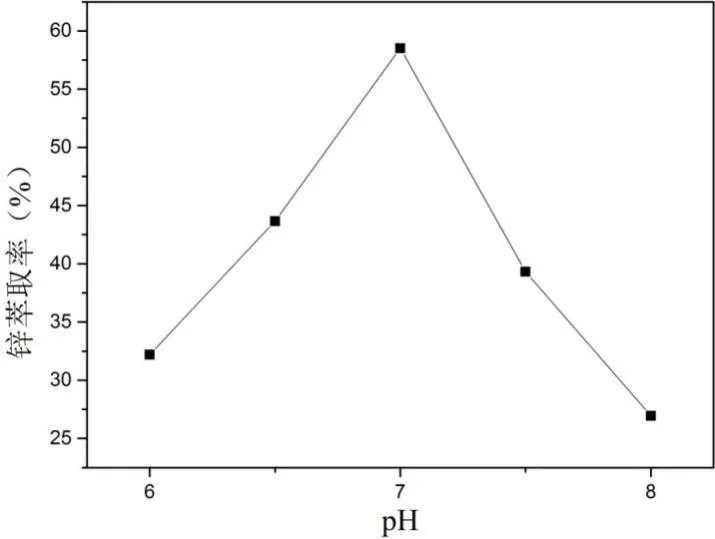

2.2.2 水相初始pH值对锌萃取率的影响

在萃取时间为40min,萃取温度为40℃,相比(A/O)=1:1,萃取剂浓度为40%等条件下,考察水相初始pH值对锌萃取率的影响,其结果如图10所示。

图10 水相初始pH值对锌萃取率的影响

由图10可知,当pH<7时,氨性溶液中Mextral54-100萃取锌的萃取率随pH值升高而增大;当pH=7时萃取率达到最大值;当pH>7时,萃取率反而随着pH值的升高而降低,这可能是由于pH值太高,水相中大量存在的OH-与Zn2+形成氢氧化锌沉淀,降低水相中Zn2+的活度,从而导致锌萃取率降低。因此,根据实验结果,我们选择最佳的初始水相pH值为7。

2.2.3 温度对锌萃取率的影响

在萃取时间为40min,相比(A/O)=1:1,萃取剂浓度为40%,pH=7的条件下,探究萃取温度对锌萃取率的影响,其结果如图11所示。

图11 温度对锌萃取率的影响

由图11可知,随着萃取温度的升高,萃取率反而逐渐降低,表明Mextral54-100萃取锌是一个放热过程。因此,根据实验结果选择最佳的萃取温度为20℃。

2.2.4 萃取时间对锌萃取率的影响

在萃取剂浓度40%,pH=7,萃取温度为20℃,相比(A/O)=1:1等条件下,考察萃取时间对锌萃取率的影响,其结果如图12所示。

图12 萃取时间对锌萃取率的影响

由图12可知,萃取率整体上随着萃取时间的增大而增大,萃取时间为40min时锌萃取率达到最大值,但萃取时间过长,导致澄清速率大大降低,不利于工艺生产。而且,萃取时间为40min时萃取率与萃取时间为10min时的萃取率与其相差不大。因此,根据实验结果综合考虑我们选择最佳的萃取时间为10min。

2.2.5 相比(A/O)对锌萃取率的影响

在萃取剂浓度40%,pH=7,萃取温度为20℃,萃取时间为10min等条件下,考察相比对锌萃取率的影响,其结果如图13所示。

图13 相比(A/O)对锌萃取率的影响

由图13可知,锌萃取率随着相比A/O增大而逐渐降低,当相比A/O=1:3时锌萃取率达到最大值,但与相比(A/O)=1:2时相比萃取率升高值很小,综合考虑节约萃取剂成本,因此最佳的相比应该选择为A/O=1:2。

通过对萃取过程中各个因素对氨性浸出液中锌萃取率影响的研究,获得了最佳的萃取分离工艺参数,其最佳萃取工艺条件为:萃取剂Mextral54-100浓度为40%、pH=7、萃取温度为20℃、萃取时间为10min、萃取相比(A/O)=1:2,在此条件下萃取率可以达到74.36%。

3 结论

本文采用“机械活化-氨浸-溶剂萃取”工艺应用于锌冶炼渣中锌的综合回收利用,对活化后锌冶炼渣浸出工艺、萃取工艺和反萃工艺浸出优化,并初步探究了其萃取机理。该工艺中浸出工艺采用氨-氯化铵为浸出体系,萃取采用Mextral54-100作为萃取剂。实验结果表明:

(1)最佳的浸出工艺参数为浸出时间90min、浸出温度50℃、液固比5:1、总氨浓度为6mol/L、pH=10.00,最佳浸出率可达到96%,而未活化的锌冶炼中锌的渣最佳浸出率仅为58.84%;

(2)最佳的萃取工艺参数为萃取剂Mextral54-100浓度40%,pH=7,萃取温度20℃,萃取时间为10min,相比(A/O)=1:2,最佳萃取率可达到74.36%。