污水处理系统脱氮提标运行与优化升级改造总结

2021-12-24张元勇

张元勇,刘 娟

(兖矿鲁南化工有限公司,山东滕州 277527)

0 引 言

总氮是衡量水质好坏的重要指标之一,由于历史原因,大部分已建成和正在建设的城市和工业污水处理厂(站)的污水处理工艺对COD、BOD、氨氮的去除效果良好,而对总氮的去除效果不理想,加之 《污水综合排放标准》(GB 8978—1996)也未对总氮指标提出要求,这就造成了部分企业污水处理设施存在排水氨氮达标而总氮超标的情况。

近年来,随着公众对环保要求的逐渐提高,国家逐渐意识到总氮治理的重要性,在《城镇污水处理厂污染物排放标准》(GB 18918—2002)、 《合成氨工业水污染物排放标准》(GB 13458—2013)中先后提出了总氮排放指标要求;2018年,山东省制定《流域水污染物综合排放标准》(DB37/3416—2018),明确提出了分行业、分时段总氮排放限值要求。同时,各地也开始陆续将排水总氮指标纳入主要污染指标考核范围内,并要求企业和污水处理厂限期安装总氮在线监测仪器,对企业而言,污水处理设施提标升级势在必行。以下对某煤化工企业污水处理设施总氮提标运行与优化升级改造作一介绍。

1 污水处理系统简况

1.1 系统概况

山东省某煤化工企业采用水煤浆加压气化工艺生产粗煤气,继而合成甲醇、醋酸、醋酸乙酯、丁醇、聚甲醛等产品;现有污水处理系统建于2006—2007年间,其设计处理能力为26000 m3/d,采用“A/O+UASB”三级处理工艺,是当时国内煤化工行业最大的污水处理装置。

污水处理系统废水主要包括煤气化废水、有机化工 (甲醇、醋酸、丁醇、聚甲醛、醋酐、醋酸乙酯等生产装置)废水和生活污水,各路废(污)水混合后进水水质指标及处理后出水水质指标见表1。

表1 污水处理系统进出水水质指标

总之,该煤化工企业污水处理系统出水达到《污水综合排放标准》(GB8978—1996)一级水质标准要求,但出水总氮指标达不到山东省《流域水污染物综合排放标准》(DB37/3416—2018)要求,提标运行和优化改造势在必行。按照DB37/3416—2018的要求,污水处理系统提标改造目标为出水总氮含量≤15mg/L。

1.2 工艺原理、工艺流程及主体构筑物

1.2.1 工艺原理

生物脱氮法可去除多种含氮化合物,总氮去除率可达60%~85%,二次污染小且比较经济,因此在国内外应用最多。该煤化工企业污水处理系统总氮治理采用生物脱氮法,即先将有机态氮转化为氨态氮,然后将氨态氮进一步转化成氮气而消除污染,主要包括硝化和反硝化两个阶段。

(1)硝化。硝化反应是在好氧条件下通过好氧硝化菌的作用将废水中的氨氮氧化为亚硝酸盐或硝酸盐,包括两个基本反应步骤——由亚硝酸菌参与的将氨氮转化为亚硝酸盐的反应(亚硝化反应2NH+4+3O2→2NO-2+2H2O+4H+)和由硝酸菌参与的将亚硝酸盐转化为硝酸盐的反应(硝化反应2NO-2+O2→2NO-3);反应过程中,亚硝酸菌和硝酸菌都是自养菌,它们利用废水中的碳源,通过与氨氮的氧化还原反应获得能量。

硝化菌的适宜pH范围为8.0~8.4、最佳生存温度为35℃。温度对硝化菌的影响很大,温度下降10℃,硝化反应速度下降50%,DO浓度降至2~3mg/L,BOD5负荷降至0.06~0.10 kg/(kgMLSS·d),泥龄在3~5d以上。

反硝化菌的适宜pH范围为6.5~8.0、最佳生存温度为30℃。当温度低于10℃时,反硝化速度将明显减慢;而当温度低至3℃时,反硝化过程将停止,DO 浓度降至0.5mg/L以下,BOD5/总氮>3~5。

1.2.2 工艺流程

该煤化工企业污水处理系统采用A/O工艺。A/O工艺的优越性在于除了能使有机污染物得到降解之外,还具有一定的脱氮除磷功能。污水处理系统设计处理能力为26000m3/d,其中生化处理(二级处理)系统为并联的两个系列,单系列处理能力为13000m3/d。升流式厌氧污泥床 (简称UASB)是由Lettinga等于1974—1978年研究成功的一项新工艺,该工艺装置具有结构简单、污泥浓度高和泥龄长、运行费用低、处理效率高等优点,结合后续的接触氧化池可实现深度脱氮除磷,因此“UASB+接触氧化”作为污水处理的三级处理系统使用。污水处理系统工艺流程简图见图1。

图1 污水处理系统工艺流程简图

1.2.3 主体构筑物

该煤化工企业污水处理系统主体构筑物:A池2座,总有效容积11000m3;O池2座,总有效容积28000m3;UASB池1座,有效容积850m3;接触氧化池1座,有效容积5500m3。

2 污水处理系统运行状况及存在的问题

2.1 运行状况

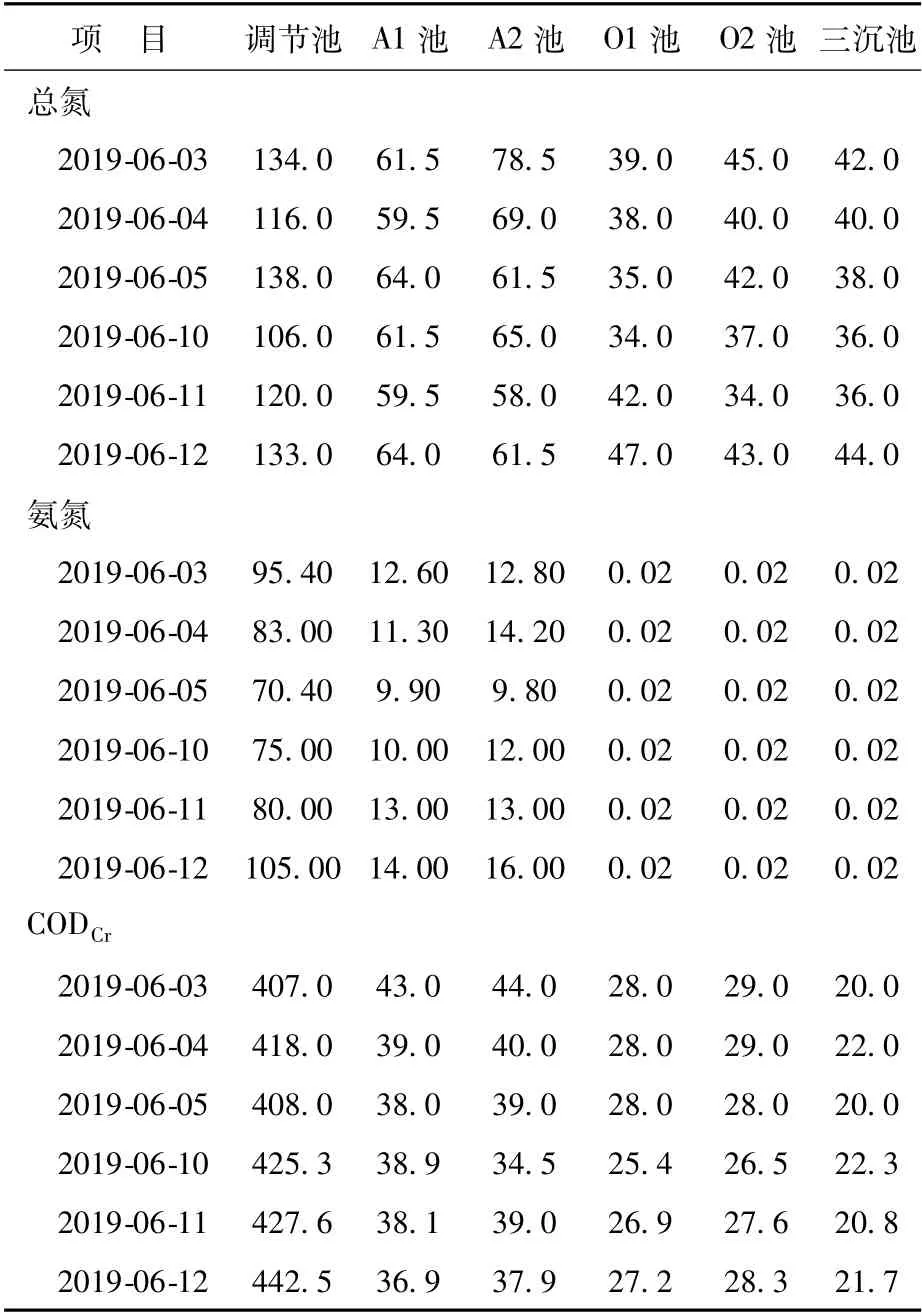

从污水处理系统2019年6月运行数据中抽取部分具有代表性的监测数据(表2),可以看出:①系统进水CODCr约400mg/L、氨氮约82.9mg/L、总氮约135mg/L,出水CODCr约20.7mg/L、氨氮约0.02mg/L、总氮约40mg/L,表明整个系统对氨氮、CODCr的去除效果很好,出水指标完全能满足排放标准要求,且O池出水氨氮含量已达标,表明O池硝化充分;②系统进水总氮约135mg/L,出水总氮约40mg/L,整个系统对总氮的去除效果不好,且总氮去除主要集中在A/O生化池,后段几乎没有去除作用。

表2 2019年6月污水处理系统部分监测数据 mg/L

从现场情况来看,生化处理系统两个系列混合液的总回流比基本在4左右,实际运行中接触氧化池基本按缺氧状态在运行(运行效果差)。

2.2 污水处理系统存在的主要问题

(1)整个系统总氮脱除效果较差,外排水总氮不能达到设计指标要求。

(2)A/O工艺具备脱除总氮的功能,但效率不高,经计算总氮去除率约为70%。

(3)污泥系统问题突出:系统中生化剩余污泥单独进浓缩池浓缩脱水;初沉池及三沉池污泥单独进另外一个浓缩池,由于浓缩池设计过小,起不到浓缩作用,因而污泥脱水效果差,且初沉池污泥排放不及时;因初沉池排泥不及时,导致跑泥现象严重,无机污泥进入后续生化系统,引起活性污泥矿化,挤占了微生物生存空间,造成反硝化脱氮能力低下。

(4)数据显示,系统进水碳氮比约为3,而反硝化最适宜的碳氮比为5~6,系统碳源不足。

3 提标运行与优化升级改造措施

3.1 增设碳源投加设施以提高A/O池脱氮效果

总氮去除的一个关键是控制适宜的总回流比,总氮的最大去除率是总回流比的函数,其函数关系式为:

式中 η——系统的总氮去除率,%;

Rm——混合液总回流比,%;

Rs——二沉池污泥回流比,%;

Q——进水流量,m3/d。

据上述函数关系式,计算得总回流比为1~10时对应的总氮去除率分别为50.0%、66.7%、75.0%、 80.0%、 83.3%、 85.7%、 87.5%、88.8%、90.0%、90.9%。

据生产经验,总回流比宜控制在3~4,即总氮最大去除率可达75% ~80%。目前该煤化工企业污水处理系统实际总回流比约为4,理论上总氮去除率可达80%,但实际去除率仅为70%。经分析,造成A/O系统总氮去除率低的主要原因是碳氮比低(约2.5),须增设碳源投加设施。为此,在A池采用多点梯度投加方式投加碳源,以提升A池生物反硝化脱氮功能。

具体措施:以该煤化工企业甲醇生产过程中产生的杂醇油和废水作为碳源(其主要成分为甲醇、乙醇及丙醇等,有机物含量稳定),控制进水COD在600mg/L、控制生化系统C∶N∶P=100∶5∶1的营养比例,调整总回流比在3~4的最佳值,提升总氮、总磷去除率,确保A/O池总氮去除率达80%。

3.2 增设碳源投加设施以优化UASB运行

调节池进水总氮含量约135mg/L,按照设计进水总氮含量≤200mg/L计算,理论上O池出水总氮浓度可降至30~40mg/L,仍不能达到出水总氮含量≤15mg/L的排放要求,还需继续反硝化脱氮。

由表2数据可知,实际运行过程中O池硝化充分——O池出水中总氮基本以硝态氮的形式存在,后续只需满足反硝化条件即可,即需要通过UASB和接触氧化工序继续反硝化去除总氮约25mg/L,使系统出水总氮含量稳定在15mg/L以下,即可保证系统稳定达标排放。据现有构筑物状况,UASB池及接触氧化池总容积约6400m3,经计算完全可满足总氮去除要求。

具体措施:在现有设施基础上增设碳源投加设施,精准投加碳源,提高碳氮比至5~6,确保投加的碳源只用于反硝化而不会作为COD消耗氧。

(1)从系统分析与应用实际情况可知,在道路选线过程中应用GIS技术是完全可行的,由此开发的辅助系统能为项目规划及各阶段设计提供可靠帮助,对保证设计合理性、准确性均有重要作用。

3.3 新建污泥浓缩池以收集矿化污泥

针对污泥系统存在的污泥浓缩脱水效率低、初沉池跑泥问题,新建容积为1700m3污泥浓缩池和27m3污泥井各1座,以改善污泥组分、提升污泥反硝化脱氮能力。

3.4 增加菌种以保证生物脱氮迅速启动

据需要增加生物菌种,生物菌种的主要组分为脱氮菌制剂、酶制剂、菌酶促生剂、营养物质(酶活性单位15U/g),投加这些生物菌种可缩短调试周期,使生物脱氮迅速启动,从而可提高总氮去除的稳定性,使总氮去除率较常规生物脱氮工艺高10%以上。

4 提标运行及优化升级改造效果

经过提标运行及优化升级改造后,2020年1月1日起污水处理系统投运,技术人员对系统运行情况进行跟踪监测,2020年2月污水处理系统主要监测数据(均值)见表3。可以看出,污水处理系统进水总氮、氨氮含量与优化前相比基本无变化,通过补加碳源提高进水COD,控制系统碳氮比在5~6,二级A/O生化处理出水总氮明显降低,再经过三级UASB(进一步补加碳源)、接触氧化后,总氮进一步降低,外排水总氮含量全月均控制在15mg/L以下,满足《流域水污染物综合排放标准》(DB37/3416—2018)的要求,达到了预期效果。

表3 2020年2月污水处理系统监测数据(均值) mg/L

5 效益分析

5.1 投资及运行成本

5.1.1 投资

污水处理系统提标运行和优化升级改造总投资405万元,包括土建费150万元、设备费199万元、安装费56万元。

5.1.2 运行成本

本项目设计投加的碳源为企业甲醇生产过程中产生的杂醇油和甲醇废水,不额外增加费用,同时可减少杂醇油(属危险废物)的处置费用。

5.2 环保效益

污水处理系统提标运行和优化升级改造后,环保效益和社会效益明显:一是实现了污水处理系统排水总氮指标的达标,改善了排水水质,对稳定水体水质发挥了积极的作用;二是减少了无效污泥循环进入生化系统,避免了无效污泥挤占空间,减轻了无效污泥对生化污泥降解效率的影响,使活性污泥成分得到改良,利于实现污水处理系统的良性运转。

6 结束语

生产实践表明,该煤化工企业污水处理系统提标运行及优化升级改造后,污水处理系统运行成本仅增加0.033元/m3,运行成本的增加在可接受范围内,但改造效果及环保效益、社会效益却非常明显——排水总氮明显下降,污水处理系统运行安全、稳定,排水符合山东省新修订的《流域水污染物综合排放标准》(DB37/3416—2018)要求,对河流下游断面水质具有改善作用;活性污泥组分得到改良,实现了污水处理系统的良性运转。总之,本污水处理系统的提标运行及优化升级改造达到了预期效果,其成功应用对类似企业污水处理系统脱氮提标运行及优化改造具有一定的借鉴和示范作用。