硫酸铵产品合格率低的原因分析及应对措施

2021-12-24孙金梅马忠庭

代 敏,孙金梅,马忠庭

(中石油克拉玛依石化有限责任公司炼油化工研究院,新疆克拉玛依 834000)

1 烟气氨法脱硫装置概况

中石油克拉玛依石化有限责任公司(简称克拉玛依石化公司)烟气脱硫装置于2009年12月建成投产,占地总面积2860m2,其布局设计采用“四炉一塔”形式(“四炉”指4台130t/h低压锅炉;“一塔”指1套吸收SO2的塔式喷淋设施,包含吸收塔和浓缩塔);硫酸铵回收系统采用垂直分层布局,从上至下依次为旋流分离、离心干燥、包装等系统。烟气脱硫装置设计处理烟气总量为533168m3/h,烟气中SO2浓度为1496~2536mg/m3,采用目前国内成熟的氨法脱硫工艺,硫酸铵产量约2.78t/h;脱硫后的烟气中SO2浓度<400mg/m3(干基),排放烟气中的SO2浓度在国标控制范围以内,整套烟气脱硫装置脱硫效率不低于97%。

烟气脱硫装置工艺流程为,烟气由锅炉水平砖烟道汇总引至脱硫岛,经处理后从脱硫岛直排烟囱排放;副产品硫酸铵由脱硫岛浓缩塔内取出,经硫酸铵回收系统处理后的成品存放于硫酸铵仓库。整套烟气脱硫装置包括烟气-密封风系统、烟气检测系统、浓缩塔系统、吸收塔系统、氧化曝气系统、氨水配制及分配系统、事故排空及浆液返回系统。

2 烟气氨法脱硫装置运行中存在的问题

近年来,烟气氨法脱硫装置副产的硫酸铵产品颜色异常——呈黄绿色,产品的粒度变小且大小不均;同时,装置取样点和硫酸铵产品灌装区有明显的刺激性气味;浓浆罐浆液外排后,2016年4月、2017年6月和2019年2月硫酸铵结晶出现困难,结晶器出口物料呈黏糊状,离心机分离困难,干燥床不易烘干,车间采取将浓浆罐浆液外排,问题可以暂时得以缓解,经不断循环,一段时间后硫酸铵结晶困难的现象又会再次出现,导致产品质量异常。

从烟气氨法脱硫装置结晶器内取样,静置一定时间后,物料快速出现分层,上层呈黄色、下层呈黄绿色。用显微镜对从现场取回的结晶器内物料进行观察,发现物料中含有大量的杂质——大量的针状晶体及一些细小的晶体颗粒,晶体的粒度分布不均匀。装置内物料的微观形态表明,与理想的硫酸铵工业产品形态相比,外观呈黄绿色的结晶器出口物料重结晶生成的硫酸铵长径比较大、不规则细小晶体较多,结晶器出口物料在进入后工序的旋流器、离心机和干燥器的过程中易破碎,不能得到理想的硫酸铵产品,导致产品合格率降低,硫酸铵产品的收率也大幅降低。

3 原因分析

为解决硫酸铵产品颜色异常、合格率低的问题,对烟气氨法脱硫装置中的吸收塔、浓缩塔、浓浆罐、结晶器出口和旋流器液相出口等关键部位的物料进行分析,并结合现场氨水配制及分配系统等工艺条件,查找症结所在。

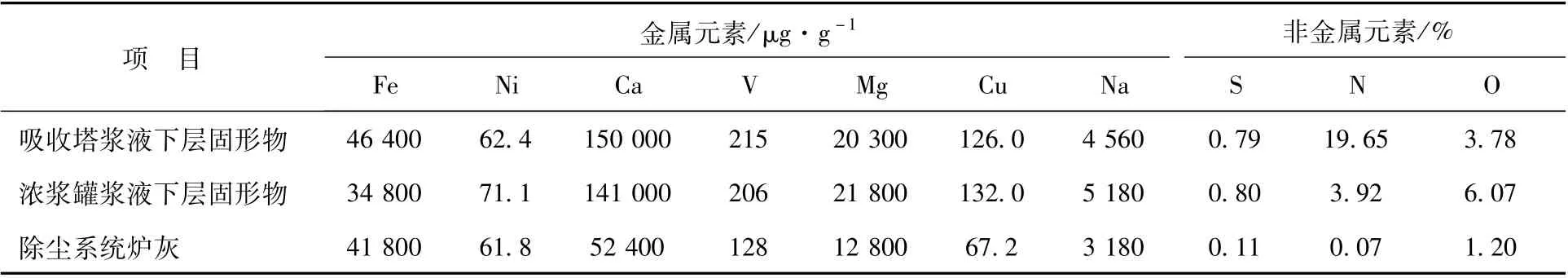

3.1 脱硫塔进口烟气含尘量高

锅炉烟气的除尘效果不好时,会造成脱硫塔进口烟尘浓度偏高,塔内积尘量增加,久而久之烟尘富集而对液体管路形成阻塞,并加速管道、泵的磨损,导致系统运行不稳定和硫酸铵品质劣化。为此,对烟气氨法脱硫装置内的物料进行取样,以吸收塔和浓浆罐浆液中的下层固形物为研究对象,分别对两处取样物料中的固形物进行多次洗涤和离心分离,直至固形物中无S后,将得到的固形物干燥后进行金属元素和非金属元素分析,并将其与上游除尘系统脱除炉灰中含有的金属元素和非金属元素进行对比,结果见表1。可以看出:吸收塔和浓浆罐下层沉降物干燥后,其中的Fe、Ca、Mg等金属含量较高,即沉降物主要是Fe、Ca、Mg等非理想组分化合物,这些物质不溶于水,以沉积物形式分散在整个物料中;而取自烟气脱硫前除尘系统的炉灰,其金属元素组成及含量与烟气脱硫系统中的非水溶性沉积物基本一致。

表1 吸收塔和浓浆罐下层非水溶性物料与除尘系统炉灰中的金属和非金属元素分析数据的对比

如果烟气除尘系统(静电除尘)除尘效果不好,会对烟气脱硫系统内物料的组成和硫酸铵产品直接产生如下影响:烟气中Fe、Ca、Mg的化合物等杂质吸附在硫酸铵晶体表面,遮盖结晶表面的活性区域,使硫酸铵晶体生长缓慢并使硫酸铵产品着色;烟气中的杂质 (煤粉、焦油、萘等)在洗涤过程中被吸收液吸收,进入硫酸铵母液系统最终使硫酸铵产品颜色出现异常。

3.2 氨水中含有杂质

氨水是烟气脱硫系统的吸收剂。液氨(纯度99.9%)由管道输送至液氨储罐,使用时通过汽化器、配氨泵以及混合器将氨气吸收配制成浓度10% ~20%的氨水,储存在氨水储罐,由供氨泵增压后输送至循环泵出口而进入吸收塔喷淋层,与烟气逆流接触而脱除其中的SO2。

从氨水配制及分配系统现场取回氨水,稍静置后氨水出现分层现象,下层沉降物占比约8%(体积分数),经过滤后呈松散状,将此松散状物料干燥后进行元素分析,其金属和非金属元素分析结果为:Fe68600μg/g、Ni132μg/g、Ca 38400μg/g、V70.9μg/g、Mg6220μg/g、Cu 26.4μg/g、S0.45%、N1.04%、O7.26%。

将氨水中沉降物的元素分析结果与吸收塔和浓浆罐下层非水溶性固形物的元素分析结果进行对比,三者的金属元素组成及含量呈相似规律,沉降物主要是Fe、Ca、Mg的化合物等,其中Fe含量较高,这些杂质吸附在硫酸铵晶核表面,造成晶体生长缓慢,并会形成细小的畸形颗粒。

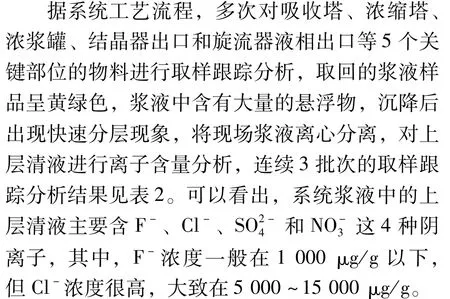

3.3 系统内Cl-富集

生产实践表明,溶液中Cl-含量越高,硫酸铵结晶速度越快,所得晶体越多、晶粒越细小;当Cl-含量大于5000μg/g时,结晶体多且呈细小针状,不易过滤和分离;文献资料[1-2]也表明,烟气脱硫系统溶液中Cl-大量富集,会对硫酸铵结晶和系统生产产生很大影响。另外,Cl-大量富集后,还会对系统设备产生严重腐蚀。

表2 烟气氨法脱硫系统5个关键部位浆液上层清液的离子含量分析结果μg/g

4 提高硫酸铵产品合格率的应对措施

4.1 降低进口烟气含尘量

系统物料经沉降后,下层沉降物中含有大量的Fe、Ca、Mg的化合物等杂质,其组成和含量与系统内炉灰的元素组成及含量相似,应该是影响硫酸铵产品质量的主要因素。克拉玛依石化公司烟气脱硫装置建成投运后,其电除尘设备一直沿用至今,建议车间再进一步检查和强化烟气电除尘设备的运行效果,控制烟气脱硫系统进口烟气含尘量不高于50mg/m3,以提高系统运行的稳定性,进而保障硫酸铵产品的合格率。

4.2 保证氧化风充足供应

氨法脱硫化学反应过程中,若是目前的氧化率没有完全满足要求,或是由于吸收段的占比过高影响氧气在溶液中的溶解度,氧化率不好,可能产生副产物——硫化物,导致液相物料出现刺激性气味,硫酸铵结晶效果不好,产品颜色和外观出现异常。克拉玛依石化公司烟气氨法脱硫装置中的浓缩塔和吸收塔均布置有氧化风管线,由同一台氧化风机提供氧化风,通过现场阀门分别调整进入两塔的风量,目前控制供风压力不低于0.6kPa,保证氧化风的充足供应。

4.3 保证吸收剂——氨水的质量

前文已述,氨水配制及分配系统现场取回的氨水中含有8%的沉积物,初步分析认为主要是Ca2+、Mg2+的结垢物等,这是因为上游系统来的液氨与新鲜水配制成20%氨水在罐内备用,氨水罐温度控制在60℃左右,新鲜水中杂质离子(Ca2+、Mg2+等)的化合物在高温环境下会析出而结垢,配制好的氨水通过供氨泵送往吸收塔和浓缩塔,时间久了供氨管线会出现堵塞,垢样呈灰色稀糊状,久而久之会成为硬垢;同时,烟气氨法脱硫装置中的浆液不断循环浓缩,其中的高浓度Ca2+、Mg2+少部分随硫酸铵结晶而离开循环系统,大部分汇集、沉积在吸收塔的鱼刺形喷淋管线(玻璃钢材质)中(上一个检修期就发现了这个问题,当时将喷淋管线割开进行了高压清洗)。简言之,氨水作为烟气脱硫系统的吸收剂,其质量需严格控制。

为保证氨水的质量,车间对进入烟气氨法脱硫装置的氨水增设了净化分离单元,同时将配制氨水用的新鲜水改为脱盐水,控制脱盐水的悬浮物≤5mg/L、总硬度≤0.03mmol/L,以尽量消除氨水中的沉降物对系统运行的不利影响。

5 结束语

克拉玛依石化公司烟气氨法脱硫装置硫酸铵产品出现颜色异常、产品平均粒度变小且不均匀等质量问题后,经对装置关键运行参数进行收集和分析后,认为导致硫酸铵产品质量差的主要原因是进口烟气含尘量高、原料氨水质量差及系统内Cl-富集,采取强化烟气电除尘设备的除尘效果以降低进口烟气含尘量、保证氧化风充足供应以提高氧化率、增设氨水净化分离单元并改用脱盐水配制氨水以保证氨水质量等措施后,烟气氨法脱硫装置运行较为稳定,其硫酸铵产品质量有所好转。建议进一步优化系统工艺操作并精心维护,跟踪烟气氨法脱硫装置的运行情况,查找系统氧化风量及烟气除尘系统静电除尘效果等可能的影响因素,为硫酸铵产品合格率的进一步提高提供技术支持。