大型轴类楔横轧装备结构优化设计

2021-12-24杨千华楚志兵秦建新黄贤安周新亮姬亚锋拓雷锋

杨千华,薛 春,楚志兵,秦建新,黄贤安,周新亮,姬亚锋,拓雷锋

(1.太原科技大学材料科学与工程学院,山西 太原 030024;2.太原重工股份有限公司,山西 太原 030024)

0 前言

轨道交通是我国制造业重点发展领域,车轴是铁路车辆关键零部件,市场需求量大。为了提高生产效率,采用楔横轧制技术制备大型车轴零部件正成为车轴制造企业的追求和核心技术。

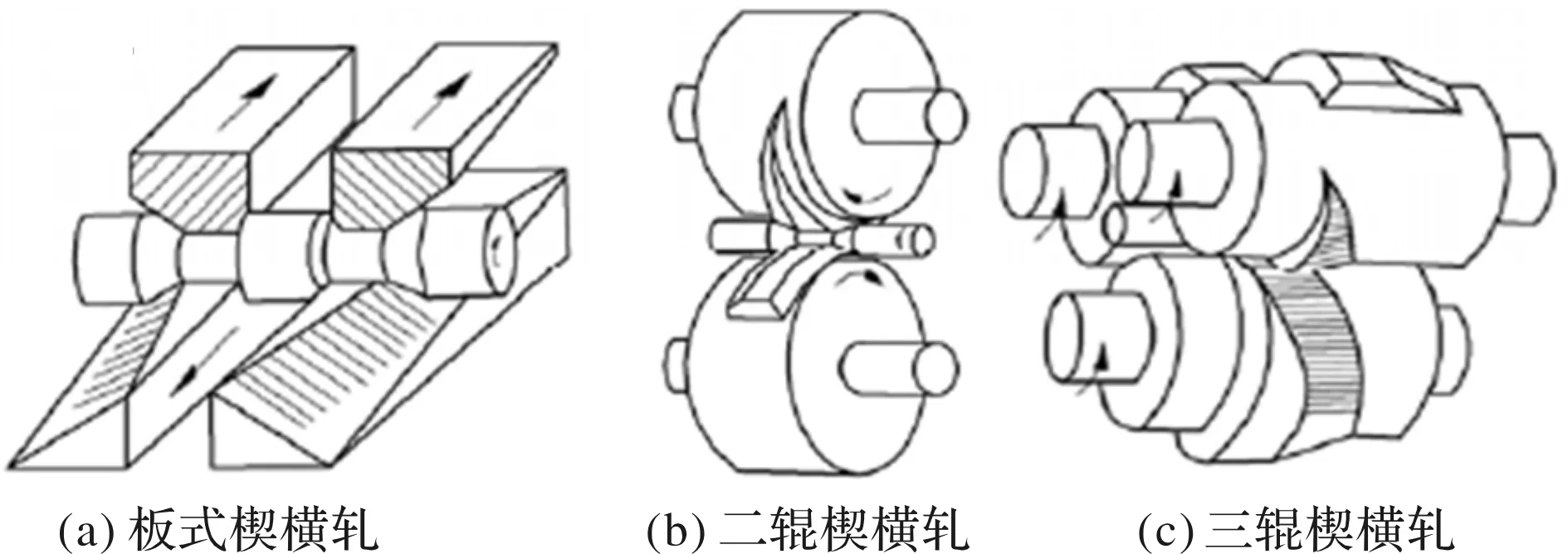

楔横轧(Cross wedge Rolling,CWR)技术是生产轴类零件的先进成形技术,通常为板式楔横轧、二辊楔横轧和三辊楔横轧。此技术被广泛应用于制造汽车、拖拉机、工程、钻井、煤矿等机械用的大型轴类零件生产[1-7]。楔横轧生产具有明显的技术优势:成形零件精度高、余量少、节材率高,可大幅提升生产效率,降低生产成本,成品光洁度高、性能好;工作载荷下降90%以上,模具寿命可提高近10倍,生产过程无冲击、低噪音、无污染,易实现自动化。但其缺点也比较明显,模具复杂、安装调试时间长、工艺调整难度大[8-9]。因此该工艺通常用于生产制造大批量、少品种的轴类零件。

随着社会需求不断变化,轴类零件的规格和材质也在发生改变。大型车轴作为铁路车辆关键零部件,随着铁路、城市地铁以及大型工程机械的发展,对大型轴类件的需求快速增长。但目前其成形方式基本为自由锻、精锻成型等,存在材料利用率低、效率低和生产成本高等问题[10-14]。

基于此,本文提出使用楔横轧技术生产大型轴类零件,对双机联动的大型轴类楔横轧装备及结构进行了详细设计,重点对轧机本体、轴向窜动装置、预应力装置和导卫装置进行了结构定型,介绍了其工作原理及关键作用,并对部分结构进行了强度校核。大型轴类楔横轧机研发的成功为大型轴类零件的生产提供了可靠高效的装备,实现了大型轴类零件的快速制造,为增加我国装备制造国际范围的竞争力做出贡献。

1 工作原理

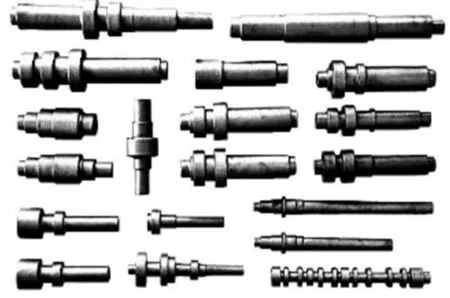

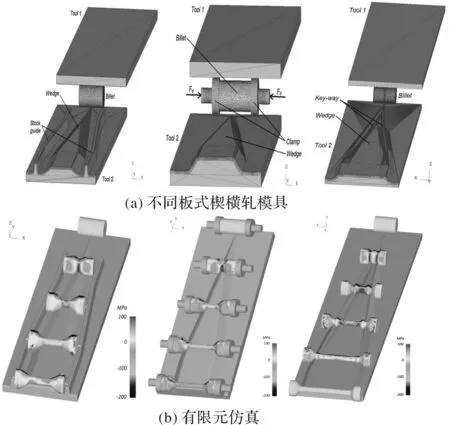

楔横轧技术如图1所示。轴类零件的规格和材质如图2所示。楔横轧(CWR)技术是将加热后的金属棒材送入两个同向运动的带有楔形突起的模具中间,棒材在模具带动下做反向回转运动,此时材料发生径向压缩变形和轴向延伸变形,经过轧机轧制,棒材成为阶梯轴类零件,如图3所示为不同模具下板式楔横轧技术生产与仿真。

图1 常用的楔横轧(CWR)技术

图2 楔横轧技术生产的轴类零件

图3 不同模具下板式楔横轧技术生产与仿真

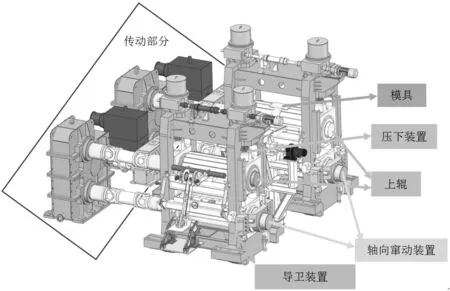

辊式楔横轧机的工作原理如图4所示,两个带楔形模具的轧辊同向旋转,带动金属棒材反向旋转,此时轧件在楔形模具的作用下,直径压缩且轴向延伸,成为阶梯轴类零件[15-18]。

图4 辊式楔横轧机的工作原理

2 装备设计与结构优化

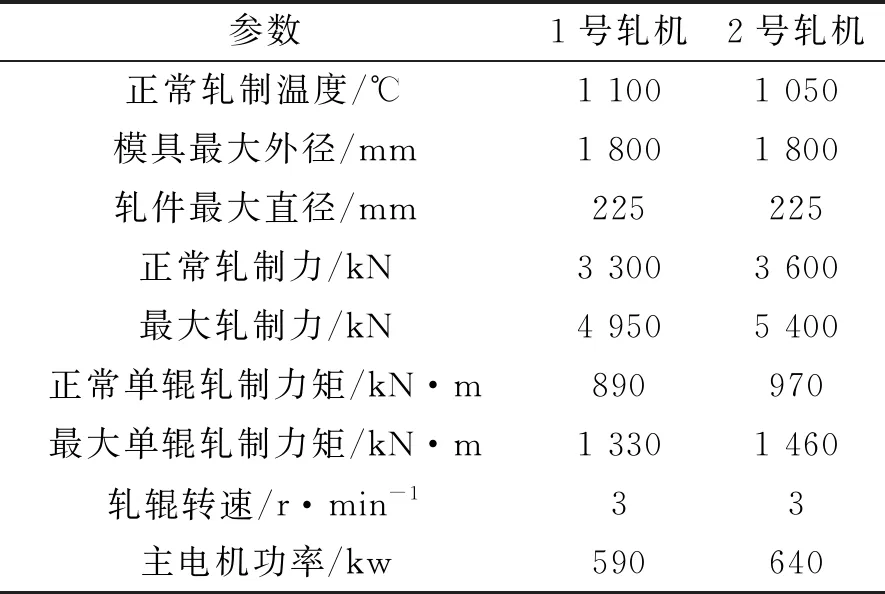

为适应生产需求,提出采用双机联动的楔横轧机制备大型轴类零件,并且优化了轧机结构,实现轴类零件的快速高效生产。此轧机模具的最大外径可达1 800 mm,轧件最大直径为225 mm。本轧机采用双机架串联排列,可实现轧件两道次精确轧制,其三维模型如图5所示,第一架轧机由功率为590 kW的电机进行驱动,其正常轧制温度可达到1 100 ℃,轧制力为3 300~4 650 kN,单辊轧制力矩为890~1 330 kN·m;第二架轧机由功率为640 kW的电机进行驱动,其正常轧制温度为1 050 ℃,轧制力为3 600~5 400 kN,单辊轧制力矩为970~1 460 kN·m。两架轧机的轧辊转速均为3 r/min。轧机的力能参数如表1所示。

图5 楔横轧机的三维模型

表1 轧机的力能参数

该轧机可以根据产品轧制规格,快速更换轧辊模具,更换时间从传统的2天缩减至0.5天,满足不同规格产品轧制节奏的需求,提高产品的外形尺寸与精度,实现对轧制力、预应力、导板力以及轧辊横向力进行动态监测及调整,从而实现大型轴类零件楔横轧过程的控制。

2.1 轧机结构

轧机结构示意如图6所示,包括主传动装置、牌坊、蜗轮蜗杆压下装置、轴向窜动装置和导卫装置等部分,如图7所示。主传动装置包括电机、减速器和分速箱,如图7a所示。分速箱的输出轴通过万向联轴器与轧机的传动轴连接,实现同向旋转。蜗轮蜗杆压下装置安装在牌坊上端,压下螺丝的端部设置在压紧套内,从而实现蜗轮蜗杆压下装置与上轴承座的连接,如图7c所示。导卫装置通过固定架侧面的螺钉与牌坊连接,以增强导板座在轧制过程中的稳定性,如图7d所示。

图6 轧机结构示意图

图7 各结构示意图

2.2 轴向窜动装置

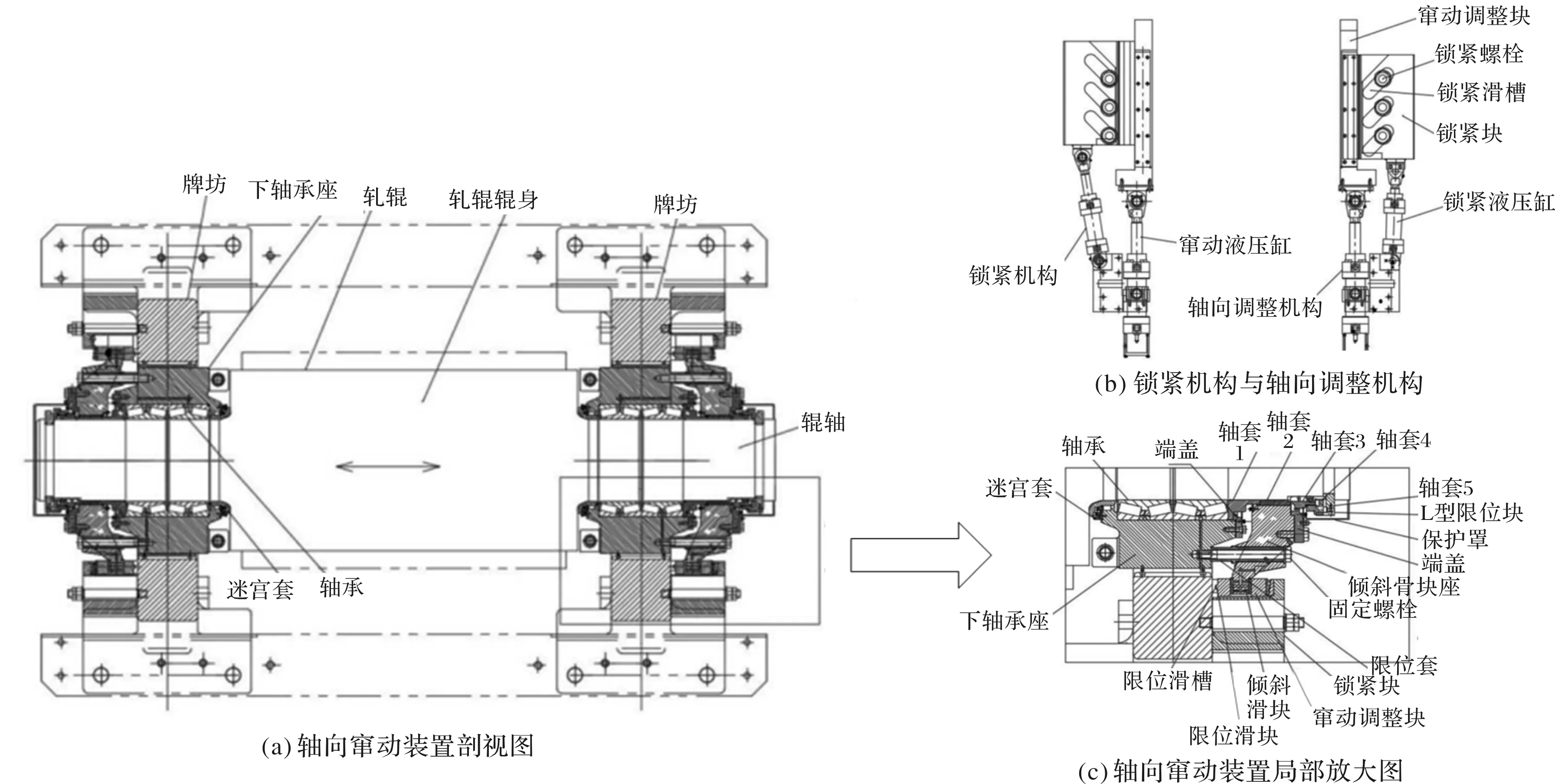

如图8所示为轴向窜动装置的结构示意图,轴向窜动装置包括辊系装配、轴向调整机构和锁紧机构。辊系装配有下轴承座、轴承、轧辊辊轴以及轧辊辊身等,如图8a所示。轴向调整机构如图8b所示,倾斜滑块设置在窜动调整块上的倾斜滑槽内,窜动调整块在上下方向进行反向移动来推动倾斜滑块左右移动,进而实现辊系装配的轴向窜动。在窜动调整块靠近牌坊的一侧设置有限位滑块,在牌坊上设置与限位滑块对应的限位滑槽,窜动调整块的下端铰接有窜动液压缸,窜动液压缸的另一端铰接在牌坊上,用以驱动窜动调整块上下滑动。锁紧机构包括设置在窜动调整块的外侧通过螺钉固定连接有带有锁紧斜面的滑板,在窜动调整块的外侧设置有锁紧块,在锁紧块上设置有与滑板相贴合的带有锁紧斜面的滑板,通过滑板压紧滑板实现对窜动调整块的锁紧,最终使倾斜滑块座压紧下轴承座,实现对下轴承座的锁紧。在锁紧块上设置有多个锁紧滑槽,在牌坊上设置有多个与锁紧滑槽相对应的锁紧螺栓,限制锁紧块只能沿锁紧滑槽的方向进行滑动。在锁紧块的下端铰接有锁紧液压缸,锁紧液压缸的一端与锁紧块铰接,另一端铰接在牌坊上。

图8 轴向窜动装置结构示意图

2.3 预应力装置

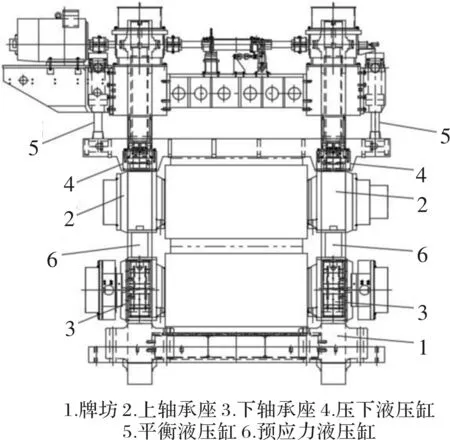

如图9所示为预应力装置示意图,其包括牌坊、轴承座、压下组件和平衡组件。压下组件包括两个压下液压缸,平衡组件包括两个平衡液压缸,在对应的轴承座之间设置有预应力液压缸。压下液压缸、平衡液压缸和预应力液压缸均连接有压力传感器。压力传感器、信号放大器、PLC控制器与液压控制系统依次连接,通过阀组控制压下液压缸、平衡液压缸和预应力液压缸。

图9 预应力装置示意图

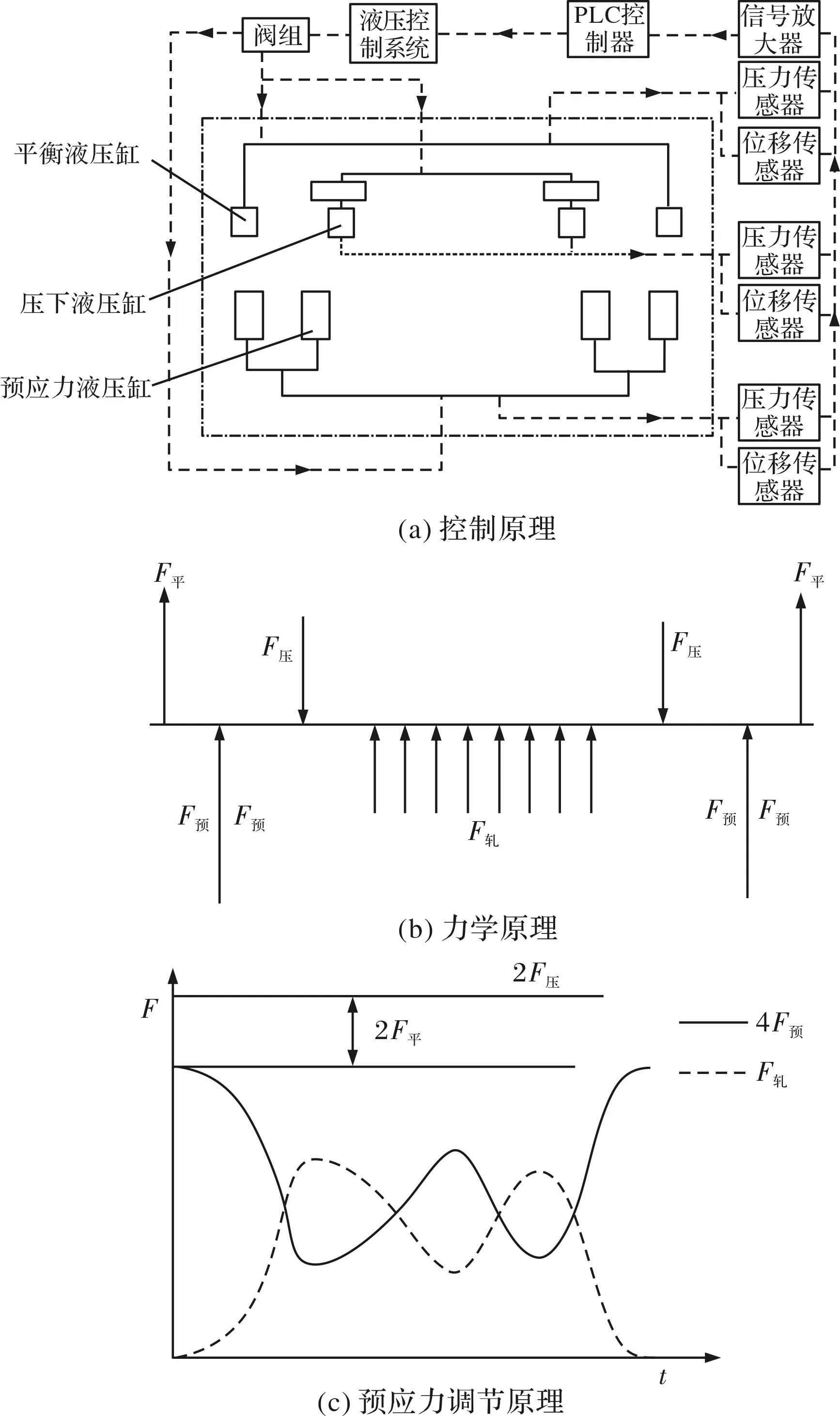

如图10所示为预应力装置的工作原理图,图10a所示为预应力装置的控制原理,信号放大器可将各液压缸的压力值放大,PLC控制器对接收到的数据进行比对、筛选、优化处理,计算出调整幅度,向液压控制系统发出信号,调整各液压缸的输出压力及行程。图10b所示为预应力装置的力学原理,设单个预应力液压缸输出的预应力为F预,单个压下液压缸的最大承受载荷为F压,单个平衡液压缸输出的拉力为F平,工件轧制过程中对上轧辊施加的轧制力为F轧。为了能够让牌坊始终承受不变的预应力,需要始终保持2F压为恒定值,而2F压=4F预+2F平+F轧,且F平始终为恒定值。在轧制之前,预应力液压缸对上轴承座施加预应力F预,预应力F预最终经过上轴承座和压下液压缸传递至牌坊,达到对牌坊施加预应力的目的,此时2F压=4F预+2F平,F轧=0。在正常轧制过程中,牌坊不仅要承受预应力F预,还要承受工件轧制过程中对上轧辊施加的轧制力F轧,而2F压=4F预+2F平+F轧,为了使牌坊始终承受不变的预应力,PLC控制器需要及时根据轧制力F轧的变化,调整预应力F预的大小,且轧制力F轧增长的幅度与4F预减小的幅度完全一致,如图10c所示,从而确保牌坊始终承受不变的预应力。当轧制力超载后,即2F压 图10 预应力装置工作原理图 如图11所示为导卫装置示意图,导卫装置包括安装座,在两个安装座内共同安装有横拉杆,横拉杆上套装有导板座,在导板座外侧设置有铰接耳,在铰接耳上铰接有导卫液压缸,在导板座的上表面设置有导板槽,导板槽和铰接耳分别位于横拉杆的两侧,在导板槽内设置导板,导板座通过螺栓与导板连接,在导板上设置有螺栓滑槽,在导板外侧的中部装有螺栓限位块,螺栓限位块固定连接在紧固螺栓的端部,紧固螺栓与导板槽的外侧壁螺纹连接,在导板与导板槽的外侧壁之间设置有垫块,垫块通过螺钉与导板座连接,垫块与导板之间设置有二号压力传感器,在导板的内侧端通过螺栓连接有导板条,在导板座左右两侧的上下表面均设置有固定架,固定架的侧面通过螺钉与牌坊连接,以增强导板座在轧制过程中的稳定性。 图11 导卫装置示意图 采用有限元软件对牌坊进行计算,设定牌坊为变形体,牌坊材料选用铸钢件,杨氏模量为206 kN/mm2,泊松比为0.3。边界条件设定为牌坊下端固定,加载力为500 t,分别将力加载在压下螺母安装的台阶面及对应下端面,如图12a所示。设置牌坊为四面体网格类型,在受力区域将网格细化,如图12b所示,计算结果如图12c所示。 图12 牌坊的有限元校核 综合有限元计算结果,发现最大应力出现在压下螺母安装的台阶面部分,局部应力最大达到82.8 MPa,通常牌坊材质为铸钢件,σb=550 MPa,故牌坊强度满足要求。 采用有限元软件对压下丝杠螺母进行计算,设定压下丝杠螺母均为变形体,压下丝杠材料选用合金结构钢,杨氏模量为206 kN/mm2,泊松比为0.3,压下螺母材料选用黄铜,杨氏模量为106 kN/mm2,泊松比为0.324。边界条件设定为压下螺母外表固定面,加载力为500 t,将力加载在压下丝杠端面上,如图13a所示。设置压下丝杠螺母为四面体网格类型,在受力区域将网格细化,如图13b所示,计算结果图13c所示。 图13 压下丝杠螺母的有限元校核 通过计算发现应力在螺母螺纹沿轴向分布较为均匀,等效应力最大的位置为压下螺母第一个螺纹处,局部应力最大达到80 MPa,通常螺母材质为黄铜,σb=170 MPa,故压下螺母强度满足要求。 采用有限元软件对轴承座进行计算,设定轴承座为变形体,轴承座材料选用铸钢,杨氏模量为206 kN/mm2,泊松比为0.3。边界条件设定为轴承座带孔端面固定,加载力为500 t,将力加载在轴承座内圈半圆面,如如图14a所示。设置轴承座为四面体网格类型,在受力区域将网格细化,如图14b所示。计算结果如图14c所示。 图14 轴承座的有限元校核 通过计算发现等效应力最大的地方为轴承座上表面尖部,局部应力最大达到62.9 MPa,故轴承座强度满足要求。 为实现大型轴类零件的快速生产,本文详细设计了双机联动的大型轴类楔横轧装备,重点对轧机本体、轴向窜动装置、预应力装置和导卫装置进行了结构定型,介绍了其工作原理及关键作用,并对部分结构进行了强度校核。大型轴类楔横轧机研发的成功为大型轴类零件的生产提供了可靠高效的装备,实现了大型轴类零件的快速制造,为增加我国装备制造国际范围的竞争力做出贡献。

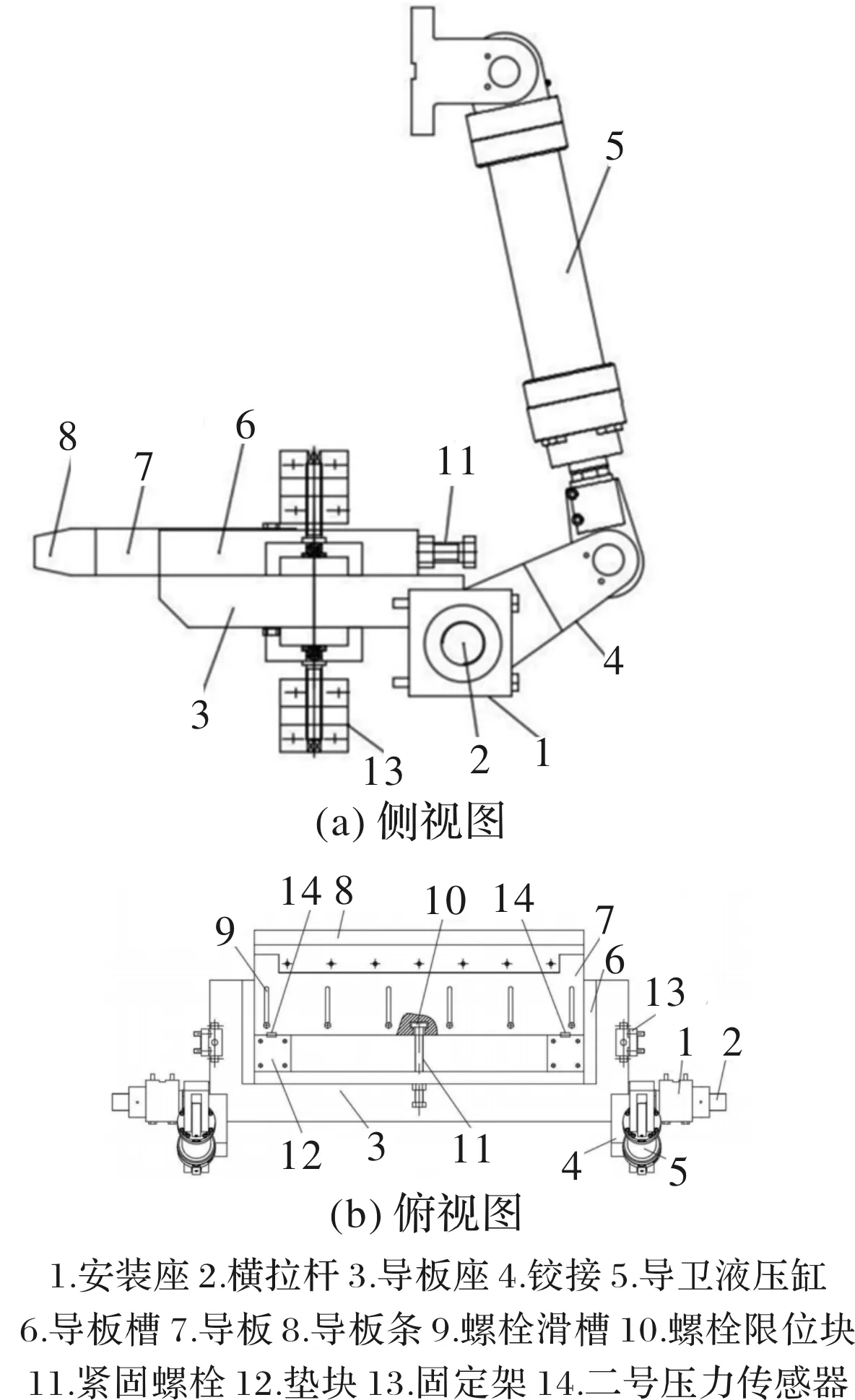

2.4 导卫装置

3 强度校核

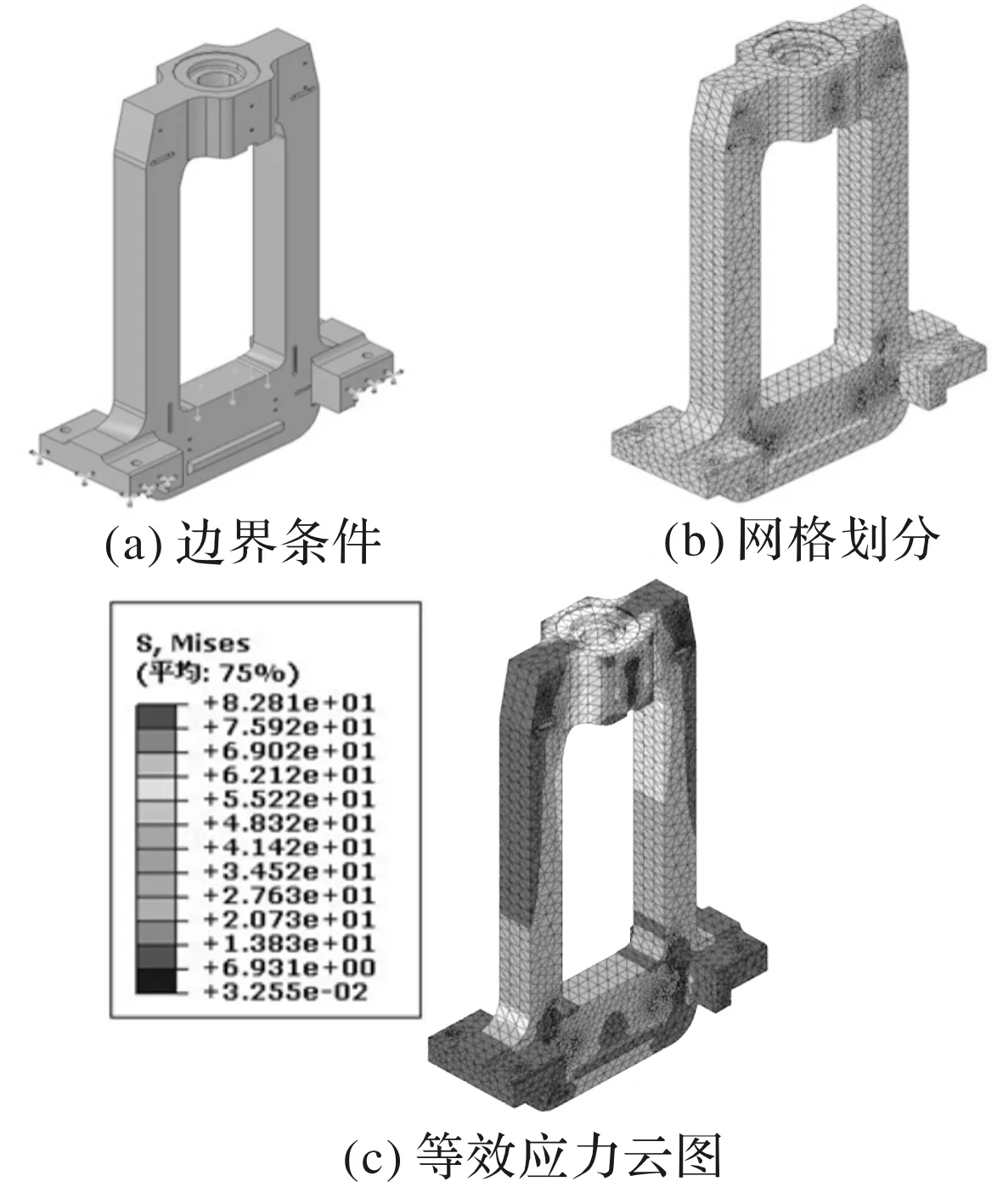

3.1 牌坊

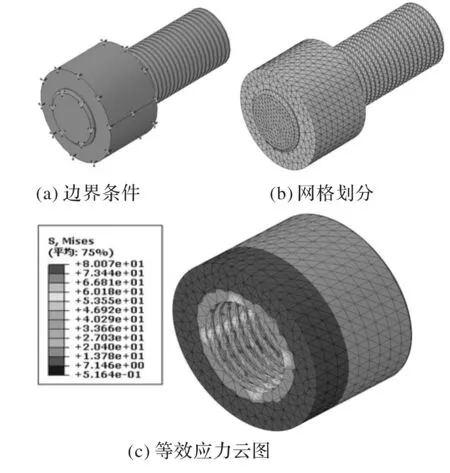

3.2 压下丝杠螺母

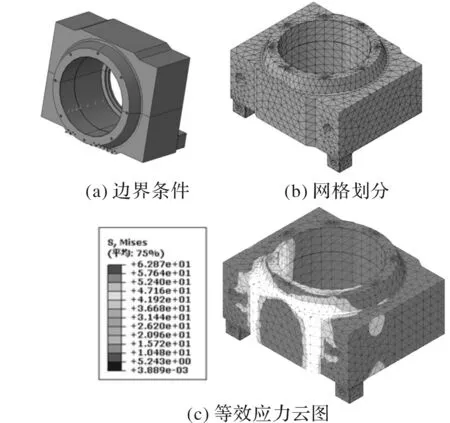

3.3 轴承座

4 结论