“圆棱方”标准试件加工及精度检验的技巧与禁忌

2021-12-24陈雪

陈 雪

(包头职业技术学院 数控技术系,内蒙古 包头 014030)

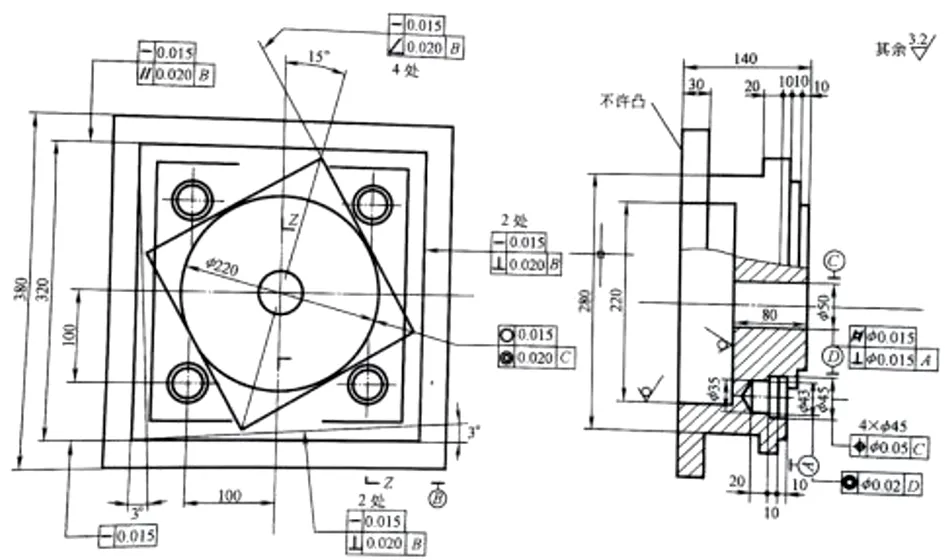

在验收数控铣床或加工中心时,通常通过一个典型“圆棱方”试件的加工来检验机床的切削精度。材料为铸铁。通过对零件图样(见图1)分析可以得知它是由Φ43mm、Φ45mm、Φ50mm、Φ220mm等不同直径和深度的孔以及各种内外轮廓和平面组成的。因此在加工时需要采用不同的工序及不同类型、不同直径的刀具来完成典型“圆棱方”试件的加工。

图1 “圆棱方”标准试件

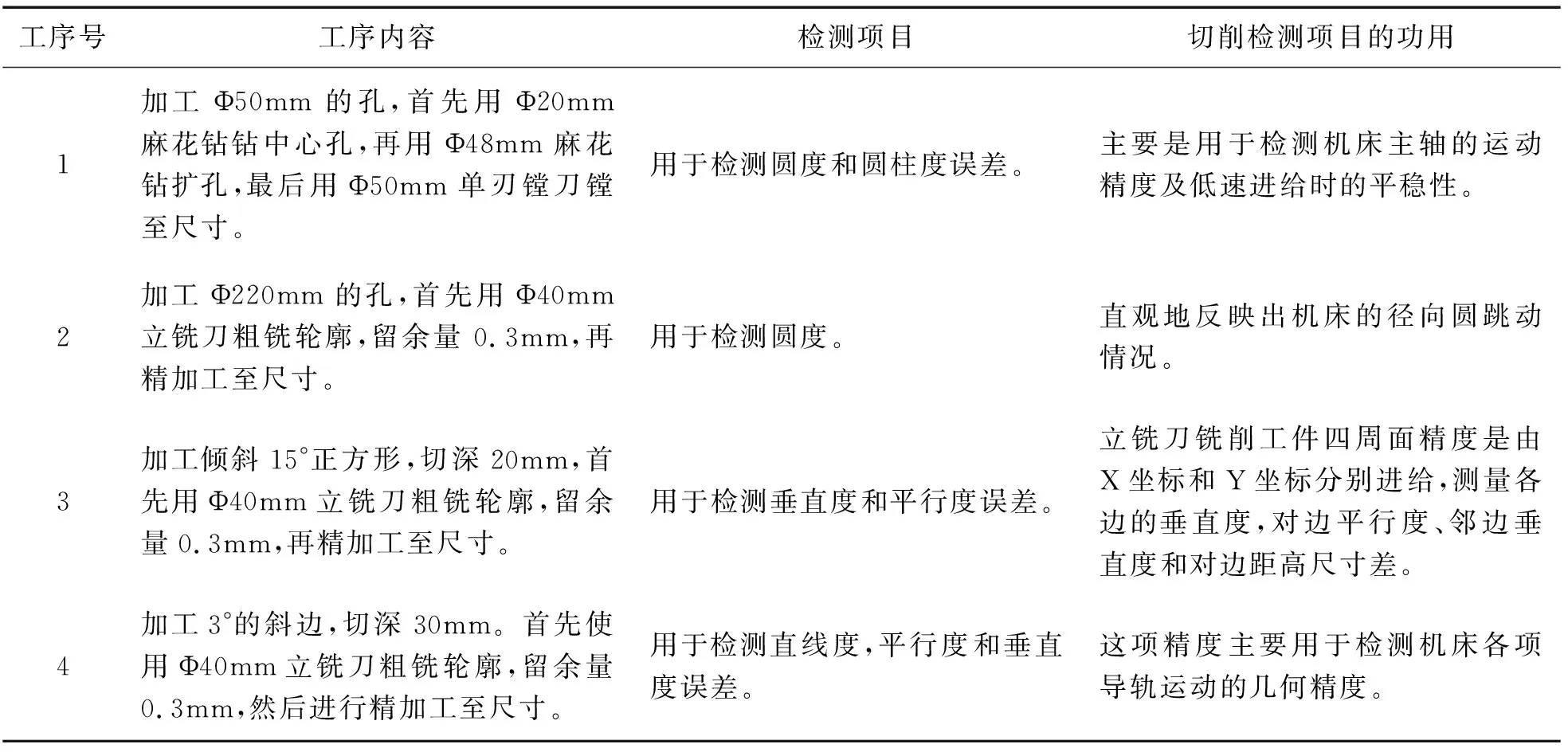

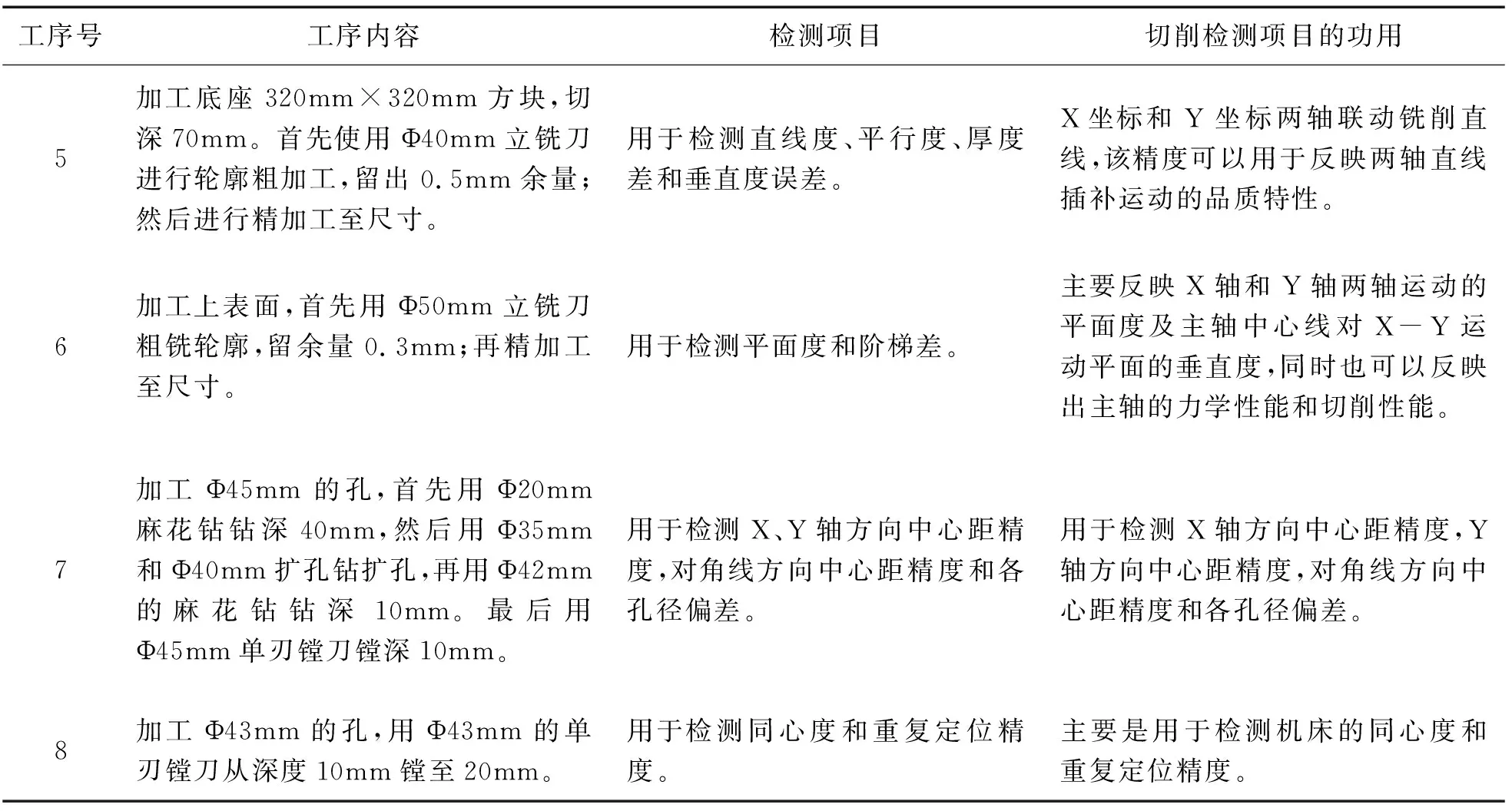

1 “圆棱方”试件的加工工序安排、切削精度检测项目及功用

“圆棱方”试件作为检验机床切削精度的零件,其加工工艺路线的安排与正常加工工艺路线的安排顺序和内容有所不同,各工序的安排顺序和内容应和机床需检测的各项几何精度一一对应起来,因此,“圆棱方”试件的轮廓和形状都有明确的绝对和相对精度要求,在工序的安排上有一定的独立性,否则最终的检验结果会受到一定的影响[1]。

表1 “圆棱方”加工工序、切削精度检测项目及功用

续表1

2 “圆棱方”试件的加工技巧与禁忌

2.1 加工技巧

用一个程序来完成Φ43mm和Φ45mm的孔的镗削,只需修改刀具参数,并在加工中采用可调式镗刀调整到孔的加工尺寸进行加工即可完成,这样一来减少了刀具的更换时间,提高加工效率。

铣削上平面是用于检测平面度和阶梯差的情况,只需要对上表面进行精铣即可(背吃刀量取0.3mm~0.5mm)。

试件具有一定的比较性,一般用来比较机床改造前、后的精度变化,因此在第二次加工中,为了能达到更高的加工精度及重复加工精度,对刀时使用千分表来找准定位孔的X、Y方向的坐标值,Z方向坐标值使用量块来测量。

2.2 加工禁忌

典型“圆棱方”试件是检验机床精度的标准件,加工完成后使用三坐标测量仪对数据进行检测,因此在加工中应尽可能保证Ra的一致性。为了保证Ra的一致性,应避免出现接刀痕迹,这就要求每个工序应一次连续加工完成。如果在加工过程中出现刀具损毁、机床故障等问题,不能连续加工完成,就必须重新运行该工序的加工程序并在图样上标明调整后尺寸,否则可能会造成最终测量数据有很大误差,无法反映机床真实的切削精度。

为了提高加工效率,在铣削加工中使用往复式的进给路线。典型“圆棱方”试件最上面的平面是用来检测主轴精度和主轴力学性能的,为了保证三坐标测量仪对数据进行检测的准确性,加工过程中应避免有接刀痕迹,因此进给量f应小于刀具的直径D,保证一定的接刀量。如果存在接刀痕迹的话,很可能会造成对主轴加工状况的错误判断。