国内某钢厂新增DQ和超快冷改造项目研究及应用

2021-12-24李敬民李文刚

李敬民,李文刚

(五矿营口中板有限责任公司,辽宁 营口 115000)

近年来钢铁行业发展迅速,各钢厂不断升级改造, “降本增效、技术升级、绿色发展、智能制造”逐渐成为了钢铁企业发展的代名词[1]。控轧控冷技术是钢铁材料生产中的核心环节,对钢铁材料组织性能能够有效调控、改善钢铁材料强韧性匹配[2],从而提升钢铁材料的使用性能。东北大学轧制技术及连轧自动化国家重点实验室开发的基于超快速冷却设备已在首钢、鞍钢、南钢、沙钢、山钢等大型钢铁企业成功推广使用,覆盖千万吨级以上产能。该产线的品种有大量的高强、高韧性品种,原有ACC装置已不能满足其生产需求,因此升级改造新增DQ和超快冷装置及相应配套的水系统。

1 原ACC存在的问题

原ACC系统自动化控制精度差,冷却温度不均,飘曲率高,造成后续工序增加,成本增加;无法生产工艺精度高及高等级品种钢等,制约着该产线的能力发挥。

1.1 冷却速度问题

原ACC系统集管设计冷速小,无法满足低温大冷速要求的钢种,更无在线淬火能力。

1.2 冷却瓢曲问题

在冷却过程中,管线钢瓢曲问题尤为突出,瓢曲严重时不仅容易造成设备损坏,同时在多次矫直的过程中导致麻点等质量问题。

图1 原ACC系统冷却图

1.3 水冷不均问题

钢板出水后,不仅上表面温度差较大,上下表也存在极大温度差;在性能检测时,例如Q370qE上下表温度超出50℃,性能差接近100MPa,常规品种S355J0即使上下表温度趋于一致时,上下表性能差达到40MPa,冷却后的性能及其不稳定,无法稳定控制。

2 新增ADCOS-PM工艺特点

随着产品的升级,原有ACC冷却装置,在生产中问题日益突出,冷却效率低、冷却均匀性差,造成板型合格率低,性能不稳定,为了弥补层流带来的缺点,超快冷在设计过程中采用具有一定压力和速度的冷却水流,以一定的角度冲击高温钢板表面[3],在滞止流区域附近发生射流冲击换热,在壁面射流区域随着冷却水沿着钢板表面流动,水流速度逐渐降低,水流温度不断提高,换热方式由射流冲击换热逐步过渡到沸腾换热过程。冷却均匀性和冷却效率大幅度提高。控制模式主要为通过式、往复式两种,能够实现0.15MPa和0.5MPa压力可调,具备UFC、DQ、ACC、IC等控制工艺,可根据生产需求灵活使用。

图2 ADCOS-PM轧后冷却设备

2.1 喷嘴优化技术

超快冷配备4组缝隙喷嘴和26组高密快冷喷嘴,采用部分集管倾斜式冲击换热技术,使得冲击换热面积更大,换热效率更高,冷却均匀性更好,在大流量条件下更有利于实现UFC和DQ功能。原ACC系统喷嘴采用平面或弧面设计,如无预矫直机,钢板板身浪型容易和下集管自水冷冷却水接触,产生局部过冷,影响产品最终板型合格率和成材率。

2.2 自水冷保护技术

为了保护超快冷本体设备避免受高温钢板烘烤产生变形,超快冷不投用时启动喷嘴自保护功能。超快冷装备上框架底部安装水冷隔热板,内部通恒压常流水,上集管设自水冷供水管路和溢流管路,保持未激活集管通水冷却,下喷嘴采取溢流水方式,对集管本体进行冷却;为应对北方寒冷天气时,管路弯曲处装有发热装置,无钢板通过冷却区时,集管会每隔一段时间会进行喷水。

2.3 水凸度及边部遮蔽控制技术

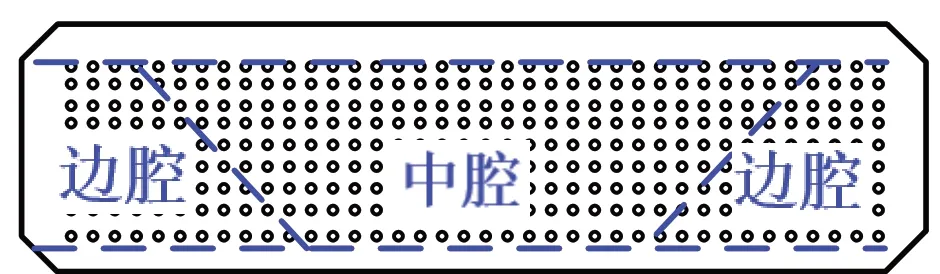

在冷却过程中,钢板边部容易产生过冷现象,造成钢板边浪、性能不均等产品缺陷,针对以上问题,对钢板采用水凸度及边部遮蔽控制,水凸度主要以高密喷嘴配置中腔及边腔实现,可以控制边部水流密度,边部遮蔽主要以丝杠传动方式进行边部遮挡控制。

图3 水凸度控制

2.4 挡水封水技术

冷却区内配置3组气吹+5组中喷+10组侧喷,可以灵活组合使用,钢板冷却后表面无残留冷却水;针对大流量时,采用挡水辊控制技术,材质结构等考虑耐高温变形及腐蚀进行设计,安装于A段移动框架下端,防止冷却过程中大量冷却水在钢板表面无序乱流,造成钢板冷却不均,减小钢板冷却过程中的变形。

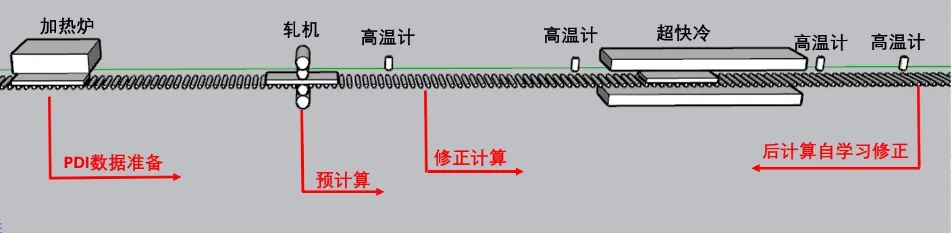

3 自动化控制系统

超快冷控制系统包含L0传动及检测仪表、L1基础自动化控制系统、L2过程自动化控制系统和HMI系统。控制功能硬件系统依靠PLC硬件,结合控冷L2系统与轧机、矫直机的通讯共同完成。检测仪表对在线信号进行采集,并对模拟输入信号进行滤波处理用于模型计算。

图4 时序控制

从5月份正式投入自动生产后,经过控冷系统对不同规格、不同钢种、不同工艺的学习以及数据积累,±25℃自动命中率稳定在95.4%以上,横向纵向控制在±30℃以内。

图5 命中率统计

4 品种开发

通过超快冷控制冷却技术,低合金结构钢、船板(普通船板、高强船板)、管线钢、容器板(普通容器板、高等级容器板)、高强度工程机械用钢、建筑用钢及桥梁用钢等已达到稳定生产状态。

4.1 桥梁钢Q420qE、Q500qE应用

通过对齐鲁黄河大桥钢板Q420qE进行冷却工艺调试,厚度24mm~60mm,宽度1550mm~4190mm,最大单重20.784吨。钢板先后采用500±30℃及480±30℃进行调试,经对轧制和水冷参数优化,水冷均匀性和板形改善明显,性能稳定,达到供货标准。

4.2 管线钢X70、X80应用

原ACC系统在生产管线钢时,水冷不均匀,性能不稳定,板型难以控制,通过超快冷调试生产,已达到稳定生产状态,其中难度较大宽厚比达到230的4600mmX70经过几次试轧调试,性能及板形满足需求。

图6 X70冷后板形

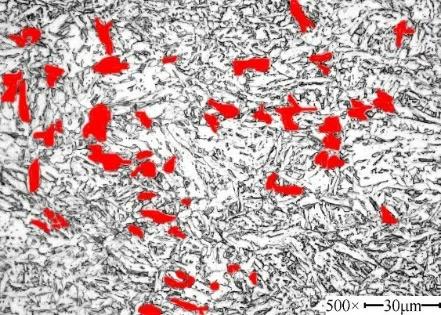

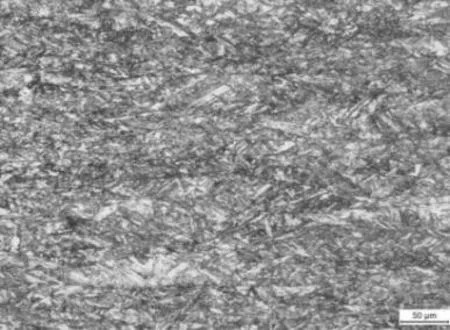

图7 X70金相组织

4.3 工程机械钢Q550D、Q690D应用

工程机械用钢及其他系列调质钢板采用在线淬火方式进行生产,可有效缩短热处理流程,2019年10-12月共生产在线淬火钢板9669吨,其中Q550D 3178吨,Q690D 6491吨。按原工艺路径,钢板抛丸(31元/吨)、热处理淬火(197元/吨),改变为DQ在线淬火(15元/吨)。吨钢可节约成本=31+197-15=213元/吨。

图8 Q690D冷后板型

图9 Q690D 1/4金相组织

5 结论

面对钢铁企业提高产品质量、去产能、绿色发展的挑战,东北大学轧制技术及连轧自动化国家重点实验室基于超快冷技术的新一代TMCP技术充分发挥了细晶强化、相变强化、析出强化的综合作用,实现低合金系列、高强船板、桥梁钢、高级别管线钢、建筑用钢、工程机械钢等高品质钢种稳定生产。热轧板带钢超快冷技术在不断提升品质、扩品种、创品牌、新产品开发应用、降本增效等方面取得明显进步,增加了市场竞争力,向数字化、信息化、智能化钢铁企业迈出了坚实的一步。