YG8硬质合金和低碳钢的高频感应钎焊研究

2021-12-24朱子钊

朱子钊,马 源

(中国工程物理研究院电子工程研究所,四川 绵阳 621900)

硬质合金的组成为金属碳化物相和粘性金属,在粉末冶金方法的应用下制作而成。硬质合金为超硬碳化物和粘性金属的结合体,因此本身的硬度以及耐磨性比较高,另外也具有较高的强度以及韧性,主要是在刀具、轧辊等部件中应用。在部件制作中,如果可以应用到硬质合金,一方面有助于减少服役期间的磨损,另一方面也能够显著延长部件使用寿命。然而硬质合金硬度比较高、脆性比较大,自身也具有较高成本,因此加工中难度较大,想要在部件制作中全部采用硬质合金难度更大[1]。一般情况下会在受到严重摩擦位置单纯应用硬质合金,其他部位采用的是硬质合金和低碳钢,相对来讲低碳钢加工性能标高、成本也偏低,具有良好的可加工性。在硬质合金和钢焊接连接过程中,是实现两者的冶金结合,具有较高连接强度,零件尺寸也不会对其产生影响,所以在硬质合金和钢连接过程中,焊接工艺的应用空间比较广泛,主要事这一方法效率高、质量高[2]。当前在硬质合金和钢刚接过程中,常用的焊接方法有电弧焊、扩散焊、钎焊等。其中钎焊工艺在应用中的优势主要为:加热温度低、残余应力不高以及变形偏低等,也不会受到工件厚度的限制,在各种异形材料和精密、复杂构件焊接中具有重要应用价值[3]。尤其是在硬质合金和钢焊接中,已经成为一个重要焊接工艺。但是在硬质合金和钢焊接中,一旦出现热膨胀系数失配,容易引发接头残余应力过高,进而对接头性能产生不良影响。针对这一问题需要针对硬质合金和钢焊接中的温度和保温时间实施分析,以此有效预防焊接断裂问题。本次研究以YG8硬质合金和低碳钢的高频焊接钎焊工艺,对焊接接头力学性能的影响因素及其对抗剪切强度的影响展开分析,以此显著提升接头的抗剪切强度。

1 实验方法

1.1 实验材料

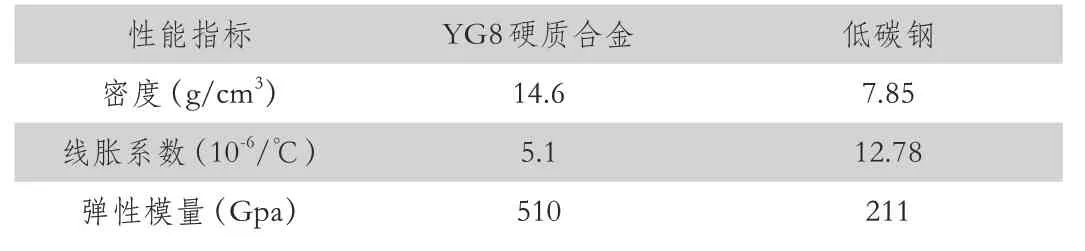

本次实验研究采用的是YG8硬质合金、低碳钢,其中YG8硬质合金中的WC颗粒增强相质量分数为92%,粘结剂Co质量分数为8%;低碳钢各化学成分质量分数分别为:Cr为7.0%、Si为4.5%、B为3.1%、Fe为3.0%、C为<0.1%以及Ni为余量。两者的物理性能见表1。

表1 YG8硬质合金和低碳钢的物理性能

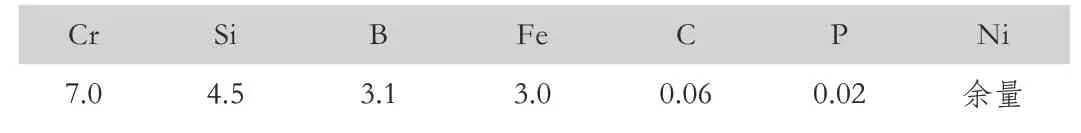

本次实验中采用的钎料选择的是BNi2商用钎料,生产厂家为长沙天久金属材料有限公司,这一材料形态为粉末状,熔点为970℃以及颗粒度325目,纯度在99.5%以上,相应的化学成分组成详情见表2。

表2 BNi2商用钎料的化学成分(wt.%)

1.2 高频感应钎焊设备

本次实验选择的是深圳市双平电源技术有限公司生产的高频感应加热设备,即为SP-30AB型水冷自控分体式设备,输入电压为50HZ~60HZ三相380V电压,最大输入功率为35KVA,可以实现的电流加热范围10A~70A,一天时间可以实现负载持续率100%,输出振荡频率会受到依照感应圈尺寸和试样的影响,输出振荡频率为30KVZ~80KVZ。在焊接中,为避免YG8硬质合金、低碳钢两者出现钎料合金元素氧化和被烧坏情况,需要对其实施焊接试样保护,一般采用的保护方式为真空或惰性保护气体[4]。高频感应钎焊在真空环境下实施难度较大,所以本次研究选择的是惰性气体氩气的保护,石墨底座连接后将氩气流通入其中,气体保护管采用的是石英玻璃,以便于在焊接中对焊接过程进行观察。

1.3 测温系统PID调节

针对高频感应设备加热温度在P909控制器的应用下,实施检测以及控制。在P909控制器操作中采用按键实施控制,加热和保温程序最高为16端。控制器温度反馈检测选择的是K型热电偶,在其应用中具有较大热电动势以及线性度,与之同时林敏度也比较高,稳定性、均匀性以及抗氧化性能比较强,因此在氧化性惰性气氛中具有较高适用性。在高频感应加大温度控制中,在PID控制器P909的应用下实施调试,首先需要实现对P909初始参数的控制。在本次实验过程中,采用简单实验确定实验条件下的P909控制参数,且需要确定相应的控温精度曲线程序参数。结合本次实验的加热状态需求,设定相应的温度控制参数,具体为:P:6-10,I:8-12以及D:0。在实验过程中如果SV=1030℃,想要获得最好调节效果相应参数为P=8,I=10以及D=0。随着SV的不断变化,也需要结合实际情况,实现对PID值的微调,以此得到精确控温范围。其中PID测试中的设定温控曲线详情见图1。

图1 PID测试中的设定温控曲线

2 实验结果分析

2.1 接头界面组织

如果是在钎焊温度为1030℃、连接时间持续300s参数下的接头界面组织详情见图2。从图中a可以看出,钎焊接头共包括五个区域,其中在a区显示的白色粒状组织为铁素体,黑色或灰色块状组织即为珠光体,由此可以发现亚共析钢组织特征;b区显示的灰黑色或部分条纹状黑色块状组织为珠光体组织,同时外部白色网状条状组织即为二次渗碳体,由此可可发现典型共析钢组织。两个区域之间通过共析钢组织进行过渡。c区即为BNi2钎料,与YG8硬质合金母材一侧距离大概在10m即为d区,宏观视域可以看出d区组织形态和e区较为类似,d区组织可能是YG8硬质合金颗粒,e区组织即为硬质合金母材。通过图b可以看出,钎焊接头已经具备比较好的结合界面,与之同时钎缝组织结构分布也较为均匀,如果将其分成五个区域可以看出,I区和II区之间的界限并不明显,III区即为在钎缝区域中形成的块状或点状组织,呈现出白色和灰色,主要是在以上两个区域内散乱分布。IV区呈现出白色块状或条状组织,几何形态具有明显棱角,且实现了和III区部分长条状白色组织的连接;V区即为硬质合金和钎料结合区域,和母材相比这一区域硬质合金颗粒密度比较小,分布形态为梯形。

2.2 连接温度和接头抗剪强度关系

针对YG8硬质合金和低碳钢,采用BNi2钎料实施连接,保温时间持续为300s,以此针对不同钎焊温度下的接头抗剪切强度平均值实施分析,变化过程见图3。从图中可以看出,在钎焊温度为1030℃情况下,接头抗剪强度可以达到最大值,显示为441MPa。如果是在钎焊温度在1000℃以下情况下,会导致抗剪强度有所下降,主要是WC晶粒和M6C型η相异常长大,进而也就会导致晶粒过大导致内部出现微裂纹。在此情况下,也会导致IV区具有较高脆性,断裂中是由η相出现微裂纹,如果再受到外力荷载作用,也可能会导致微裂纹继续沿η相进行扩展,与之同时也可能会受到η相分布不连续因素的影响,导致微裂纹扩展方向为沿着母材。如果连接温度提升到1030℃,会显著降低IV区晶粒度,也就有助于降低微裂纹倾向,进而显著提升接头强度。随着温度的持续性提升,会进一步加大WC颗粒的η相生成量的加大,提升接头局部脆性,在这一情况下回进一步加大微裂纹产生可能性。

2.3 保温时间和接头抗剪强度关系

针对YG8硬质合金和低碳钢,采用BNi2钎料实施连接,钎焊温度固定为1030℃,对其保温时间进行改变,由此探讨不同保温时间下的钎焊接头抗剪强度平均值,变化过程见图4.从图中可以看出在保温时间为300s情况下,可以获取接头抗剪强度最高值,显示为441MPa。其中在分析过程中可以发现,如果保温时间是在1min情况下,接头界面的连接即为基本没有扩散的固相连接,同时直接受到高频感应钎焊迅速加热的影响,容易进一步提升母材中的内应力,如果内应力数值和材料抗拉强度相比偏大下,也就会导致母材中出现微裂纹。在保温时间持续性延长过程中,也会导致钎缝中反应生成的相逐渐呈现出弥散化分散,以此也就可以对较大尺寸相产生微裂纹倾向起到降低作用,也有助于提高钎缝强度。如果保温时间延长到5min下,能够得到最大抗剪强度,但是在保温时间继续延长中,会导致钎缝中的相分布形态为花纹状,显著提高钎缝性能。然而如果是在硬质合金母材一侧,随着WC颗粒以及相的持续性加大,会引发区中部分被分解成为花纹状,且会在钎缝中分布,另外还有一部分没有经过充分分解的大尺寸晶粒,依旧是在硬质合金母材一侧残留,不但不会提升钎焊接头抗剪强度,甚至可能还会导致其抗剪强度有所下降。

3 结论

通过本次研究所得结论主要为以下几点:

第一,在本次实验过程中,采用简单实验确定实验条件下的P909控制参数,且需要确定相应的控温精度曲线程序参数。结合本次实验的加热状态需求,设定相应的温度控制参数,具体为:P:6-10,I:8-12以及D:0。在实验过程中如果SV=1030℃,想要获得最好调节效果相应参数为P=8,I=10以及D=0。随着SV的不断变化,也需要结合实际情况,实现对PID值的微调,以此得到精确控温范围。

第二,在高频感应钎焊温度逐渐提升或保温时间逐渐延长过程中,会导致接头抗剪强度出现先增大后减小趋势,想要接头抗剪切强度达到最大值相应的焊接温度要控制在1030℃,保温时间保持在5min,以此即可以实现对焊接断裂问题的有效预防。