高效管内表面单支冲刷清洗系统研制

2021-12-23戴恩成

摘 要:针对目前商用空调高效换热管生产制造过程中内表面残留油污、清洗剂、钝化剂以及杂质多的问题,通过自主设计自动上料机构,利用信号集成控制单支清洗、钝化设备替代人工成捆浸泡法,实现了高效换热管内表面单支自动清洗、钝化的目的。高效管内表面单支冲刷清洗系统实现了高效换热管的全自动化单支清洗,解放了生产力;与人工成捆浸泡法相比,采用该系统后管内清洁度(即表面残留污物总量)≤30 mg/m2。

关键词:高效管;自动化;单支清洗;清洁度

0 引言

高效换热管是指能实现管内外流体换热的换热元件[1]。空调制冷行业的发展,带动了高效换热管的快速发展。高效换热管为商用空调的主要换热零部件,在整个换热系统里起着承压、换热及不同介质间的隔离作用,对商用空调的换热效率起着决定性作用。在使用过程中,对高效换热管内表面清洁度要求极高,若存在油污、杂质等,会进入换热系统,从而造成系统腐蚀,产生漏孔、压缩机损坏等质量隐患。

目前在高效换热管加工制造行业,管内表面是采用人工成捆浸泡方式进行清洗、钝化,自动化程度低;此外,由于高效换热管为细长管,人工操作易导致管内清洗、钝化不完全,清洗后管内残留油污、清洗剂、钝化剂,且杂质较多,清洗质量状态不受控,最终可能造成剩余残留物质进入商用空调换热系统,引发质量安全事故。本文主要通过自主设计自动上料机构,利用信号集成控制单支清洗、钝化设备,实现高效换热管内表面单支自动清洗、钝化,并提升高效换热管管内清洁度。

1 行业现状

针对高效换热管的清洗,目前业内普遍采用人工成捆浸泡法,同时利用超声波清洗机在铜合金的高效管表面进行超声波振动清洗,目的是清洗掉表面的污物与氧化物[2]。超声波是一种振动频率高于声波的机械波,是由换能晶片在电压的激励下发生振动产生的。

超声波清洗机的原理是通过安装在清洗液中的超声波振盒将超声波辐射到清洗液,受到超声波辐射的液体中的微气泡能够在声波的作用下保持振动。当声强达到一定程度时,气泡就会迅速膨胀,然后又突然闭合,在此过程中,气泡闭合的瞬间会产生冲击波,使气泡周围产生压力及局部调温,这种超声波空化所产生的巨大压力能破坏不溶性污物而使它们分化于溶液中。

超声空化(Ultrasonic Cavitation)是指当液体中有强度超过该液体空化阈的超声波传播时,其内部会产生大量的气泡,存在于液体中的微小泡核在超声波的作用下被激活[3],小气泡随着超声振动而逐渐生长和增大,然后瞬间破灭和分裂,分裂后的气泡再继续生长和破灭,表现为微泡的振荡、生长、收缩及崩溃等一系列动力学过程[4]。超声空化对污垢的直接反复冲击,一方面能破坏污物在被清洗件表面的吸附,另一方面能引起污物层的疲劳破坏而被剥离。气体型气泡的振动对固体表面进行擦洗,污物层一旦有缝可钻,气泡立即“钻入”振动,使污物层脱落。

超声波清洗在高效换热管生产制造中的缺点:(1)噪声大。超声波清洗机产生的杂音有70 dB左右,员工长期操作此机器会对听力有所影响。(2)穿透力强。员工长期处于超声波环境中会对身体造成不良影响。(3)自动化率低。需要人工将管材进行捆扎、浸泡、计时与取出,自动化率低。(4)機器寿命不稳定。产品材料、工作环境、维护保养等因素都会影响到超声波清洗机的寿命,导致超声波清洗机的频率或振子发生衰减,影响清洗质量。

鉴于此,本文通过自主设计自动上料机构,利用信号集成控制单支清洗、钝化设备替代人工成捆浸泡法,实现高效换热管内表面单支自动清洗、钝化的目的。

2 系统构成

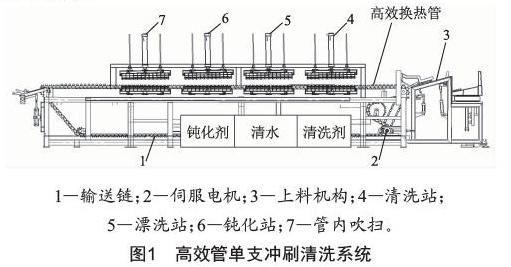

整个系统设计的关键组成包括输送链1、伺服电机2、上料机构3、清洗站4、漂洗站5、钝化站6、管内吹扫7以及PLC电控柜,可以相互进行交互式通信,并统一集成控制,如图1所示。

本文通过设计自动上料机构,实现高效换热管的单支自动上料;采用伺服电机控制输送链,实现高效换热管单支前进清洗、漂洗、钝化;并采用清洗剂、清水、钝化剂、压缩空气依次对管内进行压力冲刷清洗、漂洗、钝化及吹扫。清洗、钝化后管内清洁度(即表面残留污物总量)≤30 mg/m2。同时,清洗站内设计循环过滤结构,清洗液可多次循环使用。

2.1 自动上料机构

自动上料机构主要由伺服电机1、顶料气缸2、挡料气缸3、顶升气缸4、上料架5、预上料区6、待清洗钝化区7、限料挡板8组成,如图2所示。

自动上料过程如下:

(1)首先根据待清洗高效换热管规格,调整挡料气缸3的行程及位置,使预上料区6预留出1支高效换热管直径的位置,实现单支上料;调整限料挡板8与待清洗钝化区7的间隙,防止出现待清洗钝化区内高效换热管叠料现象。

(2)将高效换热管上料至上料架5中,上料架5内感应器感应到物料后,顶升气缸4开始顶升上料架5,当高度到达预上料区6位置时,高效换热管单支下滑进入预上料区6。

(3)随后,上料架5下降回到原始位置。同时,挡料气缸3行程收缩,放行预上料区6内的高效换热管,高效换热管沿斜面下滑进入待清洗钝化区7。

(4)顶料气缸2单支顶升高效换热管,落入输送链上,如图3所示。

(5)高效换热管落到输送链之后,伺服电机启动,步进驱动输送链带着高效换热管前进(待清洗钝化区有物料时,步进前进1支管的位置,当待清洗钝化区无物料时,连续前进至清洗位置)。

2.2 单支清洗设备

清洗站主要由夹紧装置1、冲刷喷头2、行程气缸3、水箱4、清洗泵5、过滤网6、加液泵7组成,如图4所示(漂洗站、钝化站、管内吹扫结构与清洗站类似)。

清洗、漂洗、钝化、吹扫过程如下:

(1)当高效换热管前进至清洗位置时,夹紧气缸启动,带动夹紧装置1夹紧高效换热管,同时行程气缸3推动冲刷喷头2进入高效换热管管口处(单次清洗12支高效管)。

(2)清洗泵5启动,通过冲刷喷头2对高效换热管管内进行5 min冲刷清洗。当水箱4内液体少于设定值时,加液泵7启动进行补液。

(3)随后高效换热管进入漂洗站、钝化站以及管内吹扫(采用压缩空气对管内吹扫),操作步骤同上,首先冲刷清洗管内残留油污,再将管内清洗剂等漂洗干净,然后对管内进行钝化处理,最后将管内液体吹扫干净(过程中所用的清洗剂、清水、钝化剂可回流,经过滤网过滤重复使用)。

(4)重复以上步骤,实现高效换热管的单支连续清洗、钝化。

2.3 管内清洁度

(1)实验材料:长度大于1.5 m的管材,试样长度不应小于1.5 m;长度小于或等于1.5 m的管材,试样长度即为成品管材长度。

(2)内表面清洁度测量方法:将试样管一端堵塞,并灌入适量的溶剂,再将另一端堵塞,把管子放在水平支架上滚动或充分振荡,以便彻底清洗,取下管端头,将溶剂倒入一个重量已知、清洁的容器(坩埚蒸发盘或烧杯均可)中,将容器置入一个低温的电炉或蒸汽槽上,使溶剂蒸发至干(注意不要让容器过热,以免导致残余物碳化)。然后将容器置入一个100~110 ℃的烘箱内烤10 min,取出后放在一个干燥器中冷却,再称出重量。应用同样测定量的溶剂进行空白液的测定,将残余物试样重量减去空白液试样的重量,算出每平方米管子表面上的残余物克数。

(3)国标《热交换器用铜及铜合金无缝翅片管》(GB/T 19447—2013)要求管材表面残留污物总量应≤320 mg/m2,而采用此高效管单支冲刷清洗系统,实际测量管內表面残留污物总量≤30 mg/m2,不到国标要求的1/10,严格保证了高效换热管的生产质量。

3 结语

本文通过对高效换热管单支冲刷清洗系统的研制,实现了高效换热管生产制造过程中单支管内表面自动清洗、钝化。利用此系统代替业内人工清洗、钝化方式,提高了高效换热管制造行业的自动化率;管内表面残留污物总量≤30 mg/m2,提升了高效换热管管内清洁度;同时,高效换热管生产合格率、成品率亦得到提高。因此,此系统具有较好的应用前景与较高的行业市场价值。

[参考文献]

[1] 陆明华.高效换热铜管生产技术[M].北京:冶金工业出版社,2018.

[2] 杜明生,谷小兵,赵怡凡,等.节能型湍流管栅高效脱硫装置中试研究[J].环境工程,2017,10(S1):109-112.

[3] 魏曾,戴恩成.超声扰动电解液电解加工小孔的实验研究[J].模具技术,2018(5):57-63.

[4] 李争彩,林书玉.超声空化影响因素的数值模拟研究[J].陕西师范大学学报(自然科学版),2008(1):38-42.

收稿日期:2021-05-20

作者简介:戴恩成(1994—),男,山东人,硕士研究生,研究方向:高效换热管设计加工制造。