微合金化低银无镉Ag-Cu-Zn钎料的性能

2021-12-24王晓飞金程凯方运琪彭宇涛王晓蓉沈杭燕

王晓飞,金程凯,方运琪,李 静,彭宇涛,王晓蓉,沈杭燕,刘 薇

(1.中国计量大学材料与化学学院,杭州310018;2.杭州华光焊接新材料股份有限公司,杭州311112)

0 引 言

Ag-Cu-Zn三元钎料具有优良的工艺性能、适宜的熔化温度、良好的铺展性以及可填满间隙的能力,并且其强度高、塑性好、导电性和耐腐蚀性优良,可承受振动载荷,可制成条、环、丝、带等不同形状以适应各种工况的需要,因此广泛应用于制冷、眼镜、仪器仪表、航空航天等行业[1-2]。但银属于贵金属,其含量过高会造成钎料的生产成本过高,因此开发银含量相对较低的新型钎料一直是该领域的研究热点。

开发低银含量的新型钎料时需要保证钎料的综合性能。早期高性能低银含量Ag-Cu-Zn系钎料的开发是采用镉元素进行合金化,含镉银基钎料的熔化温度低、强度高、塑性好、钎焊工艺优良,加入的镉元素质量分数可达20%以上,大大降低了钎料的生产成本;但是在冶炼及使用钎料的过程中所挥发出来的氧化镉对人体健康有较大的危害,因此含镉钎料逐渐退出历史舞台。为了兼顾降低成本和提升性能这2个目标,新型低银无镉Ag-Cu-Zn系钎料的研发思路主要为多元合金化技术,即在银、铜、锌3个主元素固定的前提下,通过复合添加多种微量元素,优化钎料成分及组织,获得优异的综合性能。由于低银无镉钎料的熔点较高,锡、镓、铟等低熔点元素成为最常用的合金化选择元素,同时为了满足钎料的其他综合性能,可进一步添加镍、稀土元素等。适量的锡元素可以降低钎料的熔化温度,缩小熔化区间,改善组织性能,提高钎料流动性[3-5];锡在银和铜中都有一定的固溶度,少量锡有助于共晶组织的形成,但过量锡则容易形成Cu41Sn11和Ag3Sn等脆性化合物。铟元素在银、铜、锌中的固溶度较小,主要是因为铟原子直径较大,当溶质原子与溶剂原子的尺寸相差过大时二者难以形成间隙固溶体[6];但是大尺寸的铟原子易造成溶剂原子的点阵畸变,形成的柯氏气团在一定程度上有助于提高钎料的强度[7]。金属镍具有良好的塑性和抗磨、耐腐蚀能力,银基钎料中加入适量镍元素后可增大钎缝富银相的固溶强化效果[8]。镓元素可以细化钎料组织,减小合金脆性相的析出量,大大改善合金钎料的成分分布;所得钎焊接头钎缝组织均匀致密,接头力学性能优良;但是过量的镓元素会导致钎料中形成大量脆性化合物,合金变脆,加工性能恶化,钎焊接头的强度降低[9-10]。

目前在Ag-Cu-Zn三元系钎料的基础上逐渐形成了Ag-Cu-Zn-Sn、Ag-Cu-Zn-In、Ag-Cu-Zn-Ga、Ag-Cu-Zn-Ni、Ag-Cu-Zn-Re等四元甚至多元体系钎料[11]。卢方焱等[12]研究发现:Ag30CuZn钎料中添加质量分数0~3%的铟元素可以显著降低钎料的熔化温度,改善润湿填充性能,提高钎焊接头强度;当钎料中铟元素质量分数为1%~1.5%时,钎料的综合性能最佳,可用来替代BAg45CuZn与BAg45CuZnCd钎料。矫宁[4]研究发现,在银质量分数约20%的AgCuZn钎料中加入磷元素和镍元素后,可以减小钎料的熔化温度区间,其熔化特性、铺展性以及钎焊接头力学性能等与BAg30CuZnSn钎料的基本相同,钎料成本降低。李卓然等[13]研究发现:在Ag20CuZnSnP钎料中加入镍元素后,组织中出现Ni3P金属间化合物,且随着镍含量的增加,组织细化,当镍元素质量分数增加到2%时,与不加镍元素相比,铜/不锈钢异种钎焊接头的抗剪强度提高了22%,不锈钢同种钎焊接头的抗剪强度提高了10%;在银质量分数为20%左右的银基钎料中加入质量分数8%的锡元素后会恶化钎料的韧性,导致银基钎料的脆性增大,加工性能变差。杜全斌等[14]研究发现,随着AgCuZn钎料中镍元素含量的增加,201不锈钢钎焊接头钎缝富银相的固溶强化效果增大,接头的抗拉强度提高,并且钎料和母材实现了良好的冶金结合。彭宇涛等[15]研究发现,微量磷元素的添加能显著降低低银Ag-Cu-Zn系钎料的熔点。

综上可知,研究者主要采取在Ag-Cu-Zn系三元合金的基础上复合添加锡、镓、铟、磷、镍、稀土元素等,以平衡兼顾钎料的经济性以及熔化特性、钎焊接头强度、加工成型等综合性能。作者所在研究团队的前期工作主要探索了多组元微合金化对低银无镉Ag-Cu-Zn系钎料成分、显微组织、熔化温度的影响,但尚未对微合金化钎料的力学性能以及钎焊性能进行报道[15]。因此作者在前期研究基础上,确定了低银无镉Ag-Cu-Zn系钎料微合金化的元素种类以及元素含量,探讨了多组元微合金化对低银无镉钎料力学性能及钎焊性能的影响。

1 试样制备与试验方法

试验原料为银、铜、锌、锡、铟、镍,纯度均为99.99%,微量磷元素以Cu-P合金的形式加入。按照表1中的化学成分配料,其中1#钎料为作者所在课题组对锡含量进行优化得到的四元合金钎料。采用感应熔炼炉熔炼,并浇注成尺寸为φ50 mm×3 mm的试样,清洗备用。

表1 钎料的化学成分Table 1 Chemical composition of brazing filler metal %

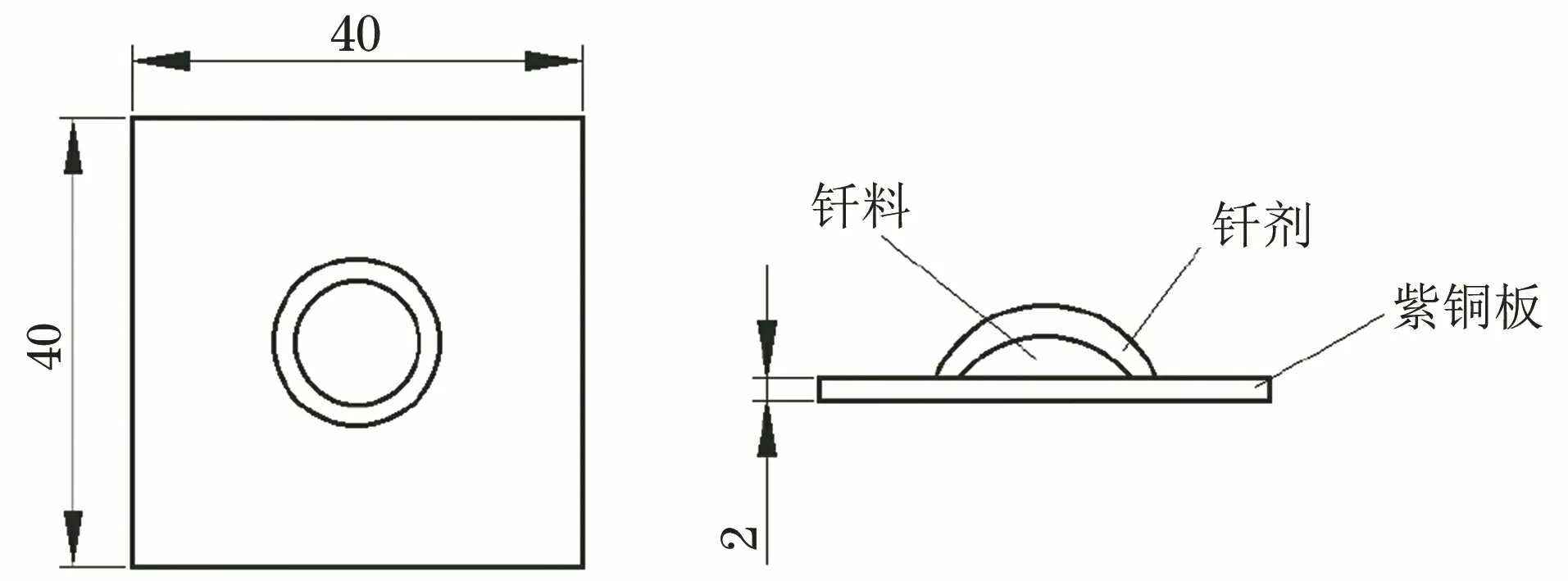

按照GB /T 1425—1996,称取质量为20 mg的钎料,采用STA 449 F3型差示扫描量热仪(DSC)测钎料的熔化温度,保护气氛为氩气,升温速率为10 ℃·min-1。按照GB /T 11364—2008进行铺展试验,基板选用尺寸为40 mm×40 mm×2 mm的紫铜板,试验前将基板打磨,然后清洗去除基板表面的油脂,晾干备用;将20 mg的钎料置于基板中央,用FB102钎剂覆盖钎料,在N11/H型马弗炉中将其加热至850 ℃,待钎料熔化后保温60 s,冷却后清洗干净,将铺展试样图片导入计算机中计算钎料的铺展面积,具体试验方法如图1所示。

图1 铺展试验方法示意Fig.1 Schematic of spreading test method

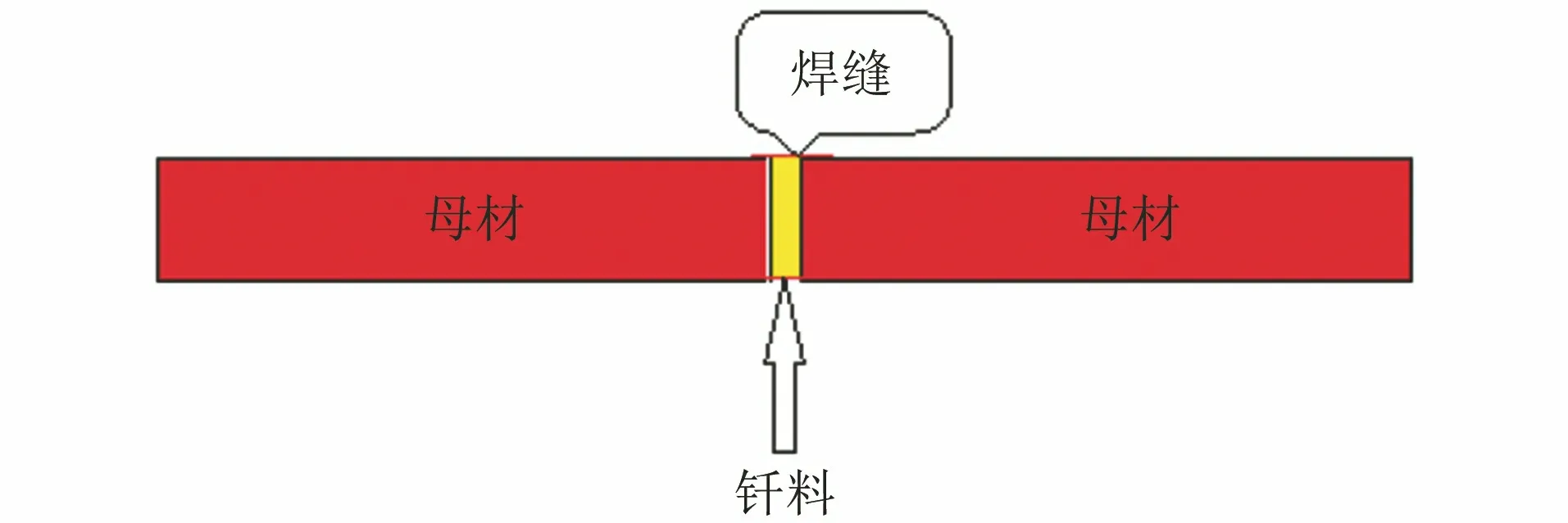

按照GB/T 4340.1—2009,采用HVS-1000型数显显微硬度计测钎料的显微硬度,每个试样测5次取平均值,试验载荷为1.96 N,保载时间为30 s。为研究钎料的加工性能,将熔炼得到的铸锭抛光后,在中频退火炉中经410~420 ℃预热软化,再经热挤压、二道拉拔和退火工艺,制备直径为0.8 mm的焊丝;在焊丝上随机取样,经由4 g FeCl3、12 mL HCl和48 mL H2O组成的溶液腐蚀后,采用MDS400型倒置光学显微镜观察显微组织。以制备得到的直径0.8 mm焊丝为焊接材料,采用乙炔火焰分别对尺寸为50 mm×10 mm×2 mm的紫铜、45钢2种母材进行火焰钎焊对接试验,装配方法如图2所示;钎焊结束后钎焊接头经打磨、抛光,用由4 g FeCl3、12 mL HCl和48 mL H2O组成的溶液腐蚀后,采用MDS400型光学显微镜及TM3000型扫描电镜(SEM)观察显微组织,并结合SEM附带的Swift ED 3000型能谱仪(EDS)进行元素线扫描;按照GB/T 228.1—2010,将焊接完成的尺寸为100 mm×10 mm×2 mm的接头试样作为拉伸试样,采用CMT5105型万能拉伸试验机进行室温拉伸试验,拉伸速度为3 mm·min-1。

图2 对接接头装配示意Fig.2 Schematic of butt joint assembly

2 试验结果与讨论

2.1 钎料的熔化特性

由图3可以看出,当钎料中锡质量分数分别为1.5%,2.5%时,随着磷含量的增加,钎料的固相线温度和液相线温度均明显下降,且固相线温度的降幅较大,说明磷元素是有效的降低熔点元素。4#和8#钎料的降低熔点效果最显著,固相线降至590 ℃以下,液相线降至770 ℃以下。为减轻合金脆化倾向,在低磷含量的5#钎料中添加了质量分数1%的镍元素,同时又添加质量分数2%的铟元素来抵消高熔点镍元素导致的熔化温度上升,5#钎料的熔化区间为600~771 ℃,与4#和8#钎料相比,固液相温度略微升高。

图3 含不同质量分数锡钎料的DSC曲线Fig.3 DSC curves of brazing filler metals containing different mass fractions of Sn

2.2 钎料的铺展性能

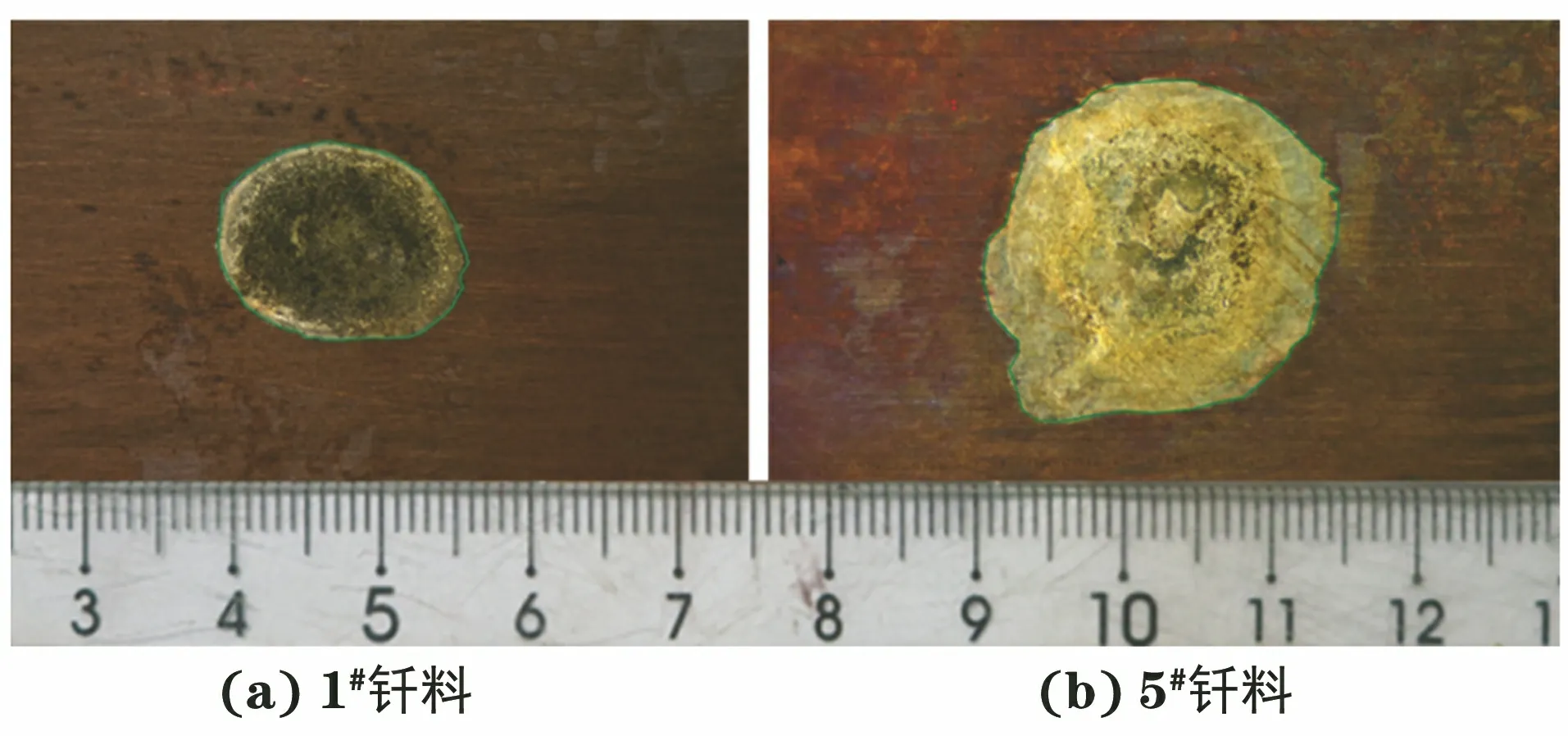

在铺展试验中,钎料的铺展面积越大,铺展性能越好。由图4可以看出,当钎料中锡质量分数分别为1.5%,2.5%时,随着磷含量的增加,钎料的铺展面积均呈增大趋势,即铺展性能变好,这是因为磷元素在高温下具有强还原性,钎料熔化后熔体中的磷元素可将母材表面的CuO、Cu2O还原成铜,起到清除氧化膜的自钎剂作用,从而减少了钎料、紫铜与氧气的接触,二者表面生成氧化膜的概率大大降低,紫铜与液态钎料之间的表面张力降低,从而大大改善钎料的铺展性能。低熔点的铟元素也具有降低钎料熔液黏度、改善钎料铺展性能的作用[7,12],因此5#钎料的铺展性最好。由图5可以看出,钎料在紫铜板上铺展后的表面质量较好,无块状残留物,在熔化钎料的前沿形成一个润湿环。润湿环的出现有利于提高钎料与母材间的润湿性,从而降低钎料与母材间的表面张力。

图4 不同钎料的单位质量铺展面积Fig.4 Spreading area per mass of different brazing filler metals

图5 1#钎料和5#钎料的铺展形貌Fig.5 Spreading morphology of 1#(a)and 5#(b)brazing filler metals

2.3 钎料的硬度和加工性能

由图6可以看出:当钎料中锡质量分数为1.5%,磷质量分数不超过0.2%时,钎料硬度基本不变,但随着磷含量的进一步增加,钎料硬度迅速增大;当钎料中锡质量分数为2.5%时,钎料硬度也随磷含量的增加而升高。磷在钎料中主要以脆性金属化合物的形式存在[4],因此钎料硬度随着磷含量的增加而升高。5#钎料的硬度和1#钎料相当,可以保证钎料的加工性能。采用常规热挤压和拉拔工艺可成功将5#钎料试制成直径为0.8 mm的焊丝,说明该钎料具有良好的加工性能。

图6 不同钎料的显微硬度Fig.6 Microhardness of different brazing filler metals

由图7可以看出:铸态钎料组织均匀细密,未见明显偏析相,白色晶界相较连贯,晶粒内部分布着白色颗粒状富银相;经热挤压后,Cu-Zn基体晶粒仍然保持等轴晶,平均晶粒尺寸变小,原铸态晶粒内分布的块状富银相在热挤压过程中重新分布,形成小晶粒的晶界相[15];热挤压丝经过第一道拉拔和退火后,边界富银相聚集成条块状,Cu-Zn块状基体相内的针状富银共晶相非常细密;再经过第二道拉拔和退火后,条块状富银相与Cu-Zn块状基体相尺寸均增大,基体相的晶界基本消失,塑性较好的条块状富银相沿着拉拔方向优先被拉长,钎料整体得以连续变形,保证了丝材加工连续拉伸的要求。

图7 5#钎料在热挤压和拉拔前后的微观形貌Fig.7 Micromorphology of 5# brazing filler metal before and after hot extrusion and drawing:(a)as-cast;(b)hot extrusion state;(c)the first drawing+annealing state and (d)the second drawing+annealing state

2.4 钎焊接头的显微组织及抗拉强度

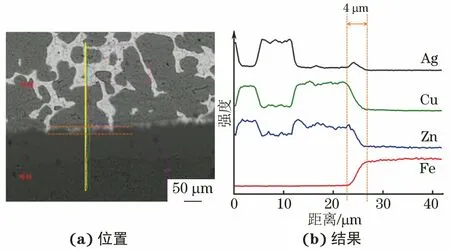

鉴于5#钎料兼具较低的熔化温度、良好的铺展性能和加工性能,选取该钎料进行钎焊试验,分析其接头显微组织和抗拉强度。由图8可以看出,5#钎料钎焊45钢得到的钎缝界面平齐,钎缝结合致密,界面处无明显缺陷,同时存在厚度约10 μm的冶金结合层。由表2可知:界面靠近钎料侧的位置1处主要成分为铜、锌、铁、碳元素,说明在钎焊过程中,45钢基体元素通过扩散进入熔融钎料而发生了冶金结合;靠近45钢基体的位置2处出现较多磷元素,说明在钎焊过程中磷元素发生扩散。由图9可以看出,各元素在钎缝界面处存在过渡区,说明母材与钎料间发生了良好的互扩散,从而形成了可靠的钎焊接头。

图9 5#钎料钎焊45钢得到钎缝界面处的元素线扫描位置及结果Fig.9 Element line scanning position (a)and results (b)of brazing seam interface by brazing 45 steel with 5# brazing filler metal

表2 图8(b)中不同位置的EDS分析结果Table 2 EDS analysis results of different locations in Fig.8(b) %

图8 5#钎料钎焊45钢得到钎缝界面的显微组织Fig.8 Microstructure of brazing seam interface by brazing 45 steel with 5# brazing filler metal:(a)at low magnification and (b)at high magnification

将1#和5#钎料分别用于紫铜和45钢两种母材的钎焊,比较2种接头的拉伸性能。1#和5#钎料用于紫铜钎焊时,接头的断裂位置均在母材处,抗拉强度分别为184 MPa和197 MPa,皆与紫铜母材的强度(200 MPa)相当;用于45钢钎焊时,接头的断裂位置皆在接头处,抗拉强度分别为322 MPa和356 MPa,说明经过复合微合金化的5#钎料可使钎焊接头具有更高的抗拉强度。

3 结 论

(1)对含质量分数21%银的Ag-Cu-Zn钎料进行锡、磷、镍、铟多组元微合金化,得到最优成分(质量分数/%)为21Ag-Cu-Zn-1.5Sn-0.2P-1.0Ni-2.5In,熔化温度为600~771 ℃,比21Ag-Cu-Zn-1.5Sn四元合金钎料的固相线温度降低了106 ℃,液相线温度降低了31 ℃,在紫铜上的单位质量铺展面积为5.35 cm2·g-1,比21Ag-Cu-Zn-1.5Sn四元合金钎料增大了约66%,说明该钎料具有良好的铺展性能;优化后的钎料合金与21Ag-Cu-Zn-1.5Sn四元合金钎料硬度相当,通过热挤压和拉拔工艺可将该钎料成功制得直径为0.8 mm的焊丝,说明该钎料具有的良好的加工性能。

(2)优化后的钎料用于紫铜和45钢2种母材的钎焊时皆可形成致密无缺陷的钎缝,且界面处具有一定厚度的冶金结合层。用于45钢钎焊的接头抗拉强度比21Ag-Cu-Zn-1.5Sn四元合金钎料的强度增大了约11%。