多元料浆气化炉上升管与下降管间隙堵塞的探讨

2021-12-23李龙,王涛,任鹏,张辽

李 龙,王 涛,任 鹏,张 辽

(陕西延长中煤榆林能源化工有限公司,陕西榆林 718500)

0 引 言

陕西延长中煤榆林能源化工有限公司(简称榆林能化)气化装置采用多元料浆加压气化工艺,3台气化炉(简称A炉、B炉、C炉)两开一备,气化炉设计压力6.5MPa、设计温度1320℃。水煤浆与氧气经过工艺烧嘴充分混合雾化后进入气化炉,在气化炉燃烧室发生部分氧化反应,生成以CO、H2、CO2为主要成分的粗合成气,粗合成气和熔融态灰渣经均匀分布激冷水的激冷环后沿下降管进入激冷室水浴中;大部分的熔渣经冷却固化后落入激冷室底部,通过锁斗间歇排渣,少部分的细渣随激冷室底部的黑水排入灰水处理系统;粗合成气携带一部分细灰从下降管与导气管的环隙上升,出激冷室后去洗涤塔进一步除尘、降温。

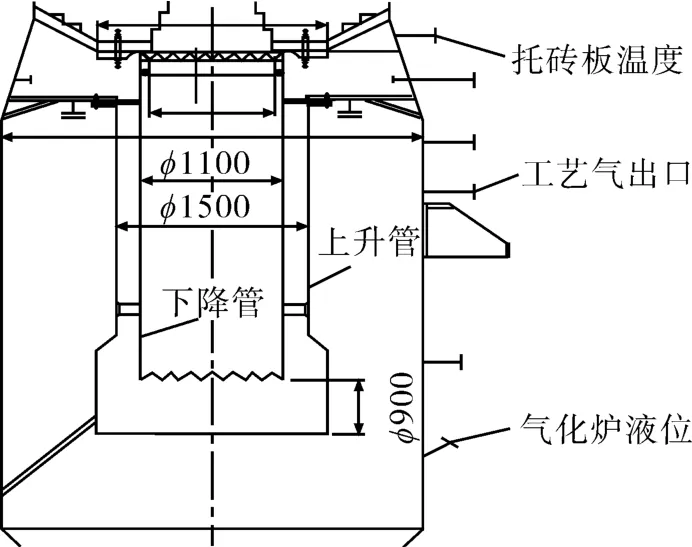

多元料浆气化炉上升管与下降管的结构示意如图1。下降管的作用是将气化炉燃烧室出来的粗合成气经激冷环旋流水冷却后由下降管导入激冷室水浴降温、除灰,使粗合成气得到净化,同时使激冷室中的水汽化为饱和水蒸气,然后通过上升管折流以达到气液分离的目的,以防粗合成气带水。

图1 多元料浆气化炉上升管与下降管等结构示意

2020年12月2日,C炉运行至80d时出现气化炉压差波动、气化炉出口粗合成气温度上涨、托砖板温度大幅上涨、激冷室液位持续下降等现象,直接影响气化炉的平稳运行,为确保安全生产,决定对C炉作停炉处理。C炉停炉降温后,对其渣口砖、激冷环、上升管及下降管进行了检查,发现渣口砖磨损严重,下降管部分变形且有2处约8cm×3cm的穿孔,上升管和下降管间隙底部结渣严重,工艺气上升通道堵塞。以下对C炉运行过程中上升管与下降管间隙堵塞问题进行分析与探讨。

1 上升管与下降管间隙堵塞期间的异常现象

1.1 气化炉压差波动

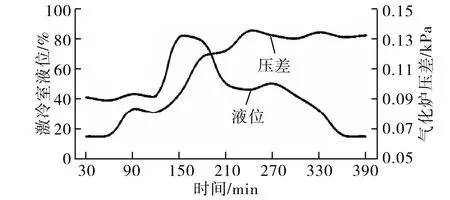

多元料浆气化炉压差是其燃烧室压力与工艺气出口压力之差,它能直接反映出工艺气在气化炉内流动阻力的大小。正常运行时气化炉压差一般在0.050~0.065kPa,但实际生产中随着C炉运行时间的延长,C炉压差不断波动,甚至涨至0.137kPa,与此同时气化炉激冷室液位也出现了明显的波动(如图2)。

图2 C炉压差及激冷室液位波动趋势

据气化炉操作经验,气化炉渣口变小、激冷室液位上升、上升管堵塞等均会引起气化炉压差波动。检查发现C炉渣口砖磨损严重,渣口变大,通常来说此种情况下气化炉压差不应该上涨;由图2可以看出,C炉工况出现波动的前期,气化炉压差随激冷室液位的上涨而上涨,之后在同样的激冷水量情况下,随着上升管与下降管间隙堵塞的加重,气化炉压差上涨明显。分析认为,随着上升管与下降管间隙堵塞,上升管通道越来越小,一部分工艺气不能从上升管通道出去,从而导致了气化炉压差上涨。

1.2 气化炉出口工艺气温度波动

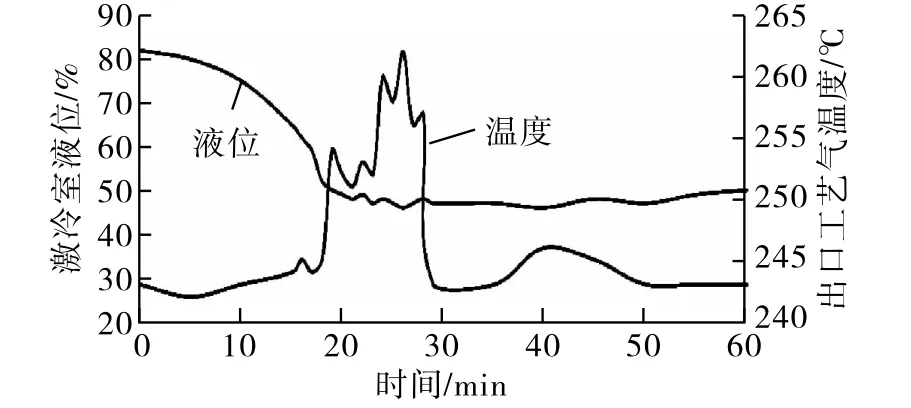

C炉上升管与下降管间隙堵塞期间,其出口工艺气温度波动趋势如图3。可以看出,在上升管与下降管间隙堵塞前期,气化炉出口工艺气温度(TT009)在短时间内出现大幅上涨,最高涨至262℃,而当时C炉操作温度并不高,激冷水量也充足。

图3 C炉出口工艺气温度与激冷室液位波动趋势

气化炉出口工艺气温度上涨一般有两个原因,一是气化炉激冷室液位偏低造成工艺气窜气,二是下降管烧穿造成大量工艺气未经冷却就从上升管出去了。虽然检查确认下降管壁上有两处穿孔,但从约8cm×3cm穿孔而出的工艺气汇合大量的饱和水蒸气后,并不会导致气化炉出口工艺气温度大幅上涨,出口工艺气温度不应该出现明显波动。由图3可以看出,C炉激冷室液位从82%降至51%的过程中,C炉出口工艺气温度出现上涨,且随着C炉激冷室液位的下降过程,出口工艺气温度呈明显上涨趋势,表明炉内出现了工艺气窜气现象。之后通过将C炉氧煤比由475m3/m3降至460m3/m3以及将激冷水量由400m3/h增至450m3/h,出口工艺气温度基本上稳定在了241~243℃。

1.3 托砖板温度持续上涨

C炉上升管与下降管间隙堵塞期间,其托砖板4个温度点(TT020/021/022/023)均大幅上涨,其中,TT022从正常时的253℃上涨至303℃。据气化炉操作经验,一般来说导致多元料浆气化炉托砖板温度高的原因主要有气化炉操作温度高、激冷水流量低、渣口砖冲刷严重或脱落、下降管严重烧穿、上升管堵塞等。但从C炉的实际运行情况来看,当时C炉的操作温度并不高,激冷水量也充足,故此两种原因可以排除;从C炉停炉后的检查情况来看,虽然下降管中上部及下部有两处烧穿,但情况并不严重,只会造成少量工艺气窜气,且窜出的高温气体与大量水蒸气汇合后,应该不会导致托砖板温度大幅上涨。综合分析认为,应该是上升管与下降管间隙底部发生了严重堵塞,使得没有水蒸气蒸发出来,窜出的高温气体不能与水蒸气汇合而冷却,高温气体沿着上升管上升,直接接触到托砖板,导致了托砖板温度大幅上涨。

1.4 气化炉激冷室液位波动

C炉上升管与下降管间隙堵塞期间,气化炉负荷恒定,激冷水量及排黑水量也基本稳定,但C炉激冷室液位却出现持续下降,最低降至17% (见图2);而当时系统表现出洗涤塔补水量明显减小、洗涤塔排黑水不畅、排黑水流量波动频繁,据运行经验判断,此时的气化炉激冷室液位为假显示。一般来说,气化炉激冷室液位波动的主要原因如下。

(1)液位计根部管线不畅。粗合成气和熔融灰渣进入激冷室水浴中,激冷室水浴中含有大量的灰渣,液位计下法兰长期处于水浴中,灰渣会在取压管路及测量膜盒表面沉积,使双法兰液位计根部管线不畅,导致液位计示数不准。实际生产中,为保证气化炉激冷室液位测量的准确性,一般情况下气化炉都设有3个独立的远传液位计。而C炉激冷室液位波动时,3个液位计出现了同步波动;现场用8.3MPa的密封水对3个液位计进行冲洗后,3个液位计的液位示数没有变化,表明液位计根部管线是畅通的。

(2)上升管与下降管间隙堵塞程度的变化导致激冷室液位变化。当上升管与下降管间隙发生堵塞后,随着上升通道的减小,气体阻力增大,下降管内压力升高,会导致气化炉激冷室中心液面下降、上升管外液面上升。据气化炉操作经验,在激冷水量一定的情况下,气化炉激冷室液位一般会稳定在某一值,几乎不会有大的波动。当上升管与下降管间隙出现一定堵塞后,一部分工艺气会从上升管集气罩底部穿过,沿着上升管外壁上升,而上升管集气罩底部位于远传液位计口附近(见图1),当工艺气沿着液位计周围流动时,大量的水被汽化,汽化的水在液位计周围形成向上的气流,而由于气化炉激冷室液位计采用的是双法兰压差式变送器,汽化形成的大量上升气流会对液位计取压口形成干扰,导致液位计示数偏小[2],这也就能解释气化炉激冷室液位为何会出现持续下降了。同时,洗涤塔补水量减少、排黑水流量出现大幅波动、工艺气带水带渣严重等现象也表明C炉激冷室的真实液位其实并不低。

2 原因分析与排查

2.1 原料煤煤质

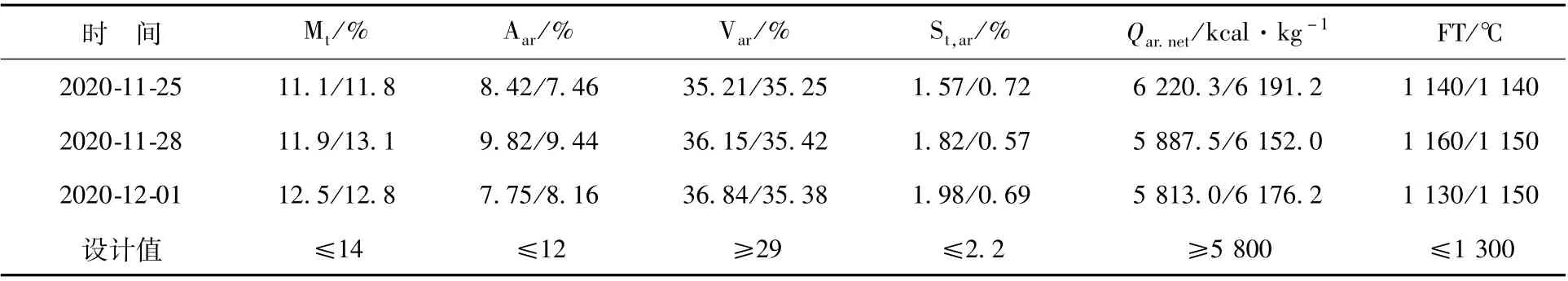

水煤浆气化炉对原料煤灰分的要求较高,当原料煤中的灰分过高时,气化炉的气化效率就会下降,灰渣量就会增加,灰渣容易在上升管与下降管间隙处集结堵塞。近期,榆林能化气化装置采用的原料煤为魏强煤与银河煤的混煤,混合比例为2∶1(质量比),C炉上升管与下降管间隙堵塞前原料煤煤质分析数据摘录见表1。可以看出,C炉所用原料煤的各项分析指标均满足设计要求,且一定时段内各项指标差异不大。对比同期运行的A炉,在同样的原料煤及灰水水质的情况下其运行相对稳定。由此可以判断,C炉出现上升管与下降管间隙堵塞应该不是原料煤煤质变化所致。

表1 C炉上升管与下降管间隙堵塞前原料煤煤质分析数据

2.2 气化灰水水质

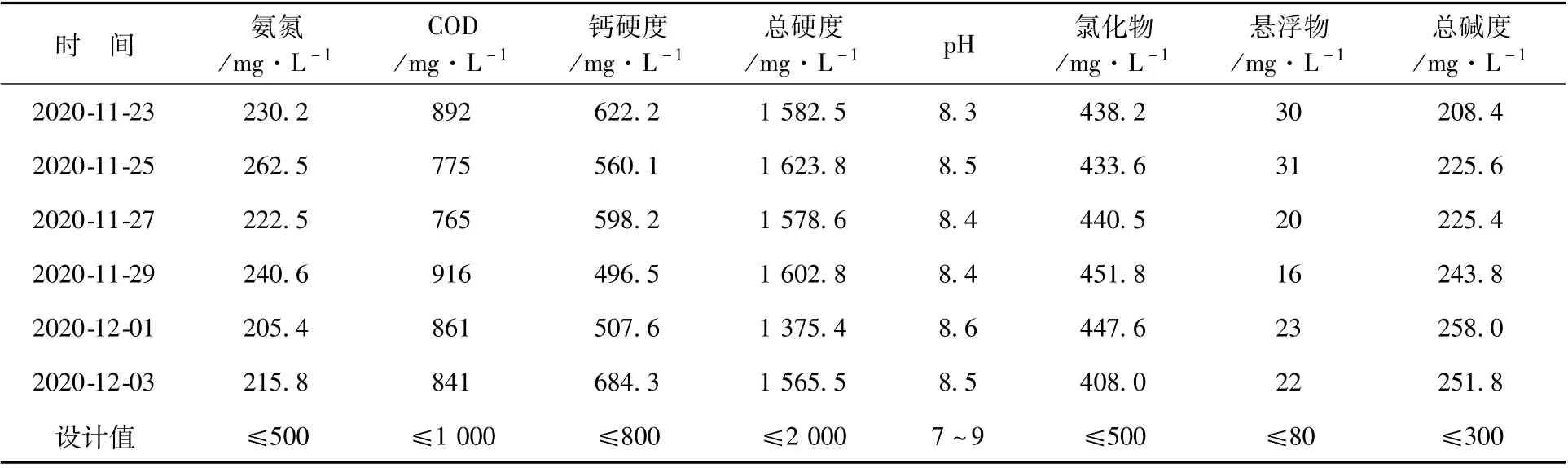

气化炉内的水垢,是因为气化灰水的硬度偏大,亦即水中的钙离子含量偏高,加热后钙离子与空气中的CO2结合生成碳酸钙附着在容器内壁而成。C炉上升管与下降管间隙堵塞前后气化灰水水质分析数据见表2。

表2 C炉上升管与下降管间隙堵塞前后灰水水质分析数据

由表2可以看出,C炉上升管与下降管间隙堵塞前后灰水水质并无明显变化。C炉停车时已运行80d,从上升管与下降管间隙结垢的形态来看,上升管内壁和下降管外壁上均有一层水垢,高度约1500mm,最大厚度约30mm,两层水垢之间的细灰和一些熔渣结块将上升管通道堵塞,结垢高度正好是激冷室正常操作液面以下;从上升管管壁的结垢程度来看,灰水水质较差,虽然气化炉内结垢是不可避免的[3],但此次上升管内壁和下降管外壁结垢速度快间接加剧了上升管与下降管间隙的堵塞。

2.3 氧煤比控制

2020年12月2日C炉出口工艺气温度出现上涨的现象,出口工艺气温度从正常的243℃最高涨至262℃,因为设置的出口工艺气温度联锁值为270℃,操作人员及时调整了氧煤比,将C炉氧煤比从475m3/m3降至了460m3/m3,使入炉氧气流量减少1200m3/h,才使得出口工艺气温度基本稳定在了241~243℃。表明当时C炉氧煤比控制偏高,入炉氧气流量大,导致大量灰渣被工艺气流夹带至了上升管处。

当然,氧煤比控制也不能过低。水煤浆气化反应属放热反应,即氧煤比与气化炉操作温度是成正比的,当氧煤比控制偏低时,气化炉的操作温度也会偏低,而水煤浆气化工艺采用液态排渣,气化炉的操作温度取决于入炉煤的灰熔点(FT),一般操作温度高于灰熔点(FT)50℃左右,当气化炉操作温度偏低时,煤浆燃烧后的熔渣流动性就会变差,会在渣口处形成大块的熔渣,使得工艺气流速加快;加之气化炉运行一段时间后,烧嘴头部磨损严重、雾化效果变差,当氧煤比偏低时,部分水煤浆燃烧不充分,会使煤渣残炭中多有一些细灰渣,而这些细灰渣密度小,易被工艺气流夹带,导致大量的灰渣被带至上升管处,使上升管积灰集渣,气体通道变窄,气流速度加快,继而加剧工艺气流带水、带灰,如此形成恶性循环,最终导致气化炉上升管与下降管间隙堵塞严重。

2.4 下降管运行状况

C炉停车后检查发现,下降管部分变形且有2处约8cm×3cm的穿孔,上升管和下降管间隙结渣严重。据此推测,随着C炉运行时间的延长,激冷环部分出水孔被堵塞,导致激冷环激冷水分布不均匀,没能在下降管内侧形成一定厚度的水膜以保护下降管,下降管因局部干区而产生变形鼓包,继续运行造成鼓包位置局部烧穿,进而造成少量高温工艺气窜气;高温气流会携带一部分高温灰渣穿过下降管,与上升的水汽混合,一部分灰渣被上升气流带走,而一部分灰渣经冷却后会附着在上升管管壁或下落至上升管与下降管液面处,随着气化炉运行时间的延长,上升管与下降管间隙出现结渣,积渣面积越来越大,导致部分上升管通道堵塞,工艺气流速增大,加剧气化炉工艺气带水、带灰,进而加剧上升管通道的堵塞。

2.5 气化炉激冷室液位

榆林能化多元料浆气化炉满负荷运行时,激冷水量一般控制在400m3/h左右,气化炉激冷室液位能够稳定在40% ~45%。若气化炉激冷室液位控制较高,气流通过激冷水浴的时间会延长,气流对液体的分散作用会加剧,环流现象增强,就会导致工艺气带水。从C炉上升管与下降管间隙结垢形态来看,上升管内壁和下降管外壁上除了水垢外,两层水垢之间还有细灰和一些熔渣结块,这些细灰和熔渣结块并不是水垢。另外,上升管与下降管间隙为200mm,上升管与下降管管壁的结垢厚度之和约60mm,如此情况下上升管通道直径只剩下约140mm,工艺气通过上升管与下降管间隙的流速必然加快。由此可以判断,由于气化炉激冷室液位控制较高,工艺气带水导致C炉上升管与下降管间隙结水垢后,上升管通道变窄,部分大块熔渣随上升气流卡在上升管与下降管的间隙,越积越多,直至上升管与下降管间隙完全堵塞。

3 上升管与下降管间隙堵塞的预防措施

3.1 改善气化灰水水质[5]

C炉上升管与下降管间隙堵塞前后,虽然气化灰水水质指标满足设计要求,但灰水水质较差,管壁结垢速度快对气化炉的长周期稳定运行形成了制约,在现有条件下对灰水水质进行改善还是很有必要的。榆林能化为节能降耗、控制废水的处理成本,水煤浆制浆用水有滤液、变换凝液、低温甲醇洗废水、MTO废水、火炬凝液、废碱液等,因此,为避免灰水系统各项指标的大幅波动,应严格控制上述制浆用水的各项指标及加入量,并根据灰水系统分析数据的变化及时调整药剂的加入量;此外,还应根据系统的实际运行负荷加大灰水置换量,这也是确保灰水水质的必要手段。

3.2 控制适宜的氧煤比

气化炉氧煤比控制并不是一成不变的,应根据实际入炉煤的灰熔点及煤浆浓度及时作出调整,使气化炉操作温度最好高出煤的灰熔点(FT)50~100℃。当气化炉热偶显示故障致气化炉操作温度无法掌握时,也可根据工艺气中的甲烷含量进行综合判断,以工艺气中的甲烷含量在(1500~2500)×10-6为宜,否则表明气化炉氧煤比控制不当。

3.3 控制适宜的激冷室液位

气化炉激冷室液位与气化炉的负荷、激冷水的流量息息相关,当气化炉负荷一定时,气化炉激冷室液位与激冷水流量成正比。气化炉激冷室液位过低,可能会造成工艺气窜气,进而导致气化炉联锁停车;气化炉激冷室液位控制过高,又会加剧工艺气带水。据经验,激冷水流量控制在380~410m3/h时气化炉激冷室液位能够稳定在40% ~45%,此时下降管底端至液面的距离约500~700mm,液面位置正好在上升管气罩顶端,如此可缓解上升管与下降管间隙的结垢。当判断激冷室液位计示数可能不准时,也可综合气化炉压差进行激冷室液位的判断,正常时气化炉压差应该在0.050~0.065MPa。

3.4 改造上升管与下降管间隙尺寸

实际生产中,榆林能化多元料浆气化炉的运行负荷为设计负荷的110%,加之上升管与下降管间隙结垢,上升管通道随着气化炉运行时间的延长不断缩小,上升管内工艺气流速不断增大[6],加剧上升管与下降管间隙的堵塞。因此,可以考虑将上升管与下降管间隙尺寸增大约50mm,如此可减小气化炉一个运行周期内上升管通道堵塞的风险。

4 结束语

上升管与下降管组件是多元料浆气化炉的重要部件,上升管与下降管间隙犹如人体的“呼吸道”一样,其是否畅通直接影响着气化炉的长周期稳定运行。通过对榆林能化多元料浆加压气化装置C炉上升管与下降管间隙堵塞问题展开分析,得出了造成气化炉上升管与下降管间隙堵塞的影响因素,并提出了预防措施。希望有关探讨与剖析能为多元料浆气化炉的运行维护及此类问题的解决提供一些参考与借鉴,以利多元料浆气化炉的长周期稳定运行。