10kV同杆双回线路带电立杆导线支撑架

2021-12-23付轶,徐飞

付 轶,徐 飞

(1.昆明供电局变电运行二所,云南 昆明650600;2.昆明晋宁供电局,云南 昆明650600)

1 选题理由

随着我国电力事业向绿色、高效、可持续方向发展,带电作业技术在电力安全生产工作中占有越来越重要的地位,发展趋势也逐年得到加强。

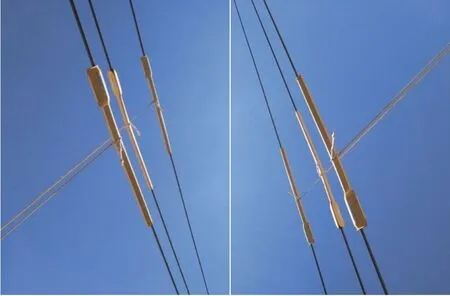

在10kV同杆双回线路带电立杆过程中,采用工作方法是用吊车将电杆从10kV同杆双回线路中间垂直放下,在电杆下放的过程中,为了防止电杆对10kV同杆双回线路产生刮碰,减少由此产生的电杆断裂、导线崩断风险及安全距离的要求,应将10kV同杆双回线路两回线路之间的距离支撑开,方便电杆从导线上方放入。目前常规做法是由工作人员在带电作业车上将同杆双回线路每一回的相线用绝缘护套材料包裹,再由地面人员在地面上安装锚桩,然后将绝缘绳系在每一相相线上后固定在地面锚桩上(如图1所示)。用此种方式作业时,需要预先考虑导线的水平应力、弧垂、每回线路相间距离及锚固后线路的安全距离,通常情况下需要2名工作人员在带电作业车上作业,2~3名工作人员在地面作业,共须打6根拉线、6个锚桩,加上考虑导线力的平衡及安全距离,将10kV同杆双回线路两回线路之间的距离支撑开总共需要90min左右,存在费时费力及人手众多情况,而且线路在拉线牵引过程中存在安全距离不可控,存在相间短路风险,对人身及设备安全造成伤害。

图1 每根相线绝缘包裹打拉线

2 目标设定

找到一种新的10kV线路(同杆双回)带电立杆作业方法,减少作业人员,缩短作业时间,并满足GB50061—2010《66kV及以下架空电力线路设计规范》中有关10kV及以下多回杆塔和不同电压等级架设的杆塔横担间最小垂直距离,以确保新型带电作业法满足线间安全距离要求。具体为:

将10kV线路(同杆双回)带电立杆导线支撑工作由以往的4~5人减少至2人。将原有的作业时间由90min减少至30min以内。档距在40~50m情况下,10kV线路(同杆双回)导线支撑后,导线最小线间距离满足0.60~0.65m。

3 方案的选择

为确保目标的实现,QC小组确定了2种方案。

第1种为直杆支撑便携式:将整个导线支撑架以液压系统或气压系统为驱动部分,驱动部件左右两边连接有含内外管的绝缘伸缩管,伸缩管内含有不锈钢丝杆推动内套管运动,实现内外管的伸缩,但确保不锈钢丝杆与内、外管之间的绝缘满足要求,且不锈钢丝杆顶端与外管顶端间保持有足够的绝缘长度,并使左右两部分实现同步支撑、收缩,同时,收缩后的支撑架在1600mm左右,以方便运输及保证两回线路之间的安全距离,并尽量减小机架的尺寸和重量。绝缘伸缩管的另一端连接有导线支撑部分,该导线支撑部分为在一强度足够的绝缘条上设置有3个相间距离≥600mm的绝缘挂钩,通过挂钩使同杆双回的每一回10kV线路相间安全距离足够。

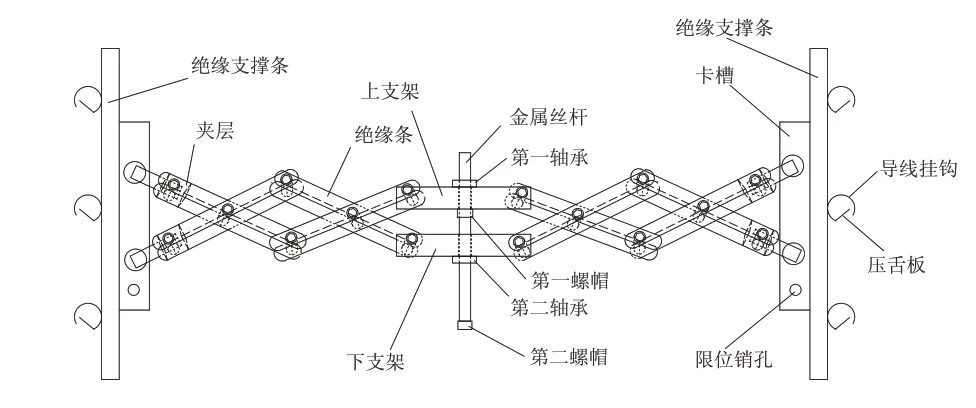

第2种为平行四边形支撑便携式:将整个导线支撑架以机械系统为驱动部分,驱动部件左右两边连接有平行四边形的支撑架,通过平行四边形支撑架的收缩、扩张使左右两个部分实现同步支撑、收缩,同时,确保收缩后的支撑架在1300mm左右,以方便运输及保证两回线路之间的安全距离,并尽量减小机架的尺寸和重量。绝缘伸缩管的另一端连接有导线支撑部分,该导线支撑部分为在一强度足够的绝缘条上设置有3个相间距离≥600mm的绝缘挂钩,通过挂钩使同杆双回的每一回10kV线路相间安全距离足够。

第1种方案是通过伸缩杆伸缩来推动绝缘条,使同杆双回的10kV线路支撑开,便于电杆从扩大后的两回10kV线路中间放入。但是伸缩杆在支撑、收缩过程中,传动机构传递给支撑架的力及10kV同杆双回线路导线对支撑架的力均作用于直杆上,多次操作后,直线杆在支撑、收缩过程中由于长度变化,使二者的作用力合力不能稳定保持在直杆中轴线上,动力部分与直杆连接处连接不稳固,容易对直杆造成损坏,直杆外管、内管出现松动,且不锈钢丝杠会出现变形,可靠性低,液压系统及气压系统维护要求高,一旦损坏更换麻烦,且气压系统运动平稳性差、冲击大。

第2种方案该传动部件通过平行四边形的框架推动绝缘条,使同杆双回的10kV线路支撑开,支撑、收缩过程中,传递给支撑架的力及10kV同杆双回线路导线对支撑架的力通过可活动的平行四边形,均能保持支撑架的稳定性,力的传递在平行四边形支撑下形成的合力能保持在支撑架的中轴线上,可靠性较高,经多次使用后支撑架平行四边形连接无变形,动力部分与平行四边形连接稳固,且该机械传动系统便于制作和维护。

2种方案均可以使用绝缘挡板或EP环氧树脂棒材料,绝缘挡板垂直层向弯曲强度≥120MPa;垂直层向压缩强度≥250MPa;拉伸强度≥100MPa;体积电阻1010~1011Ωm,EP环氧树脂棒垂直层向弯曲强度120~140MPa;垂直层向压缩强度≥250MPa;拉伸强度≥110MPa;体积电阻109~1013Ωm,在使用相同的绝缘材料情况下,第2种方案结构、形式经济型、维护保养及携带进入带电作业车斗内均有较大优势。因此,QC小组人员一致同意采用该方案。如图2所示。

图2 导线支撑架结构图

该方案原理:结合车载千斤顶原理,制造一个包含上、下支架的类似于千斤顶的机械驱动系统可用手持电钻配上相应尺寸的套筒,卡住钢丝杆一端的螺帽,通过钢丝杆推动驱动部件上、下支架伸缩运动,进而带动连接上、下支架的平行四边形框架伸、缩。利用16块250mm×40mm×10mm绝缘条形成平行四边形构架,并根据平行四边形的不稳定性、2条对边总是平行且相等的特性、拉伸和压缩的时候不会变成别的形状以及力的平行四边形法则特点,保证平行四边形框架的伸缩稳定性。

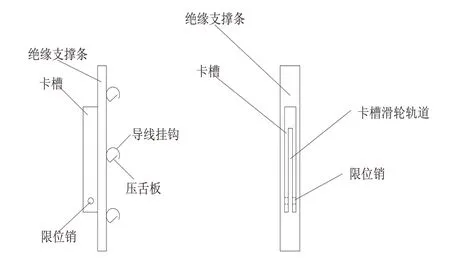

同时,在绝缘支撑条上按650mm安全距离安装3个挂钩,用于承载每回10kV线路三相导线重量,并保证线间安全距离;在支撑条背部用绝缘条制作450mm×70mm×40mm卡槽1个,卡槽上预留420mm×10mm长孔,用于传动部分不锈钢支撑片上的滑轮进入卡槽长孔,卡槽下方安装1个限位销确保传动部分不锈钢支撑片上的滑轮不会脱出卡槽长孔,且不锈钢支撑片能形成约120°夹角,有足够的张力支撑导线固定支撑条。如图3所示。

图3 绝缘支撑条结构图

其次,该支撑架驱动部件、2个传动部件及2个导线固定支撑部件可以进行现场组装,由作业人员放入带电作业车斗臂内,当带电作业车斗臂升至作业位置时,2人即可将各部件进行现场组装,组装完成后该支撑架压缩状态能满足两回10kV线路的线间安全距离,每回10kV线路各相通过挂钩及压舌板,能保障相间安全距离足够。

在试制阶段,经过反复研究,针对原来采用绝缘材料制作驱动系统上、下支架机械强度不足、挂钩压舌板无闭锁功能、人机工效进行了细致完善使新工具具有更加良好的操作体验,并有效提升作业效率。

4 制定对策及实施

方案确定后,QC小组制定了对策实施计划,经过1年的技术改进,先后完成样品试制、成品荷重试验、受力分析、现场验证工作,并按照10kV绝缘安全工器具交流耐压试验要求,按0.7m长度施加45kV工频电压,持续1min进行耐压试验支撑架无损坏,试验结果合格,符合方案中对其绝缘性能的判断,在实际工作中得到了推广运用。

5 确认效果

作业人员方面。使用传统的带电作业立杆方式,需要2名工作人员在带电作业车上作业,由带电作业人员绝缘包裹好导线,打好绝缘拉绳后,再由2~3名工作人员在地面作业,需要4~5名作业人员才能开展该项工作。使用新技术后,只需2名工作人员在带电作业车斗内将新工具拼接后便可以使用,大大减少了工作人员数量和工作量。

作业材料方面。传统方式需要将两回10kV线路共6根导线进行绝缘包裹,并须打6根拉线,6个锚桩。使用新技术后,由于绝缘支撑条本身已经是绝缘体,且各挂钩之间的安全距离满足绝缘要求,挂钩上还设置有压舌板,可有效避免导线脱出,因此新技术可减少作业材料的准备和使用。

工作时间方面。传统方式算上绝缘包裹、打拉线时间,需要90min左右。使用新技术后,从带电作业人员在高空斗内组装新工具开始计时,到工作人员使用现有的手持电钻推动新工具的伸展,以达到带电作业立杆所须的安全距离作业时间减少至25min以内。

提升供电可靠性方面。按2020年带电立杆次数6次,涉及停电用户公变42台,专变163台,每台变压器容量为160kVA,变压器效率为40%,停电时间37h计算,使用传统方式下,影响停电时户数:(42+163)×37=7585h·户,损失供电量:7585×160×40%=485440kWh,使用新技术后,按带电作业立杆前、后各节省1h计算,停电时间减少了12h,影响停电时户数为5125h.户,损失供电量为328000。可多供供电量为157440kWh,有效提升了供电可靠性。