一起基于红外图像的高压电缆终端异常发热缺陷分析

2021-12-23罗汪彬徐宏斌

罗汪彬,谢 维,徐宏斌,陈 鸿,陈 伟

(福建省电力有限公司厦门供电公司,福建 厦门361000)

红外监测技术运用在电缆运行管理领域已有多年,从最初的使用点式测温仪对电缆连接点的简单温度读取,到目前已得以广泛运用的非致冷型焦平面红外热像仪对全部被测物体进行温度数据采集[1,2],从220kV至10kV的多层次电缆管理得到普及运用。红外监测技术对发现由电流致热型缺陷引起的接点发热和由于电压致热型缺陷引起的绝缘隐患有比较明显的优势[3],同时由于其非接触、不停电、不解体的工作方式,能够最大限度地发现并确诊缺陷[4],使得对电缆设备的寿命检修成为可能[5]。在当前电力供应比较紧缺的情况下,确保电网稳定,提高运行经济效益,降低维修成本,将缺陷隐患消灭在萌芽状态具有积极意义[6]。

1 缺陷线路情况介绍

福建省厦门市110kV将军祠变电站110kV禾将I回、110kV禾将Ⅲ回复合套管终端系2018年12月安装,缺陷电缆110kV禾将I回、110kV禾将Ⅲ回为纯电缆线路,如图1所示。

图1 电缆系统图

2 缺陷问题描述

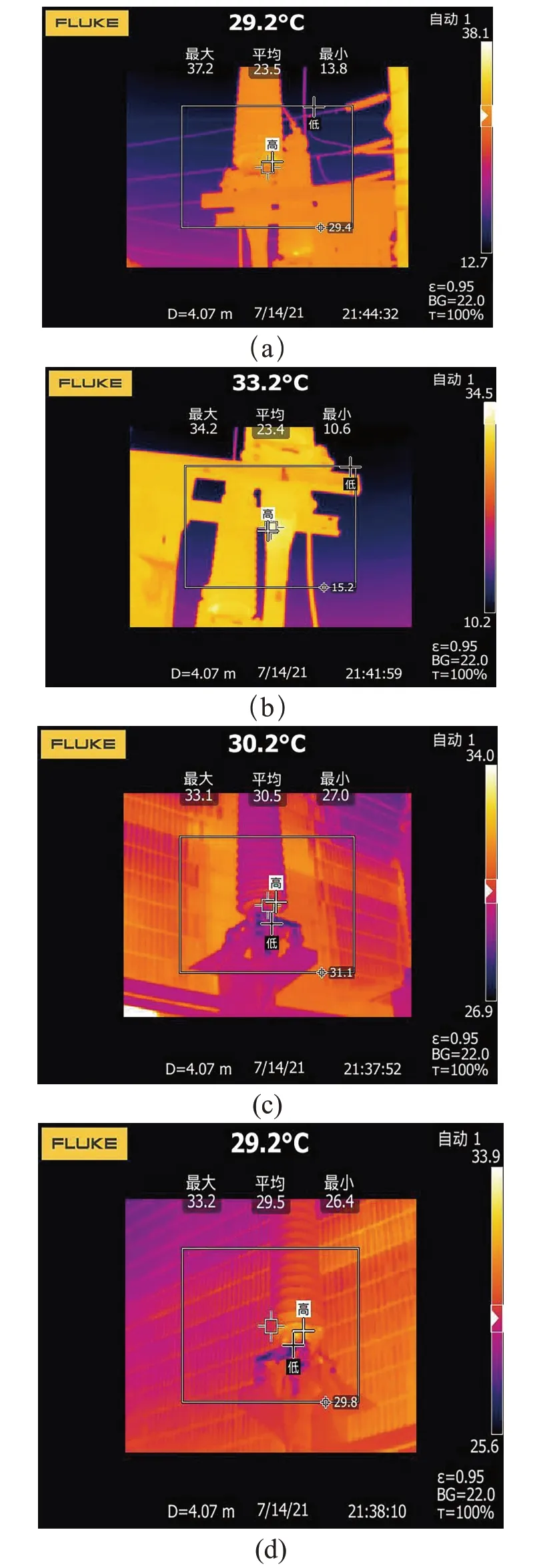

2021年7月12日,工作人员在日常巡视中发现将军祠变电站110kV禾将Ⅰ、Ⅲ回110kV复合套管终端存在个别相终端套管、接地连接处发热的问题。于当日夜晚使用红外热成像仪观测110kV禾将Ⅰ、Ⅲ回110kV复合套管终端,发现:禾将Ⅲ回A、B相终端复合套管最下端的伞群根部有亮斑(背光侧),其中A相温度较高,现场测量套管表面最高温度为37.2℃(套管温度约为29.2℃),如图2(a);110kV禾将Ⅲ回C相终端接地连接处有大面积亮斑,现场测量接地连接处表面最高温度为34.2℃,如图2(b);110kV禾将Ⅰ回B、C相终端复合套管最下端的伞群下端有几处不规则分布的亮斑(向光侧),如图2(c)和图2(d)所示。根据红外热成像仪观测结果,套管表面发热位置分布呈现不规则性,初步判断为终端套管表面积污导致套管表面发热。

图2 复合套管终端红外热成像

电缆运检中心接到反馈后,电缆运维人员在2021年07月13日,白天对将军祠变110kV禾将Ⅰ回、Ⅲ回电缆终端进行测温,未发现发热情况。因厦门7月为夏日高温期,白天日照及高温影响,日间测温无法真实反映设备情况。于2021年07月13日20∶30,电缆运检中心运维人员对将军祠变110kV禾将Ⅰ回、Ⅲ回电缆终端进行测温。从测温结果发现110kV禾将Ⅰ回101电缆终端B、C相终端底部确有存在异常发热。发热温度为B相发热38.3℃及C相发热40.8℃,A相温度正常。

电缆运检中心人员随即对110kV禾将Ⅲ回电缆终端进行测温。发现110kV禾将Ⅲ回电缆终端A相终端底部发热49.1℃,B相终端底部发热42℃。

110kV禾将Ⅲ回电缆终端C相终端底部接地线密封处部位发热38.6℃。

电缆运检中心联系原电缆终端供货厂家对此进行核实。2021年07月14日20∶30,电缆运检中心运检人员与终端厂家对将军祠变110kV禾将Ⅰ回、Ⅲ回电缆终端进行测温,结果如下:

110kV禾将Ⅲ回A、B相终端复合套管最下端的伞群根部有亮斑(背光侧),其中A相温度较高现场测量套管表面最高温度为37.2℃(套管温度约为29.2℃)。

禾将Ⅲ回C相终端接地连接处有大面积亮斑现场测量接地连接处表面最高温度为34.2℃。

禾将Ⅰ回B、C相终端复合套管最下端的伞群下端有几处不规则分布的亮斑(向光侧)。

根据红外热成像仪观测结果,套管表面发热位置分布呈现不规则性,初步判断为终端套管表面积污导致套管表面发热。

3 缺陷问题处理

3.1 带电清扫

2021年7月15日上午,电缆运检中心协同输电室带电班对将军祠变110kV禾将Ⅰ回、Ⅲ回电缆进行带电清扫,清扫措施为采用带电动扫把的绝缘杆对终端底部进行带电清扫。完成带电清扫后,立即对110kV禾将Ⅰ、Ⅲ回电缆终端相进行复测,但由于收到阳光照射的影响,套管向光侧以及金属支架的温度较高,对红外热成像仪的测试结果产生了较大的影响,在热成像仪中无法明显看到特征发热位置的局部特征亮斑。

2021年7月15日20:30,电缆运检中心再次对110kV禾将Ⅰ回、Ⅲ回电缆终端进行测温。

110kV禾将Ⅲ回A相终端在清扫后发热处最高温度为35.7℃(套管温度31℃)。

110kV禾将Ⅲ回B相、禾将Ⅰ回B、C相终端发热处最高温度无明显降低。

3.2 电缆终端套管更换及处理

2021年08月23、24日,电缆运检中心对110kV禾将Ⅲ回A相电缆终端进行更换处理,对C相接地线密封处进行开剥检查,对B相终端进行清扫。情况如下:

110kV禾将Ⅲ回A相电缆终端被拆解,并更换套管。

在对110kV禾将Ⅲ回A相电缆终端拆解后发现:

绝缘填充剂清澈、透明、无杂质,未发现潮气侵入痕迹。复合套管内壁无脏污、黑点、放电烧蚀等痕迹。应力锥罩内外表面光滑、白皙、无脏污,无肉眼可见黑点、划痕、放电烧蚀等痕迹。

应力锥表面光滑,无肉眼可见缺陷、黑点,无放电烧蚀痕迹。

电缆绝缘表面光滑,无肉眼可见刀痕,半导电口打磨光滑平整,电缆无肉眼可见放电烧蚀痕迹。

综上所述,初步判断该相终端套管表面发热原因不是由终端内部引起,而是套管外表面脏污引起。在更换一套全新的复合套管终端后,对A相电缆终端进行复原。

对110kV禾将Ⅲ回C相终端接地线密封处进行开剥。

厂家人员在拆解110kV禾将Ⅲ回C相终端接地线密封处过程中发现:

拆除热缩管后有发现潮气进入的痕迹。

拆除防水带后发现终端与电缆接地连接处的铜编织地线有锈蚀痕迹。

拆除铜编织地线后发现电缆金属护套表面有氧化锈蚀痕迹。

综上所述,判断110kV禾将Ⅲ回C相终端接地线密封处发热的原因是接地连接处密封失效,导致潮气侵入,氧化了接地连接处的铜编织地线和电缆金属护套表面,造成接触电阻增大,导致接地连接处发热。基于该问题,厂家人员在恢复接地方式后,在原接地位置增加一根软地线连接到尾管接线孔处,然后在接地连接位置外侧缠绕4~5层环氧玻璃丝带(增加一道密封),环氧玻璃丝带外侧缠绕若干层防水带(增加密封可靠性),防水带外侧缠绕两层铠装带(外部机械防护),最后,在铠装带外侧包覆黑色阻燃胶带,至此完成该相终端接地连接处的处理。

4 发热原因分析

4.1 电缆终端复合套管终端结构剖析

110kV复合套管户外终端(WYJZWFY464/110kV)结构如图3所示。

根据现场红外成像仪探测的套管及接地连接处的发热位置(套管发热位置)。从图3中可以看出复合套管表面发热位置与应力锥安装位置处于同一高度,由于应力锥是电缆终端的电应力控制的核心部件,承担着疏散电缆半导电断口电应力集中的功能,该项功能决定了该电缆终端系统中,应力锥位置及其附近的电场强度要高于终端其他位置电场强度,这也将导致应力锥附近位置的温度要略高于终端其他位置。若图中套管标记位置表面有污秽沉积,则污秽区域会改变套管表面的电场分布,特别是污秽区域的边界处电场会发生严重畸变,进一步加剧套管标记位置表面的发热。

图3 电缆终端结构

接地连接处为终端尾管与电缆铝护套连接部位(接地线发热部位),该部位的连接方式为焊接编织地线的方式。若编织地线与尾管或电缆铝护套之间连接不紧密导致虚接,则会引起该部位连接发热;若电缆铝护套与铜编织地线搭接处发生氧化,导致虚接,也是引起该部位连接发热原因之一。

分析电缆在此处击穿的原因,是中间接头安装时,在处理电缆的过程中,剥除电缆阻水缓冲层时,美工刀对电缆造成了局部轻微划伤,因为划伤较轻且可能位于电缆放置的下方位置,未进行认真检查,从而使电缆带缺陷运行。

分析电缆在此处击穿的原因,是中间接头安装时,在处理电缆的过程中,剥除电缆阻水缓冲层时,美工刀对电缆造成了局部轻微划伤,因为划伤较轻且可能位于电缆放置的下方位置,未进行认真检查,从而使电缆带缺陷运行。

4.2 电缆终端复合套管终端结构剖析

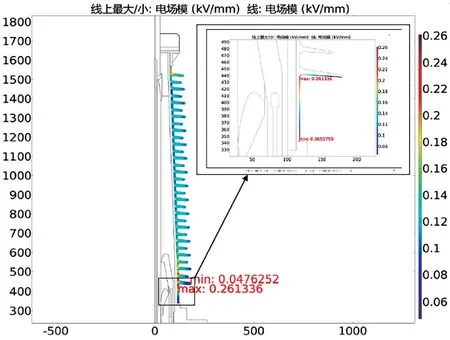

针对电缆终端套管发热原因,建立110kV复合套管终端的仿真模型(二维旋转轴对称模型),通过仿真对比套管表面无污秽和有污秽套管表面电场强度大小来进行佐证。其中仿真电压为64kV。

110kV复合套管终端无污秽套管表面电场分布结果如图4所示。从仿真结果可以看出,套管表面最大电场处出现在套管最下端伞群根部,大小为0.26kV/mm。

图4 复合套管终端表面电场分布

当人为地在套管最下端伞群根部附近增加一层厚度为0.1mm的污秽区域,其仿真结果如图5所示。从仿真结果中可以看出,在污秽区域边界处的电场强度最大,可达2.31kV/mm,与无污秽的终端相比,该部位电场强度增大了将近10倍。

图5 增加污秽后的复合套管终端表面电场分布

5 防范建议

110kV禾将Ⅲ回C相终端接地线密封处发热的原因是接地连接处密封失效,导致潮气侵入,氧化了接地连接处的铜编织地线和电缆金属护套表面造成接触电阻增大,导致接地连接处发热。结论为厂家施工人员施工质量问题。

再对比厂家提供的电缆终端仿真分析结果可以判定为电缆终端表面积灰造成电缆终端底部发热。

加强电缆终端验收管理,对电缆终端施工安装记录及关键部位拍照留底的管控措置进行严格要求[7]。在条件允许的情况下,对电缆终端、电缆中间接头关键部位施工安装进行旁站,对施工质量进行严格把关。建议今后对户外复合套管终端进行有计划的停电清洗或者带电水冲洗。